Infolge der Corona-Pandemie ist der Bedarf nach standortunabhängiger Zusammenarbeit deutlich gestiegen.

In Industrie und Maschinenbau, wo es nicht selten ist, an verschiedenen Standorten parallel an einem Projekt zu arbeiten, hat man es in der Design- und Entwicklungsphase häufiger mit 3D-Objekten zu tun. Die Abstimmung mit anderen Projektbeteiligten über einen gewöhnlichen 2D-Bildschirm hat allerdings ihre Grenzen. Bei der Lösung dieser Herausforderungen leistet ein digitaler Zwilling wertvolle Dienste. Darunter versteht man das digitale Abbild eines Objekts. Digitale Zwillinge können sowohl reale Objekte repräsentieren, als auch die Simulation eines noch in der Entwicklung befindlichen Projekts darstellen. Kommt der Einsatz von Virtual Reality oder Augmented Reality hinzu, so greifen Darstellung und Wiedergabe für den Anwender perfekt ineinander. Das August-Wilhelm Scheer Institut (AWS) für digitale Produkte und Prozesse forscht intensiv zu digitalen Zwillingen – sowohl als reale Objekte als auch zu sich noch in der Entwicklung befindenden Projekten. Das von Professor August-Wilhelm Scheer 2014 gegründete, gemeinnützige Institut ist auf dem Campus der Universität des Saarlandes beheimatet und arbeitet mit zahlreichen Partnern aus der Wirtschaft zusammen.

Digitalisierung ist ein Muss

Von der Ausbildung über interne Prozesse bis zu Geschäftsmodellen: An der digitalen Transformation führt im Maschinenbau kein Weg vorbei. Im Whitepaper bringen wir Sie auf den neuesten Stand.

JETZT SICHERN

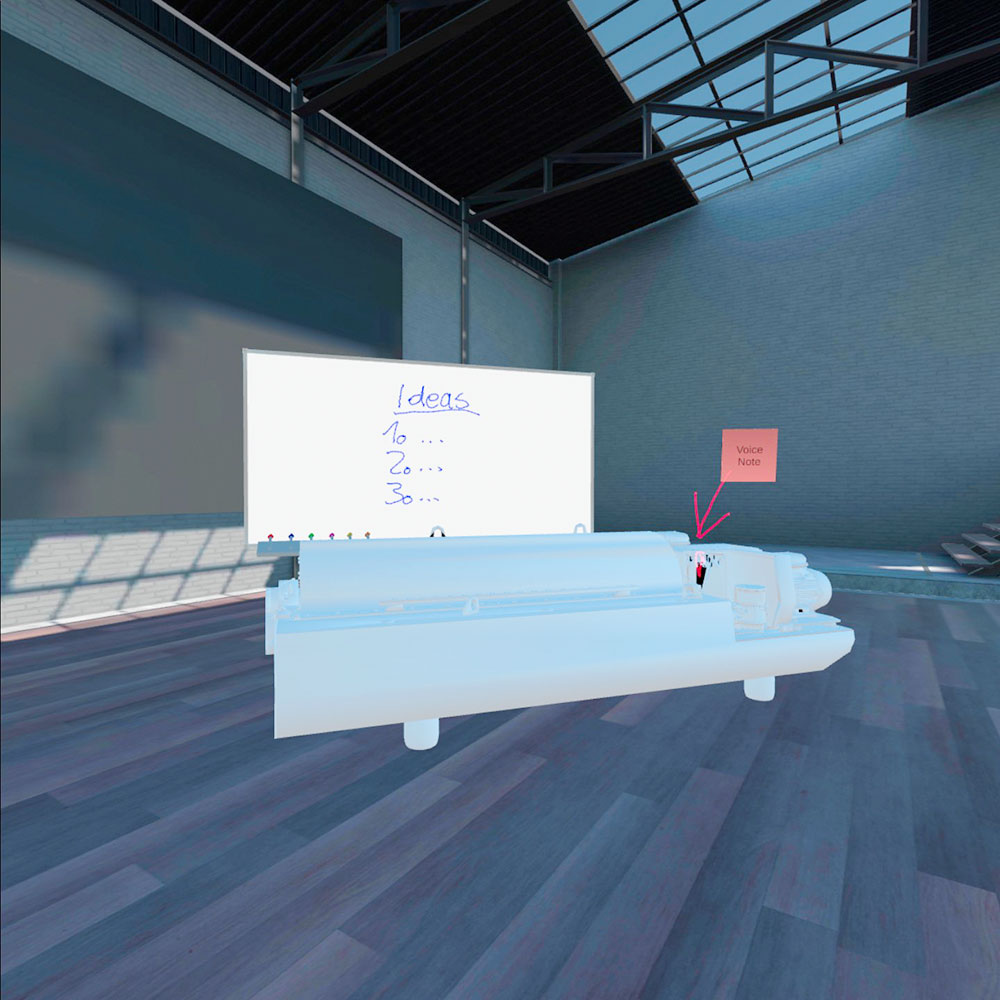

Beispiel für den digitalen Zwilling: Treffen im virtuellen Besprechungsraum

Mit der Optimierung der virtuellen Zusammenarbeit beschäftigt sich das vom Bundesministerium für Bildung und Forschung (BMBF) geförderte Forschungsprojekt HoloSim. Das beteiligte M.TEC Ingenieurbüro steht bei der Strömungssimulation (= CFD-Simulation; CFD = Computational Fluid Dynamics) nämlich vor einer zweifachen Herausforderung. Es gilt, das simulierte Strömungsverhalten von in der Entwicklung befindlichen Bauteilen visuell aufzubereiten. Doch die herkömmliche Wiedergabe im 2D-Format wird der dreidimensionalen Simulation nicht gerecht. Eine weitere Hürde stellt die Verteilung des Entwicklungsteams auf mehrere Standorte dar. Hier kommt das AWS-Institut ins Spiel – und verknüpft beispielhaft einen digitalen Zwilling in Form eines 3D-Hologramms mit einem virtuellen Büro: „Wir machen Meetings in dreidimensionalen Räumen möglich und kombinieren das Ganze mit einem digitalen Zwilling. Dabei wird in der Planungs-, Entwurfs- und Designphase von neuen Produkten ein geplantes Objekt in den dreidimensionalen Raum gebracht, um es in standortunabhängigen Teams betrachten und bearbeiten zu können“, erklärt Simon Bender, Head of Digital Realities Innovation Lab am AWS-Institut.

Aufgrund der Effizienzsteigerung bei der Zusammenarbeit beschleunigt sich die Prototypenentwicklung deutlich. Hierbei bleiben die Daten der Simulation unangetastet – doch gleichzeitig erfolgt ihre Umwandlung und die entsprechende Optimierung für die Darstellung in einer virtuellen Umgebung. Letztere kann durch den Anwender zudem individuell gestaltet werden: So lassen sich etwa Whiteboards, aber auch Slides und Videodateien hinzufügen. Auf diese Weise verbindet HoloSim die Präsentation eines digitalen Zwillings mit der standortunabhängigen Zusammenarbeit in einem virtuellen Besprechungsraum. Ist alles eingerichtet, so ist nur noch eine Einladung an die übrigen Teilnehmer nötig. „Dann setzen die beteiligten Personen Brillen für Virtual Reality oder Augmented Reality auf. Jetzt können sie sich frei in diesem Raum bewegen und mit den darin vorhandenen Objekten interagieren“, sagt Herr Bender.

Beispielhafte Effizienz dank digitalem Zwilling für die Analyse von Zustandsdaten

Ein weiteres Projekt des AWS-Instituts kann als anschauliches Beispiel für das Prinzip des digitalen Zwillings dienen. Hierbei greift man auf die Sensoren einer Anlage zu, sodass auf dieser Basis ein virtuelles Abbild erstellt werden kann. Visualisierte Zustandsdaten einzelner Bauteile können somit durch eine natürliche Interaktion via VR-Brille hautnah erlebt werden, wie Simon Bender hervorhebt: „Ich gehe einfach an den digitalen Zwilling, also die virtuelle Repräsentation des Bauteils, heran. Dann werden mir die Leistungsdaten des Objekts auf einem übersichtlichen Dashboard angezeigt.“ Somit können Wartungsvorgänge oder eine Fehlersuche direkt im virtuellen Raum erfolgen.

Die Wartung aus der Ferne mittels eines digitalen Zwillings ist nicht nur in Zeiten von Corona, sondern auch angesichts der entfallenden Reisekosten und der Schonung der Umwelt vielversprechend.

Der Faktor der physischen Anwesenheit entfällt also auch bei diesem Beispiel. Dies ist nicht nur in Zeiten von Corona, sondern auch angesichts der wegfallenden Reisekosten und der Schonung der Umwelt vielversprechend. Überhaupt hält der digitale Zwilling auch in Sachen Predictive Maintenance, also der vorausschauenden Wartung einer Anlage mittels KI, ein gewaltiges Potenzial bereit. Das Verfahren zählt zu den Paradebeispielen für den Einsatz von künstlicher Intelligenz im Maschinenbau, über die wir bereits berichtet haben.

Sie interessieren sich für die Digitalisierung und Zukunft des Maschinenbaus? Dann haben wir etwas für Sie: Abonnieren Sie doch einfach den item Blog über die Box oben rechts!