Was geschieht „hinter den Kulissen“, damit wir gut erholt in den Tag starten können?

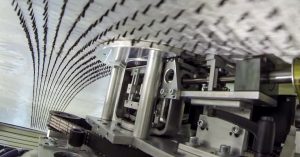

Wer auf Schlafkomfort hohen Wert legt, dem sind Taschenfederkernmatratzen sicherlich schon begegnet. Ihr Erfolgsprinzip beruht darauf, dass hierbei in großen Mengen Stahlfedern zum Einsatz kommen, die zusätzlich in Stofftaschen eingenäht sind. Dies führt zu einer Stabilität, die von gewöhnlichen Federkernen nicht erreicht werden kann. Auf diese Weise werden die Schultern, Hüfte und Wirbelsäule deutlich entlastet. Hinzu kommt, dass sich Anzahl und Stärke der eingenähten Federn dosieren lassen, um verschiedene Komfortbereiche zu schaffen. Unser Kunde Macau Commercial hat sich neben innovativen Sondermaschinen auf die effiziente Produktion eben dieser entscheidenden Komponenten für Taschenfederkernmatratzen spezialisiert.

Produktion in Rekordgeschwindigkeit

TaiWa Commercial wurde im Jahr 2011 von Macau Spring Manufacturer and Macau TaiWa Machinery gegründet. Bereits von Anfang an war die Produktion rund um Taschenfederkernmatratzen der Fokus. Wie weit sich diese Expertise verfeinert hat, lässt sich an einem spannenden Detail ablesen. Inzwischen werden pro Minute 140 Federn hergestellt. In anderen Worten: es handelt sich um eine Geschwindigkeit, die weltweit noch von niemandem übertroffen werden konnte. Während anfangs noch Stahl für die Konstruktion der Maschinen zum Einsatz kam, erfolgte 2015 der Wechsel zu Aluminiumprofilen von item.

Wir können die Profile einfach zusammenschrauben, das geht viel schneller als Schweißen.

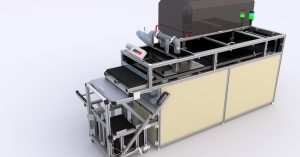

„Wir können die Profile einfach zusammenschrauben, das geht viel schneller als Schweißen, wie man es bei Stahl machen muss. Zudem sind wir deutlich flexibler, wenn der Aufbau geändert werden muss. Auch die Ästhetik kann sich mehr als sehen lassen“, sagt Nelson Wu, der Leiter des Unternehmens. Es kommen drei verschiedene Maschinen zum Einsatz. An der ersten Station werden die Federn aufgewickelt, sodass sie ihre ganz spezielle Form bekommen. Noch hier erfolgt – ebenfalls in beeindruckender Geschwindigkeit – das Einnähen in die formgebenden Taschen. Anschließend übernimmt die zweite Maschine das Zuschneiden, worauf im dritten und letzten Schritt die Taschen zusammengefügt werden. Mittlerweile bestehen die Konstruktionen zu rund 95 Prozent aus Lösungen von item, wobei vor allem die große Auswahl an Profiltechnik aus dem MB Systembaukasten entscheidend ist. Sie eignet sich für die verschiedenen Anwendungsbereiche perfekt.

Eine Idee – unbegrenzte Möglichkeiten

Flexibel, robust und hochwertig: Der item MB Systembaukasten ist seit über 40 Jahren die optimale Lösung für alle konstruktiven Aufgaben im Maschinen- und Betriebsmittelbau.

MUSTERPAKET SICHERN

Flexibel und umweltverträglich

Einzelne Komponenten können leicht ausgetauscht und Profile an anderer Stelle wiederverwertet werden. Dies kommt den Bestrebungen der chinesischen Regierung, Unternehmen hinsichtlich des Umweltschutzes in die Pflicht zu nehmen, mehr als entgegen. Der Einsatz unserer Aluminiumprofile ist zudem sowohl der genauen Beobachtung der westlichen Märkte als auch der Branchenentwicklung in Asien zu verdanken, wie Nelson Wu unterstreicht: „Wir orientieren uns am weltweiten Wettbewerb, also vor allem an dem, was in Europa oder den USA geschieht. Daher wissen wir, dass die Profile von item dort oft eingesetzt werden. Gleichzeitig ist es hier im Sondermaschinenbau ein neuer Trend, Aluminiumprofile bei der Konstruktion von Maschinen einzusetzen. Es spricht also vieles für item.“

Sie möchten regelmäßig über weltweite Neuigkeiten von item informiert werden? Dann haben wir etwas für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!