Métodos muy prometedores para incrementar la eficiencia: una guía breve para principiantes.

Cuando se entra en contacto con el mundo de la producción Lean por primera vez, todo puede parecer absolutamente confuso. Esto se debe fundamentalmente a la terminología. Se utilizan bastantes acrónimos y abreviaturas y, lo que es más, aunque muchos de sus conceptos son muy conocidos en la cultura japonesa, pocas personas en Europa los conocen tan bien. Por tanto, puede que sea más fácil entenderlo todo con definiciones prácticas. Pero esta entrada del blog no trata de los términos corrientes de la producción Lean, con la excepción de las omnipresentes Muda al final. Por el contrario, hemos decidido centrarnos en conceptos que tienden a quedar al margen en comparación con otros métodos de producción Lean. En el caso de los dos primeros términos, esto se debe en parte a que son prolongaciones de ideas Lean, lo que precisamente pone de relieve la importancia que ha adquirido la producción Lean para estimular la innovación en la industria.

Conseguir un aprovechamiento sistemático de la capacidad con ConWIP

ConWIP (trabajo en proceso constante) es un principio para controlar la producción que entró en escena en la década de 1990. Desarrollado por Wallace J. Hopp y Mark L. Spearman, este proceso no es uno de los métodos “clásicos” de producción Lean, pero claramente proviene de la misma raíz. Como Kanban, ConWIP es un sistema Pull. Su objetivo es que los niveles de existencias en el montaje sean coherentes y garanticen un flujo continuo de materiales, sin ejercer demasiada presión sobre el sistema de trabajo.

Con ConWIP, la capacidad se puede aprovechar de la manera más sistemática posible.

Al igual que Kanban, ConWIP utiliza tarjetas que contienen información acerca del pedido enviado a producción. Pero hay una diferencia decisiva entre estos dos métodos. Mientras una tarjeta Kanban solo circula entre dos estaciones de trabajo consecutivas, en las operaciones de montaje organizadas conforme al principio ConWIP, la tarjeta ConWIP acompaña a toda la orden de trabajo. Una vez finalizado el montaje, la tarjeta vuelve al principio para la gestión de pedidos. Solo entonces puede comenzar el siguiente pedido, con lo que se aprovecha la capacidad de la manera más sistemática posible.

Mayor flexibilidad con POLCA

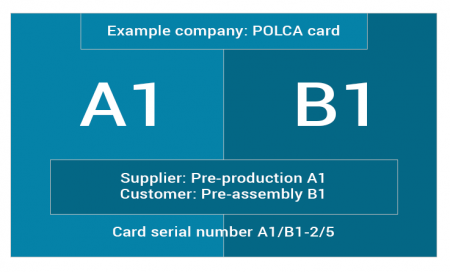

POLCA es un término formado por las siglas en inglés de “circuitos superpuestos de tarjetas con autorización entre pares de células de producción”. Se trata de un método Lean en el que Kanban alcanza sus límites, cosa que ocurre —como ya se ha dicho— en operaciones de gran variedad y pequeño volumen. Una característica específica de POLCA es que incorpora elementos push y pull. En concreto, antes de iniciar un pedido tienen que cumplirse las dos siguientes condiciones:

- Debe existir una tarjeta POLCA (elemento pull)

- Debe haberse alcanzado la fecha prevista de inicio (más bien un elemento push)

En la práctica, POLCA implica asignar diferentes células a ciertas etapas de trabajo para realizar tareas de producción. Por tanto, un pedido pasará por determinadas células en función del producto. En la primera fase, la planificación aproximada, las células relacionadas se combinan en pares o circuitos. A cada circuito se le asigna entonces un determinado número de tarjetas POLCA para un periodo de tiempo estipulado. Estas tarjetas se fijan al panel POLCA del circuito correspondiente.

POLCA garantiza que el producto pueda seguir procesándose en una etapa posterior.

A medida que se van finalizando las tareas, las tarjetas siguen adelante para después regresar. Supongamos, por ejemplo, que un circuito comprende las células de montaje A y B con varias etapas de trabajo consecutivas. Una vez finalizado el trabajo en la célula A, la tarjeta pasa junto con el pedido (es decir, el material) a la célula B, que la devuelve a la célula A cuando termina su trabajo. Si no hay tarjeta, no se puede comenzar a trabajar en el pedido.

Características esenciales del método POLCA

En lugar de imprimirse en las tarjetas POLCA, las fechas de inicio se registran en un sistema ERP o se guardan en la célula en un listado ERP, por ejemplo. De este modo, las tarjetas POLCA se mantienen relativamente neutrales: solo indican si la siguiente célula tiene capacidad libre y no se asignan a un pedido concreto. La ventaja de agrupar células es que las operaciones entre ellas se realizan de manera fluida, garantizando un tiempo de producción breve. Así es mucho más fácil planificar los recursos.

Sin embargo, no se mantienen niveles de existencias coherentes, como ocurre con Kanban y ConWIP, que solo permiten que comience la producción una vez procesadas las existencias. Por el contrario, POLCA solo permite que la producción comience cuando se libera capacidad —en forma de tarjeta POLCA— en la siguiente célula. En los tres métodos, se trata de no sobrecargar el sistema, para evitar plazos de entrega largos.

Evitar errores específicos con Poka-Yoke

La idea misma de la mejora continua lo expresa todo con claridad: nunca se puede conseguir la perfección absoluta, pero eso no es motivo para dejar de intentarlo. Por otra parte, la producción Lean siempre trata de reducir los tiempos de producción, lo que también es un objetivo de Poka-Yoke: un término de producción Lean formado por palabras japonesas que significan “errores desafortunados/fortuitos” (Poka) y “prevención” (Yoke). Poka-Yoke crea una mayor conciencia de los errores habituales y encuentra maneras de corregirlos con eficacia. Se pueden utilizar varias herramientas, como dispositivos técnicos, listas de control y marcas de colores. Además de permitir a las empresas optimizar procesos existentes, las personas con experiencia suficiente pueden prever dónde es probable que surjan errores y adoptar medidas correctoras tempranas.

Extraer dinero de un cajero es un ejemplo perfecto de Poka-Yoke duro.

También es importante diferenciar entre Poka-Yoke duro y blando. Las medidas que previenen errores son Poka-Yoke duro. Pensemos por ejemplo en un cajero automático: solo da dinero cuando se ha retirado la tarjeta, para evitar que el usuario se vaya con el dinero y se la deje. Por el contrario, un ejemplo de Poka-Yoke blando es el punto térmico que a menudo llevan las sartenes. Cuando la sartén alcanza la temperatura perfecta, el patrón desaparece y el punto se vuelve totalmente rojo, lo que ayuda a evitar los errores más habituales que se cometen al freír alimentos. Pese a todo, no es imposible cometer un error: sigue siendo posible que la sartén esté demasiado fría o demasiado caliente.

7 Muda: conocer y eliminar tipos de desperdicio

Muda (“actividad inútil”) es sin duda uno de los términos de producción Lean más conocidos. No es infrecuente que las empresas presten una atención excesiva a Muda y pasen por alto Mura y Muri. Esto puede causar problemas en producción. Por ejemplo, reduciendo repentinamente los niveles de existencias —digamos, introduciendo el flujo de una pieza sin realizar mejoras continuas en el proceso— no se incrementa la eficiencia en modo alguno. De hecho, lo que ocurriría es que la productividad se desplomaría.

Es importante recordar que Mura (“desequilibrio”) es básicamente una amenaza todavía mayor para los tiempos de producción. En muchos casos, Muda se deriva de Mura, que es la razón por la que también se señala a este último como la verdadera causa del desperdicio. Además de Muda y Mura, también está Muri (“sobrecarga”). Se describen conjuntamente como las 3M y señalan tipos de desperdicio que no añaden valor e incrementan el tiempo de producción. Pero dado que en este momento nos estamos centrando únicamente en el aspecto del desperdicio, veamos un resumen de las distintas medidas que es posible adoptar en relación con los 7 Muda:

No mover materiales de un sitio a otro innecesariamente: Aproximar las estaciones de trabajo entre sí. Si es posible, conviene cronometrar e interrelacionar las etapas de trabajo.

Reducir las existencias en almacén: Establecer procesos estandarizados y estables.

Evitar movimientos que no sean ergonómicos: Tómese el tiempo de aprender los fundamentos de la ergonomía industrial y utilice un sistema de bancos de trabajo ergonómicos.

Reducir los tiempos de espera evitables: Asegúrese de que sus empleados pueden trabar con su capacidad óptima, por ejemplo utilizando varias estaciones.

Simplificar el procesamiento: Persiga la mejora continua en lugar de empantanarse en los detalles que no funcionan.

Sobreproducción: Acójase al principio Pull (véase lo anterior) y armonice su cadena de proceso con el tiempo takt del cliente.

Mejora continua: Esté siempre dispuesto a probar métodos que puedan mejorar y no se conforme nunca con el statu quo.

¿Quiere conocer noticias e innovaciones fascinantes del mundo de la producción Lean? Entonces tenemos lo que está buscando: ¡suscríbase al blog de item marcando la casilla de la esquina superior derecha!