Comment les entreprises garantissent une optimisation continue dans la production.

Le processus d’amélioration continue constitue la base de la production au plus juste. Cependant, il ne suffit pas de simplement le mettre en place ou de l’implémenter. Alors qu’une action consciente prend du temps, il n’en va pas de même pour son pendant intuitif : qui maîtrise bien son sujet le traite rapidement. Ce n’est que lorsque certains principes ont été parfaitement assimilés qu’ils peuvent passer dans les habitudes et ainsi devenir partie intégrante de la culture d’entreprise. Mais comment peut-on ancrer quelque chose de manière méthodique ? Il existe pour cela les KATA utilisés par Toyota dans le cadre de sa production lean. A l’origine, ce terme est issu des arts martiaux japonais. Les KATA permettent, par la répétition constante de certains enchaînements de mouvements, de transformer ces enchaînements en une habitude qui permet finalement de les exécuter par réflexe. Dans le contexte de la production lean, il faut différencier deux types de KATA : le KATA d’amélioration et le KATA de coaching. La première partie de notre série d’articles sur les KATA traitera du KATA d’amélioration.

Le KATA d’amélioration est lean et extrêmement structuré.

Une grande différence entre le KATA d’amélioration et les approches conventionnelles d’amélioration de processus réside dans le fait qu’il nécessite la définition de l’état cible. Il est ainsi possible d’éviter de manière ciblée des discussions non structurées, des expériences sans plan ou la domination de certaines personnes. Au lieu de cela, il est possible de se rapprocher de l’état cible sur la base de discussions structurées et d’une démarche scientifique. Concrètement, le KATA d’amélioration se base sur ces quatre étapes :

- Comprendre le défi

- Déterminer la situation présente

- Définir le prochain état cible

- Expérimenter à l’aide dePDCA pour se rapprocher de cet état cible

Il faut en premier lieu identifier un défi général. Ce point est particulièrement important, car il fait alors apparaître l’importance de chaque état cible individuel – quel qu’en soit le nombre. La détermination de la situation présente nécessite une analyse approfondie des processus. Celle-ci pourrait se dérouler de la manière suivante :

- Performance de production

Quelle production le processus génère-t-il dans le temps - Besoins du client et temps de cycle prévu

A quelle vitesse le processus doit-il travailler ? - Caractéristiques du processus

Réalisation d’un schéma fonctionnel des opérations

Mesure du temps de cycle avec la dispersion

Enregistrement des différentes observations - Capacité des équipements

Existe-t-il des limitations dues à la capacité des équipements? - Nombre d’employés requis (si le processus était stable)

Combien d’ouvriers faut-il ?

Aptitude du personnel à appliquer le KATA d’amélioration

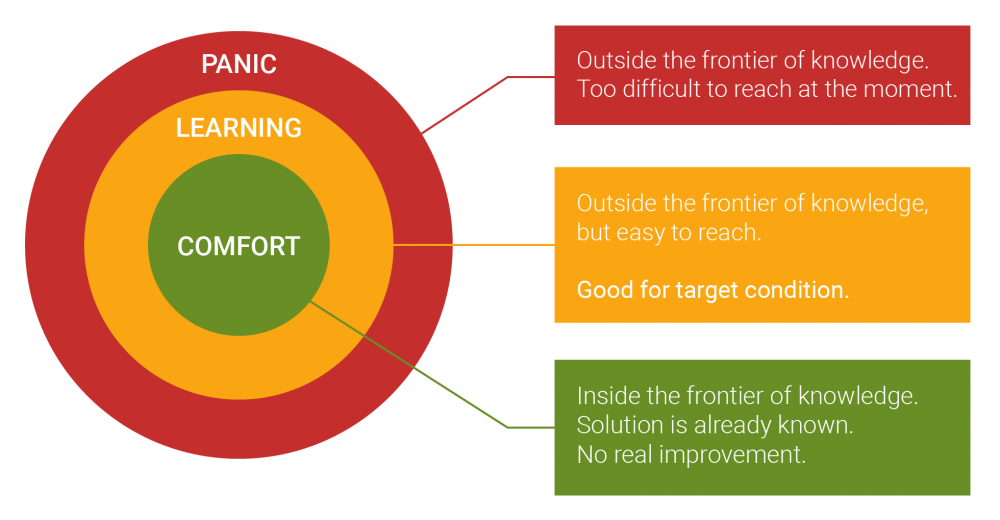

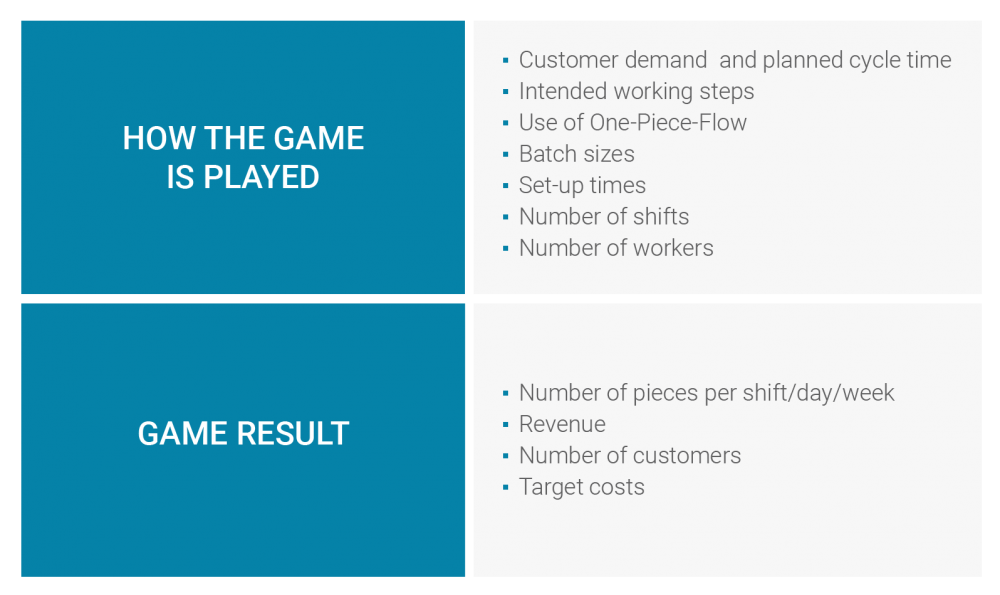

Reculons d’un pas : qu’est-ce exactement qu’un état cible ? Il s’agit ici des caractéristiques et des indicateurs du processus souhaités. Un exemple tiré du sport permet d’illustrer cela : Le résultat de la partie est remplacé par « la manière de jouer la partie ». Pour un match de basket, la façon de lancer des lancers francs peut être influencée directement. Par contre, un résultat cible (par exemple : 80 pour cent des lancers francs) ne peut pas être influencé directement. Il faut également repenser l’utilisation du retour sur investissement (ROI). Habituellement, le ROI sert à définir un état cible rentable. il est donc utilisé pour définir où l’on va. Toyota utilise le ROI d’une autre manière : l’entreprise détermine au préalable (sans ROI) où elle veut aller. Dans le contexte du KATA d’amélioration, le ROI sert simplement à déterminer comment atteindre cet état cible défini au préalable de manière économique.

Il n’existe cependant pas de voie sans obstacles. L’établissement d’une liste des obstacles concrets fait partie intégrante du KATA d’amélioration. Des expériences sont réalisées pour les surmonter, impliquant de nouvelles approches dans la production. Ceci ne signifie cependant pas que tous les obstacles doivent être supprimés. Il ne s’agit donc pas d’une liste de mesures à respecter strictement.

Voici l’expérimentation à l’aide de la méthode PDCA :

1.PLAN

Hypothèse/prévision : Que faut-il faire et que se passera-t-il ?

2. DO

Réalisation de l’expérience, observation et mesure.

3. CHECK

Comparaison de la prévision avec le résultat de l’expérience.

4. ACT

Evaluation : standardisation de ce qui a fonctionné.

Dans la pratique, des expérimentations courtes et rapides permettent d’élargir rapidement les limites des connaissances. De la même manière, le système de tubes profilés D30 permet une adaptation facile des châssis – sans réusinage complexe ni outillage spécial. Une personne est largement suffisante.