La méthode SMED offre une autre possibilité de booster la production grâce à l’approche du « lean ».

Toutes les méthodes de la production « lean » visent un objectif commun : réduire le temps de cycle. Normalement, il y a trois facteurs (muda, muri et mura, également appelés 3M) qui ont un effet négatif sur le temps de cycle. Pour le minimiser, il faut éliminer ces trois facteurs. La réduction du temps de préparation par la méthodologie SMED y contribue. Avant de bien appréhender le principe SMED, certaines définitions fondamentales sont nécessaires. D’abord le temps de préparation : Il désigne le temps nécessaire à une modification permettant d’adapter une machine à une nouvelle commande (cette signification est essentielle pour cet article). Autrement dit : il s’agit de la période entre la première pièce en ordre de la commande précédente et la première pièce en ordre de la nouvelle commande. Enfin, la taille de lot décrit la quantité de produits fabriqués sur une machine avant le passage à un produit différent.

Le contexte de la réduction du temps de préparation par la méthode SMED

Le point de vue conventionnel (« non lean ») sur les temps de préparation est qu’il est impossible de les influencer et qu’il faut donc les considérer comme fixes. Par conséquent, pour faire des économies, la production de grandes tailles de lot est nécessaire. Cependant, cette vision implique des inconvénients évidents. En effet, les grandes tailles de lot occasionnent souvent …

- le gaspillage de stocks importants

- des délais de livraison longs

- une qualité en baisse

- une importante immobilisation de capital

- l’occupation de surfaces de production convoitées

Dans ces conditions, il n’est pas question de flexibilité et d’adaptation rapide aux exigences variables du marché.

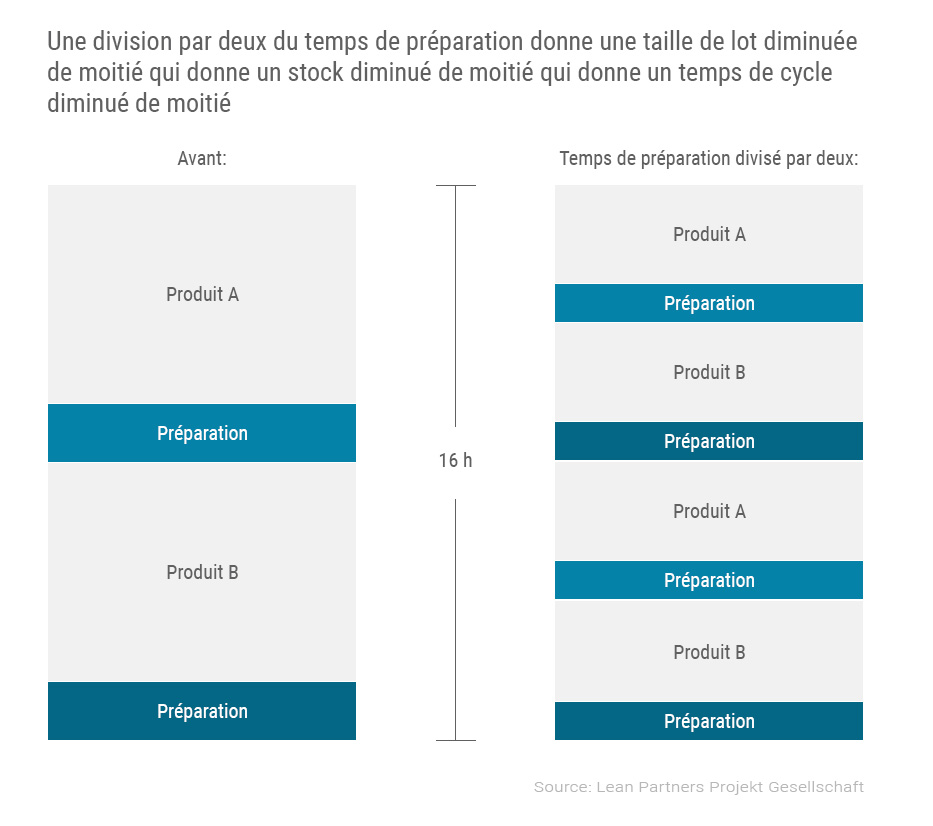

Du point de vue de la production « lean » ou de la réduction du temps de préparation selon SMED, ces temps de préparation longs empêchent la production de lots plus petits. Par contre, si les temps de préparation sont divisés par deux et les préparations sont doublées, on obtient des tailles de lot diminuées de moitié, ce qui implique des stocks diminués de moitié et donc un temps de cycle diminué de moitié. Cependant, si le temps de préparation est réduit sans augmentation de la fréquence de préparation, alors le temps de cycle ne diminue pas. Il existe des entreprises qui utilisent le temps gagné pour augmenter encore les tailles de lot, mais ce n’est pas dans l’esprit de la production « lean ». Seule la procédure préconisée ici permet de gagner sensiblement en flexibilité et en vitesse. Une comparaison directe fait ressortir les avantages de l’approche SMED :

L’essentiel sur la SMED (« single minute exchange of dies », technique de changement d’outillage rapide)

Tout d’abord, on se demande comment fonctionne la réduction du temps de préparation concrètement. C’est là qu’entre en jeu la technique SMED. L’abréviation SMED signifie changement d’outillage rapide en anglais. Le but de la méthode SMED consiste à réduire le temps de préparation jusqu’à moins de 10 minutes. Tout comme les autres méthodes « lean », c’est chez Toyota que la SMED a vu le jour. Chez Toyota, c’est Shigeo Shingō, qui inventa également le principe de prévention des erreurs poka yoke, qui fixa l’objectif de diminuer le temps de préparation des presses à l’aide du KATA à moins de 10 minutes. En comparaison : dans les années 40, les temps de préparation se situaient entre 2 et 3 heures. Deux décennies plus tard, ils étaient compris entre 15 minutes et une heure. A l’aide de la réduction de temps de préparation SMED, dans les années 70, la durée était de trois minutes (!) seulement. Qu’est-ce que cela signifie ?

Comme toutes les méthodes « lean », la SMED est basée sur l’accord parfait entre méthodologie ou organisation du travail et technique. C’est pourquoi, dans la production au plus juste, les composants spécialement étudiés, comme ceux issus du système de tubes profilés D30 d’item, sont particulièrement appréciés. Mais aussi les variantes de table de travail spécifiques, appartenant au système de postes de travail item, sont parfaites pour les transformations rapides, notamment la table de travail 4E FiFo Shooter.

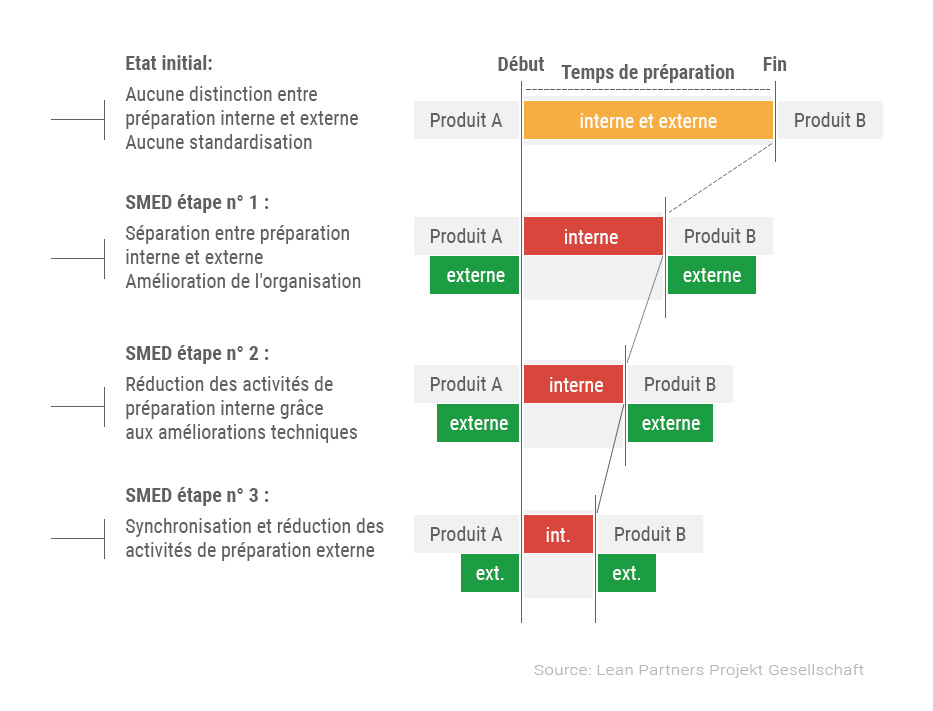

Dans le contexte de la méthodologie, la différence entre une préparation interne et externe est importante pour la réduction du temps de préparation selon SMED. Une préparation interne est effectuée pendant que la machine ou le processus est arrêté(e). Dans ce cas, la productivité est donc clairement entravée. Par contre, pendant une préparation externe, toutes les opérations se poursuivent et la création de valeur ajoutée ne s’arrête pas. Alors que la préparation conventionnelle ne fait pas la différence entre préparation interne et externe, la SMED met justement l’accent sur cette distinction.

Avantages de la réduction du temps de préparation par la méthode SMED

Cette méthode vise tout d’abord à faire passer la préparation interne en préparation externe. La productivité n’est pas affectée puisque la machine fonctionne toujours pendant le temps de préparation externe. Une fois ce passage effectué, la préparation interne et la préparation externe sont réduites petit à petit : Grâce à la réduction des activités de préparation internes au moyen d’optimisations techniques (par exemple par des équipements réalisés avec des composants optimisés pour la production au plus juste), le facteur ayant la plus grande influence négative sur la création de valeur ajoutée diminue nettement. Ensuite, une parallélisation ou synchronisation des opérations de préparation externes est mise en œuvre. Dans ce cas, la standardisation prend toute son importance, par exemple à l’aide de listes de contrôle pour la préparation et le suivi des opérations ou la séquence effective des étapes de travail. Enfin, l’avantage de la réduction du temps de préparation par la méthode SMED est une réduction ciblée du temps de cycle.