En raison de la pandémie du coronavirus, la demande en masques de protection respiratoire a bondi d’un seul coup. Des solutions rapides étaient donc nécessaires.

En particulier, les besoins en masques chirurgicaux ont augmenté de façon drastique. Il ne s’agit pas des masques ordinaires en tissu, également appelés masques grand public ou masques de protection bucco-nasale. En effet, le port d’un masque grand public est censé diminuer le risque de transmission du virus du porteur à d’autres personnes. Cependant, ces masques ne répondent pas aux exigences plus élevées d’un usage en milieu médical ou industriel et n’assurent pas de réelle protection au travail. La situation des masques de protection bucco-nasale est similaire : Toutefois, la protection des autres personnes est considérée comme meilleure que celle des masques ordinaires. Par contre un masque FFP (demi-masque à filtre de particules) sans valve fait que le porteur est à l’abri du coronavirus et ne présente pas de danger pour son environnement.

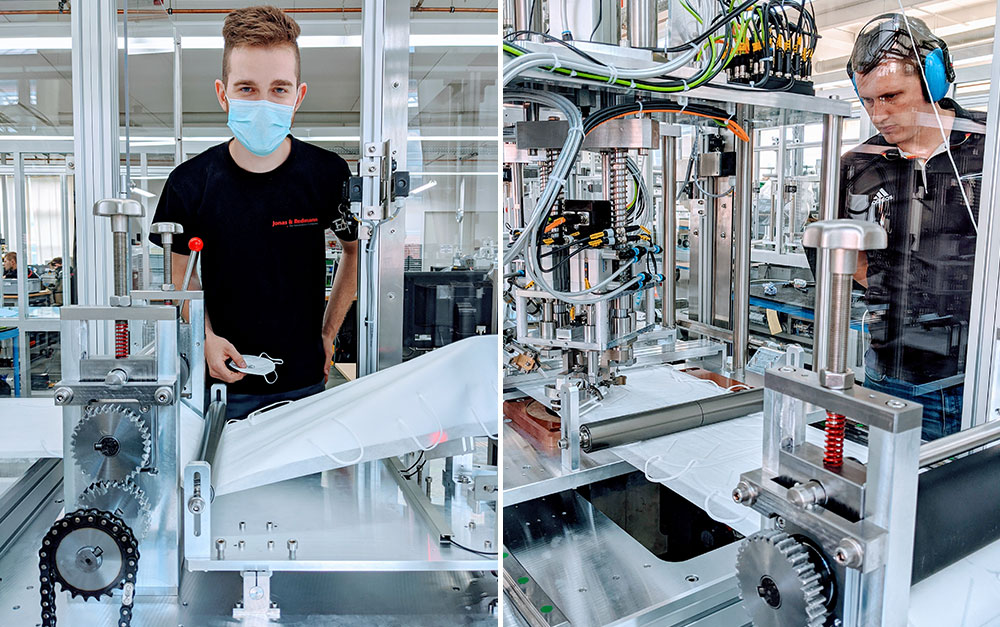

Bien sûr, l’ensemble des gouvernements européens s’efforce de disposer de masques de qualité et de ne pas dépendre des importations. C’est là qu’entre en jeu la société Jonas & Redmann Group GmbH spécialisée dans l’automatisation des processus de production complexes. Ce spécialiste de la construction mécanique spéciale a développé en un temps record des installations de production pour la fabrication de masques FFP2 certifiés ainsi que pour la fabrication de masques de protection bucco-nasale. Pour les enceintes des installations de production, l’entreprise fait appel à la gamme XMS d’item. Les deux types de machine sont disponibles dans des délais particulièrement courts.

Protection optimale des processus de fabrication

La cabine de machine XMS pour des processus sûrs : Un seul témoignage utilisateur, trois modèles de réussite.

Une chaîne de production entièrement automatisée pour des masques FFP2 et des masques de protection bucco-nasale

Normalement les projets de construction mécanique spéciale de cette envergure nécessitent un délai d’environ 8 mois. Cependant, puisque le principe de base de la fabrication de masques est bien connu, c’était déjà un bon point de départ : « Nous avons examiné l’état de la technique afin de l’optimiser de manière ciblée et de le compléter selon nos propres spécifications. Nous avons été très réactifs – en réduisant le délai d’environ 8 mois à 8 à 10 semaines » explique René Klärs, directeur régional pour l’automatisation du montage chez Jonas & Redmann.

L’installation de production construite par Jonas & Redmann Group GmbH pour la production de masques FFP2 sans valve permet de produire jusqu’à 150000 pièces par jour, selon le type demandé. L’approvisionnement et le traitement du matériau non-tissé se déroulent de manière synchrone. Tout est entièrement automatique : En partant de l’approvisionnement et de la mise en place de la barrette nasale jusqu’à la découpe du contour de masque et au soudage des lanières (procédés à ultrasons) jusqu’au pressage et à l’ajustement des lanières et à la séparation et à l’empilement des masques de protection respiratoire. Au cœur du masque est incorporé un voile non-tissé dont la charge antistatique empêche le virus d’entrer. La deuxième installation pour la fabrication des masques de protection bucco-nasale, entièrement automatique, est également conçue pour fabriquer des masques à toute vitesse.

Depuis plus de 30 ans, nous utilisons les produits item dans les installations les plus diverses. Cela va des petits bâtis individuels jusqu’aux grandes chaînes en série

Les profilés XMS d’item constituent la base de la construction des deux chaînes de production. Les avantages pour les constructeurs de machines spéciales sont évidents : Grâce aux rainures fermées, les profilés stables sont très faciles à nettoyer ce qui est particulièrement important dans un contexte d’ingénierie médicale. L’accent a également été mis sur une belle présentation de l’installation. De toute façon, ça fait longtemps que Jonas & Redmann considère item comme un partenaire fiable, comme l’explique M. Klärs : « Depuis plus de 30 ans, nous utilisons les produits items dans les installations les plus diverses. Cela va des petits bâtis individuels jusqu’aux grandes chaînes en série ».

Différents types de client, mais un seul but : fabriquer des masques de protection respiratoire

Les chaînes de production dédiées à la fabrication de masques de protection s’adressent à trois types de client différents. Premièrement, il existe de grandes entreprises pour lesquelles il est à coup sûr intéressant de fabriquer des masques pour leurs propres besoins. Elles sont ainsi indépendantes et peuvent équiper leur personnel en masques produits par leurs soins. « Lorsque la machine est réceptionnée, le donneur d’ordre peut tout de suite lancer l’exploitation. Le fonctionnement des installations est orienté utilisateur, comme toutes nos machines » explique René Klärs. Deuxièmement, il y a des sociétés qui travaillent directement sous les ordres des administrations régionales pour produire des masques. Dans ce cas, elles gèrent déjà des activités dans un domaine similaire, comme la production textile, ou alors, elles ont gagné la confiance des responsables politiques.

Bien évidemment, nous utilisons des matériaux homologués. Les masques fabriqués sur nos machines garantissent le niveau de protection certifié. Nos donneurs d’ordre peuvent y compter à 100 %, même lorsqu’il s’agit d’ajouter des demandes spécifiques au client.

Troisièmement, même des entreprises sans expérience dans ce domaine ont commencé à fabriquer des masques – soit dans un souci de diversification, soit en raison de la forte demande actuelle. Dans les trois cas, les critères décisifs sont la qualité, le service et la rapidité. De la commande à la livraison de l’installation de production, il ne faut guère plus de 8 semaines si le client souhaite produire un masque standard. Le délai nécessaire augmente en cas de personnalisation. En effet, il est possible de tenir compte de demandes spécifiques concernant la barrette nasale ou le modèle de lanières de fixation. Dans ce cas, l’installation de production standard doit être adaptée. Cependant, il est clair que pour toutes les variantes : « Bien évidemment, nous utilisons des matériaux homologués. Les masques fabriqués sur nos machines garantissent le niveau de protection certifié. Nos donneurs d’ordre peuvent y compter à 100 %, même lorsqu’il s’agit d’ajouter des demandes spécifiques au client » souligne Monsieur Klärs.