Notre aide à la décision vous permettra de choisir le type d’automatisation le mieux adapté selon les circonstances.

En ce moment, l’industrie est confrontée à de nombreux défis : On pense par exemple aux chaînes de livraison compromises en raison de la pandémie du coronavirus et de la guerre en Ukraine, ainsi qu’au manque de personnel qualifié qui s’accentue. Comment y faire face de manière efficace ? Une nouvelle étude réalisée par ABB fournit une analyse intéressante. A ce sujet, des dirigeants en Allemagne et dans d’autres pays européens ont été interrogés : selon cette étude, 84 % des entreprises allemandes et 74 % des entreprises européennes envisagent d’investir en robotique et en automatisation – en vue d’une relocalisation ou d’une délocalisation de proximité. Il s’agit en effet de devenir plus réactif dans ce contexte mondial. Monsieur Martin Ruskowski du centre de recherche allemand en intelligence artificielle (DFKI), qui se consacre également à cette thématique, examine les différents secteurs d’activité et souligne l’impact du manque de personnel qualifié : « Observez donc l’évolution technique et la courbe démographique dans de nombreuses nations industrialisées. Seules les économies nationales qui mettent en œuvre rapidement la transition numérique et l’automatisation survivront dans ce marché ». C’est donc précisément maintenant que l’automatisation joue un rôle clé. Mais quel type d’automatisation convient le mieux à quelle application – la robotique ou la technique linéaire ? Dans quel cas peut-on combiner les deux approches ? Dans tous les cas, item propose la solution optimale grâce à sa philosophie de la construction modulaire.

Un aperçu des domaines d’utilisation des robots

Découvrez dans le livre blanc d’autres domaines d’utilisation et les avantages de la robotique dans l’industrie, et voyez pourquoi la robotique est intéressante même pour les petites et moyennes entreprises.

DOWNLOAD

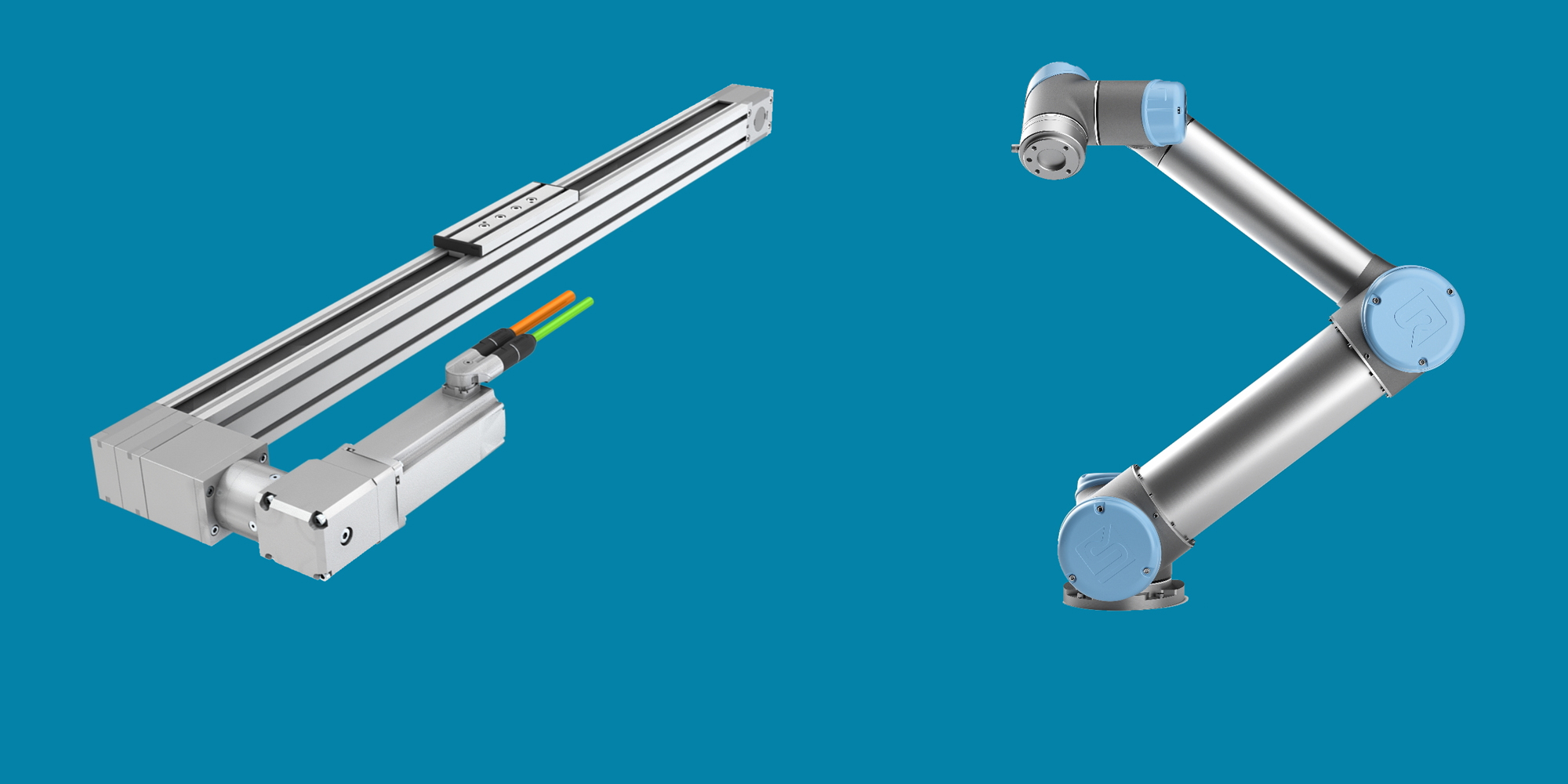

La technique linéaire : Elle convient parfaitement aux séquences rapides, bien définies et qui impliquent des répétitions

La technique linéaire fait partie intégrante de l’automatisation du processus. On l’utilise toujours quand il s’agit d’assurer des mouvements rapides et précis sur un trajet ainsi qu’une précision de positionnement ou le déplacement de charges lourdes dans des processus de production. Le concept fondamental est basé sur des chariots mobiles. On les déplace le long d’une voie linéaire sur un profilé support. Cependant, le potentiel de la technique linéaire ne s’arrête pas là, loin s’en faut : la combinaison de plusieurs unités linéaires permet de réaliser des projets qui comprennent des mouvements en plusieurs dimensions sur une surface ou librement dans l’espace. Le système linéaire d’item permet de réaliser aussi bien des unités linéaires à un seul axe que des portiques cartésiens et des portiques tridimensionnels. Les nombreux composants du système de construction modulaire servent à exécuter différents processus d’automatisation. En plus des guidages linéaires, des chariots, des entraînements et des unités de commande, item propose aussi des unités linéaires préconfigurées et des solutions clés en main.

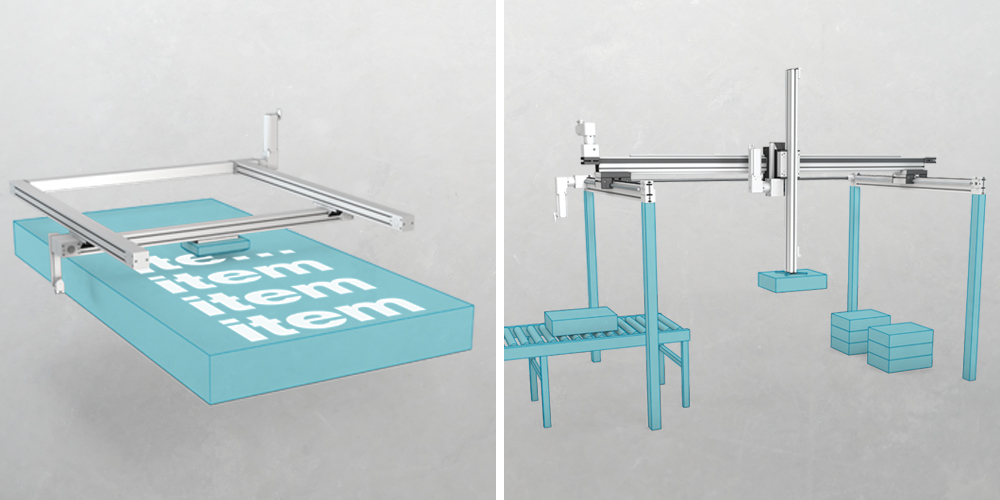

Les domaines d’utilisation typiques et éprouvés de la technique linéaire

En production, les unités linéaires à un seul axe sont souvent mises en œuvre pour déplacer des outils le long d’un trajet. Un exemple typique est la réalisation de perçages ou de vissages. De plus, il est facile de déplacer des charges lourdes à l’aide des unités linéaires à un seul axe. Les axes linéaires synchronisés sont utiles pour des applications plus sophistiquées. La synchronisation permet de créer des systèmes à plusieurs axes (appelés portiques) et sert de base aux applications en plusieurs dimensions. Dans les portiques 2D, on guide par exemple des buses, des boutons poussoirs, des capteurs ou des scanners à travers une surface.

Peu importe que l’application soit à un seul axe, en deux ou en trois dimensions – les solutions issues de la technique linéaire assurent un maximum de précision de positionnement et des mouvements rapides .

Les tables croisées conviennent par exemple au déplacement des outillages lourds ou aux opérations de tri ou de remplissage. Un montage en porte-à-faux permet d’effectuer des tests de matériel et de mise en charge. Les composants de la technique linéaire servent aussi à des processus en trois dimensions, comme par exemple au gerbage, à la palettisation ou à différentes opérations de tri. Peu importe que l’application soit à un seul axe, en deux ou en trois dimensions – les solutions issues de la technique linéaire assurent un maximum de précision de positionnement et des mouvements rapides. Parmi les autres avantages de la technique linéaire, on trouve : une mise en service simple, une longue durée de vie, une maintenance réduite, des frais d’investissement raisonnables et une programmation facile. De nos jours, il n’est plus nécessaire de s’y connaître en PLC – le système de construction modulaire d’item pour la technique linéaire et ses logiciels associés sont là pour vous aider.

Les tables croisées conviennent parfaitement aux opérations de type « pick-and-place ». Un montage en porte-à-faux rapproche l’outillage par le haut alors que l’axe X sert à atteindre différentes positions.

Profiter d’une grande flexibilité en automatisation grâce à la robotique

Grâce à leur poids réduit, les cobots (robots collaboratifs) sont utilisables de manière flexible. En plus de la facilité d’intégration les cobots disposent d’un grand nombre d’effecteurs d’extrémité ce qui leur ouvre de nombreuses possibilités d’utilisation. Les effecteurs d’extrémité sont des outils qui se fixent au bout du bras du robot et qui sont faciles à remplacer. Les cobots conviennent donc à différents type d’opérations, comme le vissage et le soudage, le montage et le tri et la palettisation et l’alimentation de machines. Ces opérations sont exécutées avec précision et sans relâche. De plus, les cobots facilitent nettement la prise en main de l’automatisation par la robotique, grâce à une programmation facile. Avec une interface utilisateur graphique, des étapes de travail simples peuvent être définies sur un écran tactile, même sans aucune connaissance en programmation.

Grâce à la flexibilité, à la facilité de mise en œuvre et à la manipulation simple et fiable, les cobots sont de plus en plus plébiscités .

En principe, comme le suppose leur désignation, les cobots sont conçus pour collaborer directement avec des personnes. En effet, il ne s’agit pas de les remplacer mais de leur épargner des opérations répétitives, contraignantes et peu ergonomiques. Souvent, il n’est pas nécessaire d’installer des clôtures et d’autres dispositifs de protection, puisque les cobots sont conçus pour travailler à proximité des humains. Par exemple, les cobots disposent de capteurs intégrés qui les arrêtent en cas de contact avec une personne ou qui, en combinaison avec des scanners de surface, abandonnent immédiatement le processus en cours en cas d’approche. Cependant, dans la pratique la mise en œuvre entièrement collaborative, où l’homme et le cobot travaillent réellement la main dans la main, sont plutôt rares. On rencontre plus facilement l’utilisation dans le sens d’une automatisation partielle ou d’une collaboration ponctuelle : par exemple, une personne prépare le processus et le cobot se charge de l’exécution du travail. Cela ne nuit en rien au succès des cobots, bien au contraire. Grâce à leur flexibilité, à la facilité de mise en œuvre et à la manipulation simple et fiable, les cobots sont de plus en plus plébiscités : en 2021, le marché des cobots a enregistré une augmentation de 40 %. Selon un pronostic de l’entreprise d’études de marché, Interact Analysis, ce marché aura atteint une valeur de plus de 2 milliards de dollars en 2026.

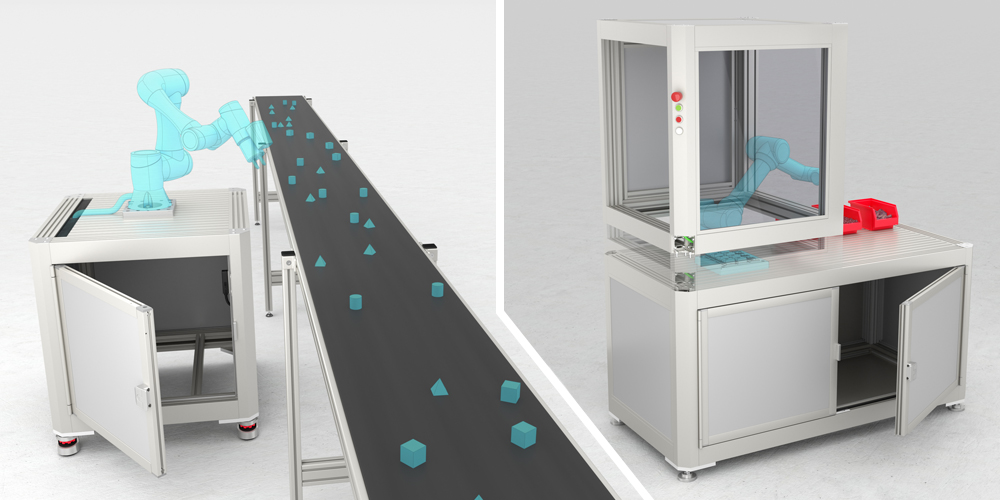

Mise en œuvre flexible des solutions de cobot avec item

Il faut les bons composants pour l’intégration des cobots. Le système de construction modulaire d’item, conçu pour les solutions de cobot offre dans ce contexte des possibilités quasi sans limite. On peut réaliser la bonne solution robotisée pour tout type d’application : Par exemple, pour une cabine de cobot à enceinte partielle le bras de robot peut utiliser l’ensemble du plan de travail alors que le collaborateur est protégé par le capot amovible de sorte que le robot peut travailler à une plus grande vitesse en dehors de la zone de collaboration. De grands hublots à vitrage antichoc permettent à tout moment de suivre le processus de travail. Tous les câbles sont placés dans les cache-câbles intégrés des profilés XMS et sont donc protégés. Des fixations spéciales servent de passage de câble entre les profilés verticaux et horizontaux. Les niveaux sont ainsi faciles à séparer.

La colonne robotisée pour l’utilisation mobile d’un cobot est particulièrement rapide et maniable. Ce bâti stable transporte même les grands modèles de cobot d’un point à un autre .

Si les lieux de travail changent souvent, des solutions mobiles sont recommandées, telles que l’îlot robotisé avec meuble bas intégré. Le plateau à rainures sur la face supérieure permet de positionner et d’aligner de cobot à volonté. L’acheminement des câbles passe par des profilés XMS : tous les câbles sont placés dans les cache-câbles accessibles de l’extérieur, et il est facile d’intégrer des éléments de commande. L’unité de commande se range sur le niveau d’alimentation fermé. La colonne robotisée pour l’utilisation mobile d’un cobot est particulièrement compacte et maniable. Ce bâti stable transporte même les grands modèles de cobot d’un point à un autre. La colonne centrale dispose de toute la place nécessaire pour fixer le bras de robot. Sur le lieu d’utilisation, le cobot est stable et sûr grâce aux roulettes élévatrices. On peut modifier et redimensionner la colonne, le meuble bas et l’équipement.

La robotique et la technique linéaire sont bien plus que des alternatives

En effet, il peut être intéressant de combiner la technique linéaire et la robotique. Sur de nombreuses chaînes de fabrication, l’alimentation en pièces brutes se fait toujours manuellement. En combinant technique linéaire et robotique, on peut nettement augmenter l’efficacité dans les domaines du montage et de la manutention : on peut par exemple installer un robot sur une unité linéaire et le déplacer ainsi d’un poste de fabrication à l’autre. L’axe linéaire est donc utilisé comme un dispositif « range extender » pour le robot afin d’augmenter son rayon d’action. Pour les opérations de type « pick-and-place » le fait de combiner les deux techniques est très avantageux. Le terme « pick-and-place » signifie « saisir et déposer » – c’est-à-dire on prend des objets et on les repose à un autre endroit.

Le projet d’étudiant baptisé ‘scie à la volée’ montre à titre d’exemple les combinaisons possibles grâce à la modularité du système de construction item .

Le projet d’étudiant baptisé « scie à la volée » montre à quel point la robotique et la technique linéaire vont bien ensemble : Ici, un cobot a été placé sur une unité linéaire item qui fonctionne en synchronisme avec un convoyeur à courroie issu du système de convoyeurs item. Des pièces de puzzle sur le convoyeur en marche sont triées par le cobot qui dispose d’un 7ème axe en raison de la technique linéaire. Cette structure est prolongée par un convoyeur à galets pour la suite du transport. On peut donc voir à titre d’exemple les combinaisons possibles grâce à la modularité du système de construction item. De plus, on peut réaliser des systèmes dans lesquels le robot relié à l’unité linéaire exécute son travail. De cette façon, il est possible d’effectuer individuellement à la fois des opérations de soudage conventionnelles et des opérations de préhension et de tri sur une chaîne de fabrication. Les avantages spécifiques de la technique linéaire ressortent alors : la longueur des axes linéaires est illimitée, et les unités linéaires sont configurables individuellement pour différentes applications.

Lorsqu’un robot se trouve sur une unité linéaire à un seul axe, il peut être déplacé de façon rapide et précise d’un site d’utilisation à un autre.

L’homme doit rester la priorité

Cependant, le fait de réunir la robotique et la technique linéaire n’entraîne pas seulement une augmentation de l’efficacité mais ouvre aussi la voie à des économies potentielles. Par exemple, à l’aide des axes linéaires, plusieurs robots sur une chaîne de fabrication peuvent être remplacés par un seul qui sera transporté automatiquement d’un point à un autre : il se déplacera sur un axe linéaire pour exécuter les différentes étapes de travail. Un point commun à tous ces projets : la réussite ne sera assurée que si la collaboration entre l’homme et la technique est optimale. En effet, le but n’est pas de remplacer l’homme. Au lieu de cela, il s’agit de créer une infrastructure qui soulage les collaborateurs, qui améliore l’organisation des séquences de travail et qui aménage les processus de manière plus efficace. Peu importe qu’on utilise la technique linéaire, la robotique ou une combinaison des deux : les composants modulaires d’item pour l’automatisation permettent de créer la base technique parfaite.

Vous souhaitez en savoir plus sur le monde de la technique linéaire et de la robotique ? Abonnez-vous au blog item en cliquant sur la case en haut à droite !