Come le aziende garantiscono una continua ottimizzazione della produzione.

The continuous improvement process is the bedrock of lean production. However, achieving continuous improvement requires more than simply rolling out or implementing a new process. While having to think things through makes progress slow, the opposite is true when acting intuitively – if you get the hang of something in a carefree way, you do it faster. It is only when certain principles have been fully internalised that they can become habits and then ultimately an established part of corporate culture. But what methods can be used to achieve this kind of effect? In the lean production context, there is the KATA method developed by Toyota. This term is taken from Japanese martial arts, where exercise routines are practised constantly until they become ritualised and can be carried out without thinking. When it comes to lean production, there are two distinct kinds of KATA – the Improvement KATA and the Coaching KATA. In the first part of our KATA series, we are looking at the Improvement KATA.

Il mondo della Lean Production

Meno spreco e più valore aggiunto: rendi la produzione più efficiente in modo mirato con i metodi della Lean Production. Nel whitepaper trovi una compatta introduzione.

DOWNLOAD!

Il KATA del miglioramento è snello ed estremamente strutturato

Una differenza fondamentale tra il KATA del miglioramento e gli approcci tradizionali per il miglioramento dei processi è che nel KATA del miglioramento viene definito lo stato target. Grazie ad esso si evitano in modo mirato discussioni destrutturate, esperimenti privi di fondamento o la predominanza di singole persone. È invece possibile avvicinarsi allo stato target sulla base di discussioni strutturate e di un approccio scientifico. Concretamente, il KATA del miglioramento si fonda su queste quattro fasi:

- cogliere la sfida

- registrare lo stato reale

- definire il prossimo stato target

- eseguire esperimenti mirati al raggiungimento dello stato target con il metodo PDCA (plan, do, check, act)

Il primo passo, estremamente importante, è quello di riconoscere una sfida generale. In tal modo viene in superficie il significato di ogni singolo stato target, non importa quanti siano. Durante la registrazione dello stato reale è necessario eseguire un’analisi di processo specifica. Potrebbe svolgersi in questo modo:

- Rendimento in termini di output

Quale output genera il processo nel tempo? - Ritmo del cliente e tempo di ciclo pianificato

Quale dovrebbe essere la velocità del processo? - Proprietà del processo

Creazione di un diagramma a blocchi della procedura di lavoro

Misurazione del tempo di ciclo con dispersione

Registrazione delle proprie osservazioni - Capacità dei mezzi di produzione

Ci sono limitazioni dovute alla capacità dei mezzi di produzione? - Numero di collaboratori richiesto (se il processo fosse stabile)

Quanti operatori sono necessari?

Responsabilizzare i collaboratori con il KATA del miglioramento

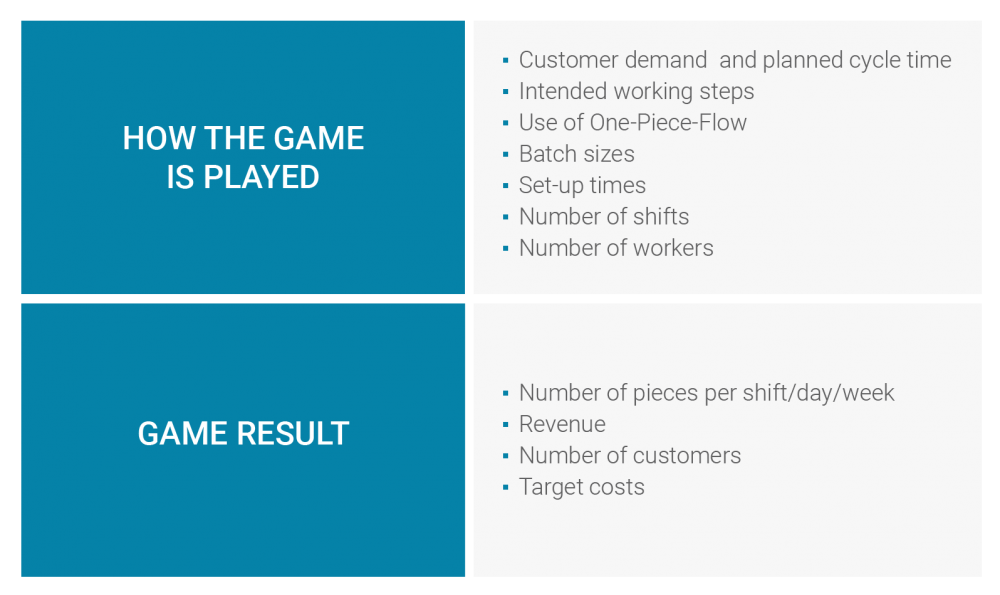

Facciamo un passo indietro: cos’è esattamente uno stato target? È l’insieme delle caratteristiche e dei parametri desiderati del processo. Per spiegarlo ancora meglio, utilizziamo un esempio tratto dal mondo dello sport: supponiamo che ciò che conta non sia più il risultato, ma “come si gioca”. Il modo in cui vengono lanciati i tiri liberi nella pallacanestro può essere influenzato direttamente. Invece, un risultato desiderato (ad esempio: 80% di tiri liberi) non può essere influenzato direttamente. Inoltre, l’utilizzo del ritorno sugli investimenti (ROI) deve essere ripensato. Di solito il ROI viene utilizzato per definire una situazione economica target, ossia per determinare dove si sta andando. In Toyota il ROI viene utilizzato in modo diverso perché si stabilisce in anticipo (senza ROI) dove si sta andando. Nel contesto del KATA del miglioramento il ROI serve solo a dimostrare come questo stato target precedentemente definito possa essere raggiunto anche economicamente.

Ciò nonostante, non esiste un unico percorso senza ostacoli. Nell’ambito del KATA del miglioramento è necessario stilare una lista degli ostacoli concreti. Per superarli vengono effettuati esperimenti, cioè vengono sperimentati nuovi approcci in produzione. Tuttavia, questo non significa che debbano essere rimossi tutti gli ostacoli. Non si tratta quindi di una lista di misure prescritte in modo rigido.

Ora è la volta della sperimentazione con il metodo PDCA:

- PLAN Ipotesi/previsione: cosa stiamo facendo e cosa succederà?

- DO Esecuzione dell’esperimento, osservazione e misurazione.

- CHECK Confronto della previsione con il risultato dell’esperimento.

- ACT Valutazione: standardizzazione di ciò che è riuscito.

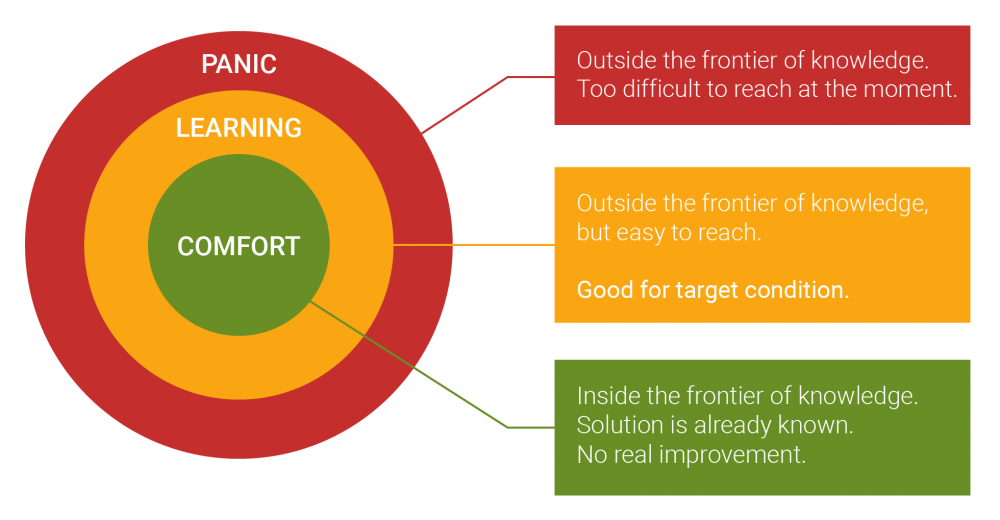

Il proprio confine delle conoscenze può essere ampliato mediante brevi e rapidi esperimenti pratici. Il Sistema di tubolari profilati D30 consente un semplice adattamento delle intelaiature, senza dispendiose lavorazioni o attrezzi speciali. È sufficiente un solo operatore.