La pandemia di Coronavirus ha visto salire alle stelle la domanda di mascherine. Soddisfare questa richiesta significava trovare soluzioni rapidamente.

La domanda di mascherine mediche è aumentata n maniera rapidissima. Queste non sono le mascherine di tutti i giorni o le mascherine “artigianali” che gli appassionati di tutto il mondo stanno sfornando. Anche se tali rivestimenti facciali riducono il rischio che chi lo indossa trasmetta il Coronavirus ad altri, non sono all’altezza dei severi requisiti medicali ed industriali, dove chi lo indossa deve essere protetto da infezioni e/o agenti inquinanti. Le mascherine chirurgiche – un tipo di mascherina medica – forniscono una protezione più efficace rispetto alle mascherine artigianali, ma offrono comunque a chi lo indossa solo una protezione limitata. Al contrario, un respiratore, o un filtering face piece (FFP), senza valvola protegge chi lo indossa anche dal Coronavirus.

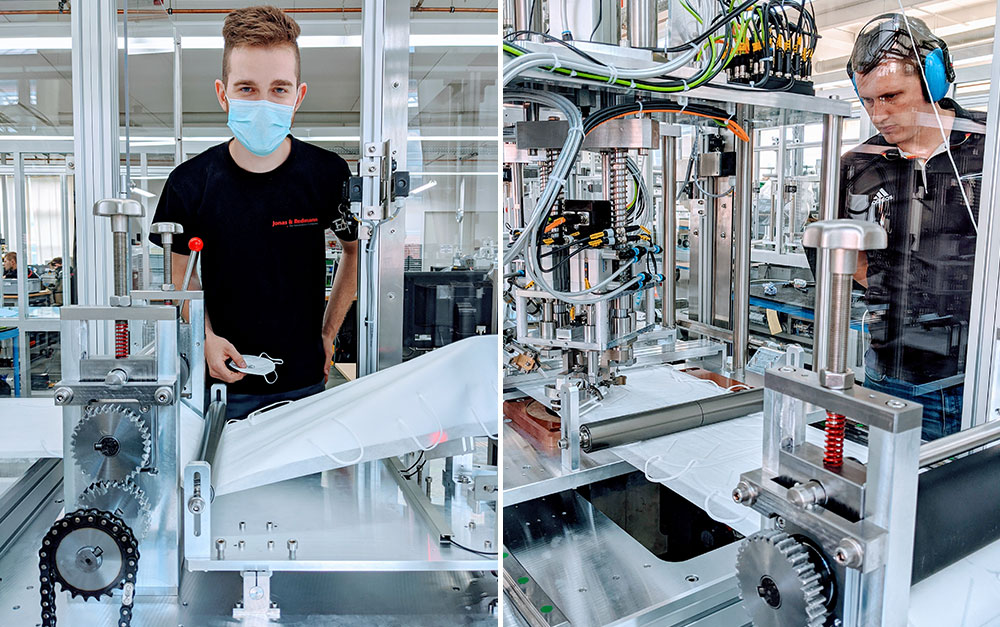

Naturalmente, tutti i governi europei sono desiderosi di accedere alle forniture di mascherine di alta qualità senza dover fare affidamento sulle importazioni. È qui che Jonas & Redmann Group GmbH entra in gioco, un’azienda specializzata nell’automazione di processi produttivi complessi. In pochissimo tempo, gli ingegneri meccanici specializzati hanno sviluppato sistemi di produzione per la produzione di mascherine FFP2 e mascherine chirurgiche certificate FFP2. L’azienda utilizza la Serie XMS di item per costruire gli involucri per i suoi sistemi di produzione, ed entrambi i tipi di macchine possono essere forniti in un brevissimo lasso di tempo.

Protezione perfetta per i processi produttivi

Le cabine macchine XMS per processi affidabili: una testimonianza e tre storie di successo.

Linea di produzione completamente automatizzata per mascherine FFP2 e mascherine chirurgiche

I progetti di ingegneria meccanica specializzata su questa scala di solito richiedono circa otto mesi per essere completati. Tuttavia, poiché i principi di base della produzione di mascherine sono noti, il team aveva una solida base su cui basarsi: “Abbiamo esaminato lo stato generale dell’arte in modo da poterlo migliorare in modi molto specifici e inserirlo nel nostro approccio progettuale. Abbiamo lavorato velocemente, comprimendo circa otto mesi di lavoro in otto/dieci settimane”, afferma René Klàrs, Head of Assembly Automation di Jonas & Redmann.

Il sistema di produzione Jonas & Redmann Group GmbH costruito per la produzione di respiratori FFP2 senza valvole può produrre fino a 150.000 mascherine al giorno, a seconda del tipo di produzione. Per ottenere questi numeri, il materiale viene immesso nel sistema e lavorato in sincronia. Tutto è completamente automatizzato, dall’alimentazione e l’applicazione della clip del naso, modellando il contorno della mascherina e la saldatura sulle fasce (entrambe utilizzando ultrasuoni) alla compressione, la correzione delle fasce, la separazione e l’impilamento delle mascherine. Uno speciale tessuto non tessuto spunbonded è incorporato al centro delle mascherine e presenta una carica antistatica, che impedisce alle particelle del Coronavirus di penetrare. Il secondo sistema completamente automatizzato per la produzione di mascherine chirurgiche è progettato anche per produrre mascherine ad alta velocità.

Usiamo item da più di 30 anni in tutti i tipi di sistemi. Si va da piccoli telai standalone a grandi linee di produzione in serie.

I profilati XMS di item sono gli elementi di base utilizzati per costruire entrambe le linee di produzione. I loro vantaggi sono stati chiari per gli ingegneri specializzati, dal momento che le scanalature chiuse rendono questi profili robusti molto facili da pulire, una considerazione cruciale nell’ingegneria medica. Era anche particolarmente importante che il sistema avesse un aspetto di alta qualità. Tutto sommato, Jonas & Redmann hanno apprezzato item come un partner affidabile nel corso di una collaborazione di lunga data, come riferisce Klàrs: “Usiamo item da più di 30 anni in tutti i tipi di sistemi. Si va da piccoli telai standalone a grandi linee di produzione in serie.”

Diversi clienti con lo stesso obiettivo: creare mascherine

Le linee di produzione per la produzione di mascherine sono rivolte a tre diversi tipi di clienti. In primo luogo, ci sono le grandi aziende, dove non c’è dubbio che realizzare mascherine per l’uso nella produzione in-house vale la pena. Questo salvaguarda la loro indipendenza e permette loro di fornire al loro personale mascherine che hanno realizzato in autonomia. “Il cliente può iniziare a utilizzare la propria macchina non appena prende in carico la consegna. Come per tutte le nostre macchine, il funzionamento del sistema è orientato verso l’utente”, spiega Klàrs. In secondo luogo, ci sono aziende che sono state commissionate direttamente dalle autorità per la produzione di mascherine. Essi o saranno già operativi in un settore correlato, come la produzione tessile, o avranno già costruito la fiducia con i politici.

Usiamo naturalmente materiali testati. Le mascherine realizzate sulle nostre macchine garantiscono prestazioni protettive certificate. I nostri clienti possono contare su un’affidabilità del 100%, anche se vengono implementati i requisiti specifici per i clienti.

In terzo luogo, ci sono aziende che normalmente operano in un campo diverso, ma sono passate a mascherare la produzione per sviluppare un secondo pilastro o a causa della domanda corrente. In tutti e tre i casi, la qualità, il servizio e la velocità sono fattori critici. Se un cliente desidera produrre mascherine standard, l’intero processo dall’ordinazione fino alla consegna del sistema di produzione richiede all’incirca solo otto settimane. I tempi di consegna per le soluzioni personalizzate sono di conseguenza più lunghi. Ad esempio, i clienti possono avere requisiti specifici per quanto riguarda la clip naso o la progettazione delle fasce che richiedono modifiche al sistema di produzione standardizzato. Tuttavia, una cosa vale per tutte le varianti di sistema: “Usiamo naturalmente materiali testati. Le mascherine realizzate sulle nostre macchine garantiscono prestazioni protettive certificate. I nostri clienti possono contare su un’affidabilità del 100%, anche se vengono implementati requisiti aggiuntivi specifici del cliente”, dichiara Klàrs.