Z powodu pandemii koronawirusa znacznie wzrosło zapotrzebowanie na maseczki. W związku z tym potrzebne były natychmiastowe rozwiązania.

Popyt na medyczne maseczki ochronne rośnie lawinowo. Dla ścisłości: nie chodzi o maski na usta i nos z tkanin, których używamy na co dzień i które nadają się do wielokrotnego użytku. Wiadomo, że noszenie tego rodzaju masek może zmniejszyć ryzyko przenoszenia koronawirusa na inne osoby, jednak nie spełniają one surowych wymogów dla zastosowań medycznych i przemysłowych, podobnie zresztą jak wymagań w zakresie ochrony osobistej w środowisku zawodowym. Nie inaczej jest ze zwykłymi maseczkami medycznymi, chociaż ochrona przed zewnętrznymi czynnikami, jaką zapewniają, jest wyższa niż w przypadku maseczek z bawełny. Natomiast maski FFP (FFP = ang. filtering face piece; półmaska filtrująca do ochrony dróg oddechowych) bez zaworu oddechowego gwarantuje, że jej użytkownik, a także jego otoczenie, jest chronione przed koronawirusami.

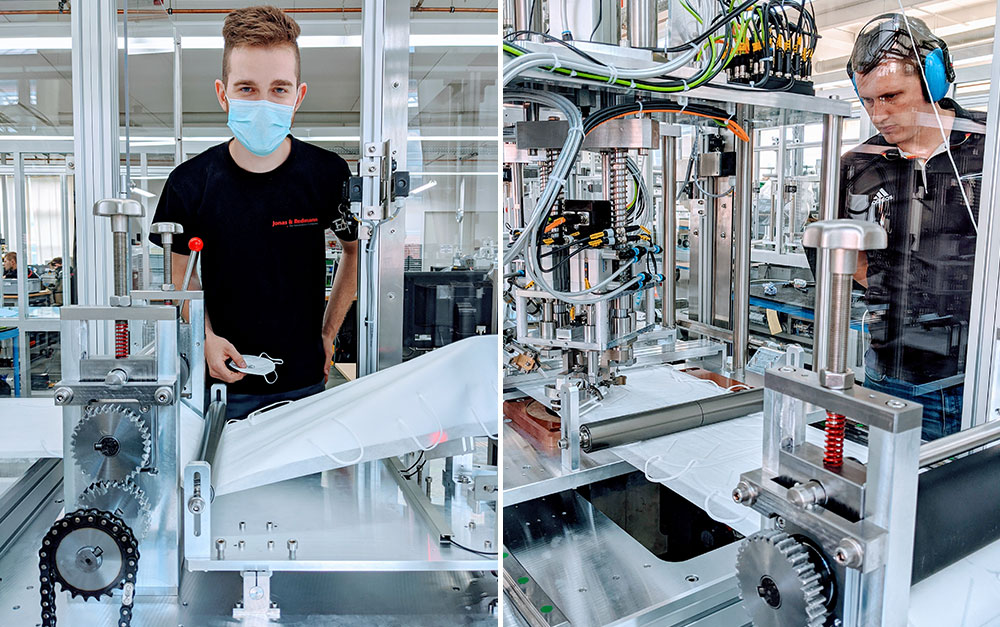

Rządom wszystkich krajów europejskich zależy oczywiście na tym, by mieć do dyspozycji maski ochronne wysokiej jakości i nie być uzależnionym od konieczności ich importu. Tutaj na scenę wkracza Jonas & Redmann Group GmbH, spółka zajmująca się budową maszyn specjalnych i specjalizująca się w automatyzacji złożonych procesów produkcyjnych. W krótkim czasie zaprojektowała maszyny do produkcji certyfikowanych masek FFP2, a także medycznych maseczek ochronnych. Do osłon swoich maszyn produkcyjnych firma wykorzystała system XMS item. Oba rodzaje maszyn dostępne są w niesamowicie krótkim czasie.

Optymalna ochrona procesów produkcyjnych

Stacja maszynowa XMS dba o bezpieczeństwo procesowe: Jeden raport użytkownika, trzy historie o udanych rozwiązaniach.

W pełni zautomatyzowana linia do produkcji masek FFP2 i medycznych maseczek ochronnych

Zwykle projekty dotyczące maszyn specjalnych w takim wymiarze trwają ok. 8 miesięcy. Ponieważ zasada produkcji masek jest powszechnie znana, można było to wykorzystać. „Zapoznaliśmy się z aktualnym stanem techniki, by móc nasze maszyny odpowiednio pod tym względem zoptymalizować i popracować nad ich wzornictwem. Działaliśmy ekspresowo, dlatego średni czas realizacji wynoszący 8 miesięcy udało nam się skrócić do 8-10 tygodni”, opowiada René Klärs, kierownik działu ds. automatyzacji linii montażowych w Jonas & Redmann.

Wykonana przez Jonas & Redmann Group GmbH linia do produkcji masek ochronnych FFP2 bez zaworu oddechowego jest w stanie wyprodukować dziennie, w zależności od rodzaju maski, do 150 000 sztuk. Proces dostarczenia materiału oraz obróbka włókniny przebiegają synchronicznie. Wszystko jest w pełni zautomatyzowane: dostarczenie i mocowanie usztywnienia na nos, wytłaczanie konturów maski i zgrzewanie taśm mocujących (oba procesy wykorzystują technologię ultradźwiękową), a także łączenie wciskowe i regulacja tasiemek oraz rozłączanie masek i układanie ich w stosy. Maski wyposażone są w specjalną włókninę otrzymaną metodą „spod filiery”, która umieszczona jest na środku i która dzięki powłoce antystatycznej zapobiega przenikaniu koronawirusów. Druga w pełni zautomatyzowana maszyna do produkcji medycznych masek ochronnych również charakteryzuje się tym, że potrafi w bardzo krótkim czasie wyprodukować duże ilości.

Od ponad 30 lat używamy komponentów item, wykorzystując je do najróżniejszych maszyn. Spektrum jest szerokie: od małych, pojedynczych konstrukcji do dużych linii wykorzystywanych do produkcji seryjnej.

Profile XMS item to baza służąca do konstrukcji obu linii produkcyjnych. Korzyści, jakie zapewniają profile dla konstruktorów maszyn specjalnych, były oczywiste od samego początku: dzięki zamkniętym rowkom profile (bardzo stabilne) wyjątkowo łatwo się czyści, co dla urządzeń wykorzystywanych do produkcji środków medycznych ma kolosalne znaczenie. Kolejna ważna sprawa to estetyczne wykonanie. W Jonas & Redmann od lat bardzo cenią item, widząc w niej firmę, która jest partnerem godnym zaufania, opowiada pan Klärs: „Od ponad 30 lat używamy komponentów item, wykorzystując je do najróżniejszych maszyn. Spektrum jest szerokie: od małych, pojedynczych konstrukcji do dużych linii wykorzystywanych do produkcji seryjnej.”

Różni klienci, jeden cel: produkcja medycznych maseczek ochronnych

Istnieją trzy rodzaje odbiorców maszyn do produkcji masek ochronnych. Pierwsi z nich to duże przedsiębiorstwa, którym opłaca się produkować maski ochronne na własny użytek. Dzięki temu są niezależni i mogą we własnym zakresie dostarczać swoim pracownikom środki ochrony. „Zamawiający może uruchomić maszynę bezpośrednio po jej odbiorze. Obsługa naszych urządzeń jest bardzo przyjazna dla użytkowników. Dotyczy to zresztą wszystkich naszych maszyn”, dodaje René Klärs. Drudzy odbiorcy to firmy, które produkują maski na zlecenie jednostek terytorialnych. Mogą być to firmy, które działają w pokrewnej branży, np. tekstylnej, lub firmy, które wypracowały sobie markę i obdarzone są zaufaniem podmiotów państwowych.

Stosujemy oczywiście sprawdzone materiały. Maski wytwarzane za pomocą naszych maszyn gwarantują certyfikowaną ochronę. Nasi zleceniodawcy mogą mieć w tym zakresie 100% pewność, nawet wówczas, gdy realizujemy dla nich zlecenia o bardzo indywidualnych parametrach.

Trzecią grupą odbiorców są przedsiębiorstwa działające w innej branży, które postanowiły rozpocząć produkcję masek. Chcą np. rozszerzyć zakres swoich stałych usług lub wykorzystać aktualną koniunkturę. Dla nich wszystkich liczą się przede wszystkim te trzy czynniki: jakość, usługi i szybkość realizacji. Od zamówienia do dostarczenia maszyny produkcyjnej upływa zwykle ok. 8 tygodni. Już po takim czasie klient może wytwarzać standardowe maski ochronne. W przypadku realizacji zamówienia o indywidualnym charakterze czas realizacji odpowiednio się wydłuża. Spełniamy np. indywidualne życzenia w zakresie usztywnienia na nos lub wyglądu tasiemek mocujących. W takiej sytuacji standardowe maszyny produkcyjne trzeba odpowiednio zmodyfikować. Wszystkie warianty maszyn łączy natomiast jedno: „Stosujemy oczywiście sprawdzone materiały. Maski wytwarzane za pomocą naszych maszyn gwarantują certyfikowaną ochronę. Nasi zleceniodawcy mogą mieć w tym zakresie 100% pewność nawet wówczas, gdy realizujemy dla nich zlecenia o bardzo indywidualnych parametrach”, podkreśla pan Klärs.