Z powodu pandemii wzrósł popyt na współpracę, która realizowana jest niezależnie od lokalizacji.

W przemyśle i inżynierii mechanicznej, gdzie nie rzadko pracuje się nad jednym projektem w kilku miejscach jednocześnie, częściej niż gdzie indziej pojawiają się na etapie projektowania i konstruowania modele 3D. Konsultowanie się z pozostałymi członkami zespołu i podejmowanie decyzji przed zwykłym ekranem 2D szybko okazuje się jednak niewystarczające. Kiedy stoimy przed takim wyzwaniem, warto pomyśleć o cyfrowym bliźniaku, czyli cyfrowej replice obiektu. Cyfrowe bliźniaki mogą przedstawiać rzeczywiste obiekty, jak również symulację jeszcze nie zakończonego projektu. Jeśli użyjemy ich dodatkowo razem z wirtualną lub rozszerzoną rzeczywistością, uzyskamy idealne połączenie prezentacji i odtworzenia. W Instytucie im. Augusta Wilhelma Scheera (AWS) ds. cyfrowych produktów i procesów (niem. August-Wilhelm Scheer Institut (AWS) für digitale Produkte und Prozesse) prowadzone są badania dotyczące cyfrowych bliźniaków odnoszących się zarówno do rzeczywistych obiektów, jak i jeszcze nie ukończonych projektów. Instytut jest organizacją pożytku publicznego i założony został w 2014 roku przez profesora Augusta Wilhelma Scheera. Swoją siedzibę ma na terenie kampusu Uniwersytetu Kraju Saary (niem. Universität des Saarlandes) i współpracuje z licznymi podmiotami gospodarczymi.

Cyfryzacja jest koniecznością

Od szkoleń, przez procesy wewnętrzne, aż po modele biznesowe: w inżynierii mechanicznej nie da się obejść cyfrowej transformacji. W poradniku przedstawimy Ci aktualne informacje.

DOWIEDZ SIĘ WIĘCEJ

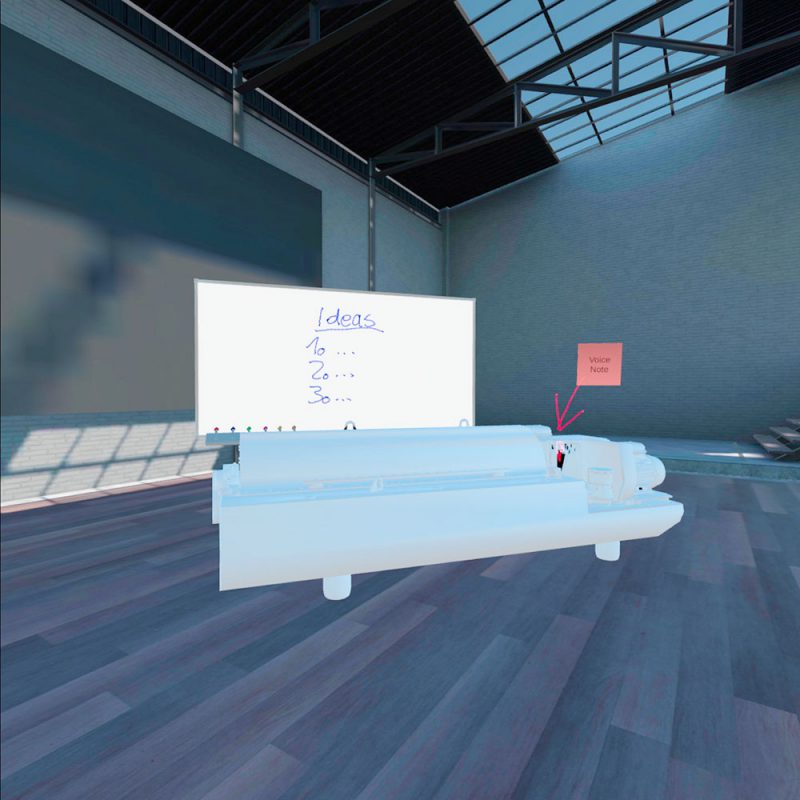

Przykład cyfrowego bliźniaka: spotkanie w wirtualnej sali konferencyjnej

Optymalizacja wirtualnej współpracy realizowana jest w ramach projektu badawczego HoloSim finansowanego przez Federalne Ministerstwo Nauki i Badań Naukowych (BMBF). Dla uczestniczącego w projekcie biura inżynierskiego M.TEC symulacja przepływu cieczy (= CFD-Simulation; CFD = Computational Fluid Dynamics) stanowi podwójne wyzwanie. Zadanie polega na wizualnym opracowaniu symulacji przepływu charakterystycznego dla elementów konstrukcyjnych znajdujących się w fazie rozwojowej. Jednak standardowe metody 2D nie są wystarczające, by zaprezentować trójwymiarową symulację. Kolejnym problemem jest podzielenie zespołu ds. rozwoju na kilka stanowisk. Tutaj na scenę wkracza Instytut AWS, który łączy cyfrowego bliźniaka w postaci hologramu 3D z wirtualnym biurem: „Organizujemy spotkania w trójwymiarowych pomieszczeniach i łączymy je z cyfrowym bliźniakiem. W fazie projektowania, rozwoju i pracy nad wzornictwem nowych produktów opracowywany obiekt umieszczany jest w trójwymiarowej przestrzeni, by zespoły, które pracują w różnych miejscach, mogły go obejrzeć i na nim pracować”, wyjaśnia Simon Bender, kierownik działu Digital Realities Innovation Lab Instytutu AWS.

Dzięki większej wydajności w ramach współpracy znacznie skrócił się czas trwania fazy rozwoju prototypu. Przy czym dane symulacyjne pozostają bez zmian – jednocześnie poddawane są przekształceniu i odpowiedniej optymalizacji w celu zaprezentowania ich w wirtualnym środowisku. To środowisko użytkownik może dopasować do własnych upodobań: można w nim umieścić tablice, a także slajdy i pliki wideo. W ten sposób HoloSim łączy prezentację cyfrowego bliźniaka ze współpracą w wirtualnej sali konferencyjnej, która jest niezależna od lokalizacji. Gdy wszystko już jest gotowe, wystarczy wysłać zaproszenie do pozostałych uczestników. „Uczestnicy zakładają następnie okulary wirtualnej lub rozszerzonej rzeczywistości. Teraz mogą swobodnie poruszać się po pomieszczeniu i przeprowadzać interakcje ze znajdującymi się tam obiektami” opowiada pan Bender.

Wzorowa wydajność dzięki cyfrowemu bliźniakowi użytemu do analizy danych rzeczywistych

Kolejny projekt realizowany przez Instytut AWS może posłużyć jako poglądowy przykład prezentujący zasadę działania cyfrowego bliźniaka. W tym przypadku cyfrową replikę można stworzyć na podstawie czujników danego systemu. Dzięki temu można za pomocą okularów wirtualnej rzeczywistości w oparciu o naturalne interakcje namacalnie doświadczyć zwizualizowanych danych rzeczywistych poszczególnych elementów konstrukcyjnych, podkreśla Simon Bender: „Wystarczy, że podejdę do cyfrowego bliźniaka, czyli do cyfrowej repliki elementu konstrukcyjnego. Parametry obiektu wyświetlą się wówczas na przejrzystej tablicy wyników dashboard.” Dzięki temu czynności serwisowe lub działania diagnostyczne w celu identyfikacji usterek można wykonywać bezpośrednio w wirtualnej przestrzeni.

Możliwość wykonywania prac serwisowych zdalnie przy użyciu cyfrowego bliźniaka ma znaczenie nie tylko w czasach pandemii koronawirusa, lecz również w odniesieniu do kosztów podróży, których nie trzeba ponieść, oraz ochrony środowiska.

W tym przypadku fizyczna obecność również nie jest konieczna. Ma to znaczenie nie tylko w czasach pandemii koronawirusa, lecz również w odniesieniu do kosztów podróży, których nie trzeba ponieść, oraz ochrony środowiska. Cyfrowy bliźniak ma wielki potencjał także w innych obszarach, np. w prewencyjnym utrzymaniu ruchu za pomocą sztucznej inteligencji. Ten proces to także klasyczny przykład wykorzystania sztucznej inteligencji w inżynierii mechanicznej, o czym już pisaliśmy.