W jaki sposób przedsiębiorstwa zapewniają stałą optymalizację produkcji?

Ciągłe doskonalenie procesu to założenie leżące u podstaw odchudzonej produkcji. Jednak zwykłe wdrożenie działań bądź ich implementacja nie wystarczy. Świadome działanie odbywa się w wolniejszym tempie, w przypadku działań intuicyjnych jest na odwrót: Jeśli dana czynność stała się dla Ciebie dziecinnie prosta, wykonujesz ją szybko. Dopiero gdy przyswoisz sobie pewne zasady, mogą wejść Ci w krew i stać się nawykiem, a dzięki temu awansować na stały element kultury Twojego przedsiębiorstwa. W jaki sposób można wdrożyć działania na stałe? W ramach filozofii Lean Production można zastosować tutaj stosowaną przez Toyotę metodę KATA. To pojęcie pochodzi z japońskich sztuk walki. Poprzez ciągłe ćwiczenie określonych sekwencji ruchowych stają się one nawykiem, który ostatecznie przyjmuje formę odruchu warunkowego. W kontekście produkcji lean należy rozróżnić dwa rodzaje KATA: KATA doskonalenia i KATA coachingu. Pierwszą część naszej serii dotyczącej KATA poświęcimy metodzie KATA doskonalenia.

Świat produkcji lean

Mniej strat, a więcej wartości dodanych: Metody lean production pozwolą Ci na konkretną poprawę wydajności procesów produkcyjnych. W przewodniku znajdziesz na ten temat zwięzłe wprowadzenie.

ZAMÓW PRZEWODNIK

KATA doskonalenia wpisuje się w filozofię lean i jest ściśle ustrukturyzowana

Istotna różnica między KATA doskonalenia a zwykłymi działaniami służącymi optymalizacji procesów polega na tym, że tutaj określany jest stan docelowy. W ten sposób można skutecznie zapobiec nieprzemyślanym dyskusjom, doświadczeniom bez planu oraz dominującej postawie niektórych osób. Zamiast tego możliwe jest przybliżenie się do stanu docelowego na podstawie dyskusji o określonej strukturze oraz działań mających naukową podwalinę. KATA doskonalenia opiera się na poniższych czterech krokach:

- 1.Zrozumieć wyzwanie

- 2. Ustalić stan rzeczywisty

- 3. Ustalić pożądany stan docelowy

- 4. Osiągnięcie stanu docelowego za pomocą eksperymentów opartych na PDCA

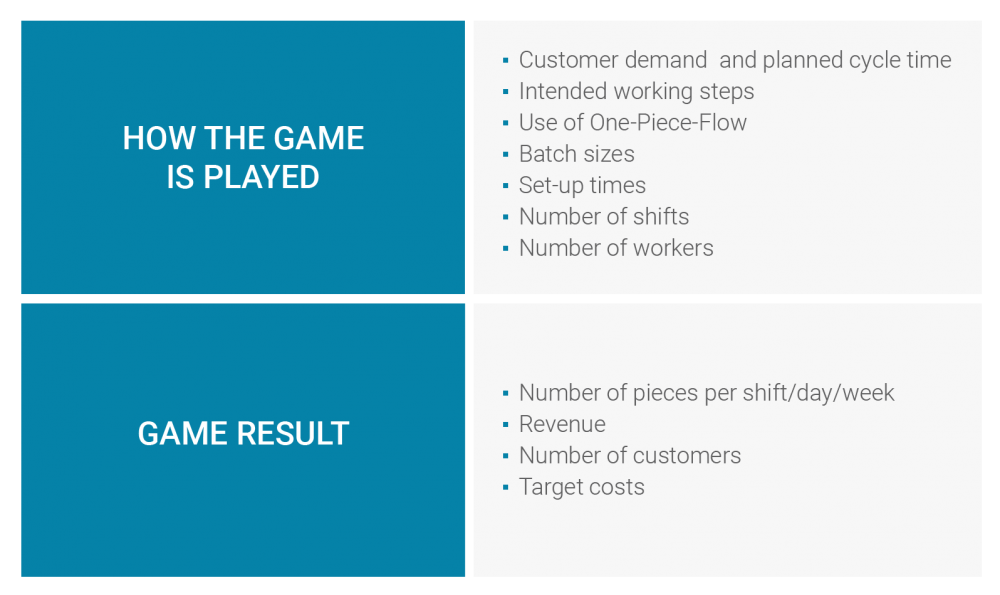

Na początku należy zrozumieć szerzej zakrojone wyzwanie. Jest to dlatego tak ważne, ponieważ wtedy uświadamiamy sobie znaczenie każdego pojedynczego stanu docelowego – bez znaczenia, ile by ich było. Do ustalenia stanu rzeczywistego przeprowadza się dedykowaną analizę procesu. Taka analiza może wyglądać następująco:

1. Performance: wydajność

Jaką wydajność w danym czasie zapewnia proces?

2. Takt klienta i zaplanowany czas trwania cyklu

Jak szybko powinien przebiegać proces?

3. Właściwość procesu

Sporządzenie schematu blokowego przebiegu procesu

Pomiar czasu trwania cyklu z odchyleniem standardowym

Zapisanie własnych obserwacji

4. Zapotrzebowanie na środki produkcji

Czy z zapotrzebowaniem na środki produkcji związane są jakieś ograniczenia?

5. Wymagana liczba pracowników (gdyby proces był stabilny)

Ilu potrzeba pracowników?

Kwalifikacje pracowników w oparciu o KATA doskonalenia

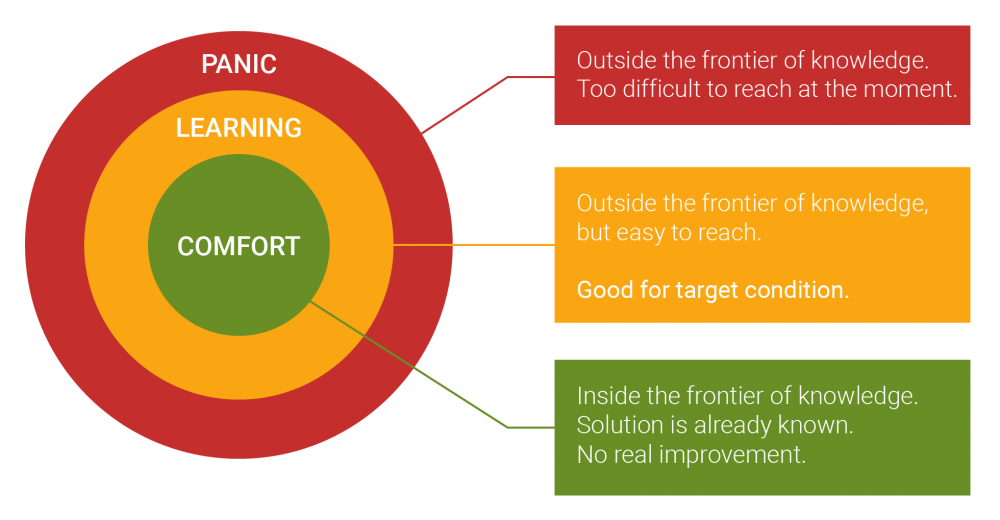

Cofnijmy się o krok: Czym dokładnie jest stan docelowy? Mowa o pożądanych właściwościach i parametrach procesu. W unaocznieniu tego zagadnienia pomoże przykład ze świata sportu: Miejsce wyniku meczu zajmuje pytanie „Jak rozgrywany jest mecz?”. Można mieć bezpośredni wpływ na sposób, w jaki w koszykówce wykonywane są rzuty wolne. Na pożądany wynik (np. 80% rzutów wolnych) nie mamy natomiast bezpośredniego wpływu. Do tego dochodzi również zdefiniowanie na nowo sposobu korzystania ze zwrotu z inwestycji (ROI). Zwykle ROI służy do określenia ekonomicznego stanu docelowego. Czyli służy do tego, aby określić, dokąd idziemy. Toyota zasadę ROI stosuje w odmienny sposób: Najpierw ustala się cel (czyli bez ROI), do którego się zmierza. ROI w kontekście KATA doskonalenia służy jedynie do tego, w jaki sposób wcześnie ustalony stan docelowy zostanie osiągnięty pod kątem ekonomicznym.

Jednak nie ma ani jednej drogi bez utrudnień. W ramach KATA doskonalenia sporządza się zawsze listę z określonymi utrudnieniami. Aby sobie z nimi poradzić, przeprowadza się nowe doświadczenia, czyli nowy sposób podejścia w produkcji. To jednak nie oznacza, że trzeba poradzić sobie ze wszystkimi problemami. Nie mamy tutaj do czynienia z kategorycznie wymaganą listą działań.

To, co teraz nastąpi, to doświadczenia z metodą PDCA:

1.PLAN

Hipoteza/prognoza: Co robimy i co się wydarzy?

2.DO

Przeprowadzenie doświadczenia, obserwacja i pomiary.

3.CHECK

Porównanie prognozy z wynikiem doświadczenia.

4.ACT

Ocena: Standaryzacja rozwiązań, które się sprawdziły.

Krótkie i szybkie doświadczenia w praktyce pozwalają na szybkie poszerzenie granic własnej wiedzy. System profili rurowych D30 pozwala na proste dopasowanie konstrukcji – bez kosztownej i czasochłonnej, dodatkowej obróbki ani specjalnych narzędzi. Spokojnie wystarczy jedna osoba.