Die Lenkering Montage- und Zerspanungstechnik GmbH (LMZ) aus den niedersächsischen Steinfeldmühlen ist Teil des item pluspartner Netzwerks und setzt auf intelligente Konzepte für Industrie 4.0.

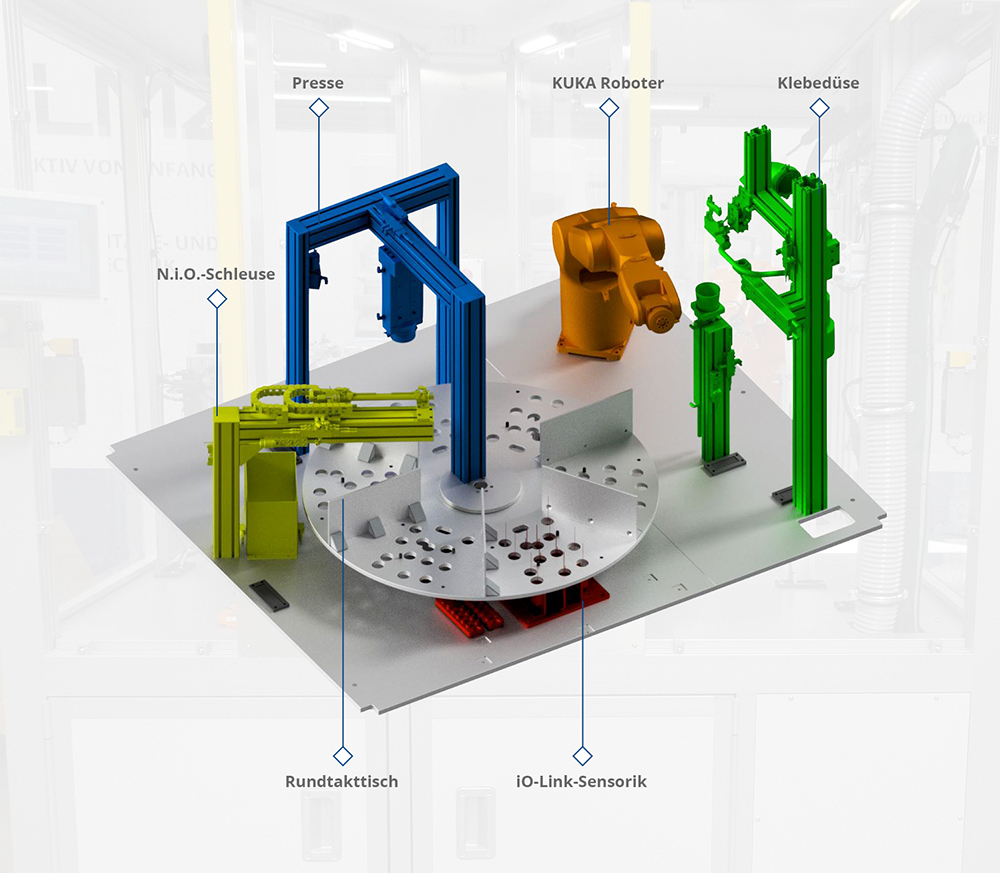

Der Fokus des Teams rund um Geschäftsführer Dennis Lenkering liegt auf modernen Automationslösungen für die Montage, Prüfung und Verpackung von Bauteilen. Die beste Performance eben dieser Produktionsprozesse aus technischer wie wirtschaftlicher Perspektive ist besonders bei Zulieferern der Automobilindustrie von unschätzbarem Wert. So hat LMZ für einen Kunststoffproduzenten im Automotive-Sektor eine neue halbautomatische Klebeanlage im Sinne der Industrie 4.0 entwickelt. Der Ablauf im Innern der Anlage ist simpel: Ein KUKA-Roboter greift das über einen Rundtakttisch zugeführte Bauteil und bewegt es unter eine Düse, die eine fest definierte Menge Klebstoff aufträgt. Anschließend wird das Bauteil zusammengesetzt und angepresst. Entscheidend sind allerdings die Prozesse und Parameter, die im Hintergrund laufen. Denn inmitten der modernen Einhausung aus der Baureihe XMS von item zählen drei Dinge: Flexibilität, Wirtschaftlichkeit und höchste Qualität von Prozess und Bauteil.

Fertigungsprozesse optimal schützen

Die XMS Maschinenkabine für sichere Prozesse: Ein Anwenderbericht, drei Erfolgsgeschichten.

JETZT ANFORDERN

Flexibilität, Wirtschaftlichkeit und weitere Vorteile der Klebeanlage

Infolge der zunehmenden Personalisierungswünsche der Endkunden stehen die Automobilbranche und ihre Zulieferer vor großen Herausforderungen. Diese sind angesichts der steigenden Variantenvielfalt der Bauteile mit immer kleineren Losgrößen und größeren Abrufschwankungen konfrontiert. „Gerade, wenn es um Artikel geht, die in eher kleinen Stückzahlen produziert werden, muss man bei der Automatisierung besonders auf Wirtschaftlichkeit achten. Das ist hier aufgrund der adaptiven Bauweise definitiv der Fall. Man benötigt eben nicht vier Anlagen, sondern nur eine einzige Anlage für alle vier Varianten“, sagt Torben Fangmann, zuständig für Industriekommunikation bei LMZ. Die Klebeanlage ist mittels Adaptionen in der Lage, zwei verschiedene Baugruppen zu montieren, wobei sich eine Baugruppe sogar in drei Varianten unterteilt. Grundsätzlich wurde die Anlage so konzipiert, dass die Produktwechsel in unter 5 Minuten durchgeführt werden können. Entsprechend flexibel ist auch der Greifer des Roboterarms, der über ein Schnellwechselsystem verfügt. „Die Qualität ist ein weiterer entscheidender Faktor. Es müssen konkrete Prozessparameter erfüllt werden. Da ist eine halbautomatische Klebeanlage natürlich weitaus zuverlässiger als jede manuelle Lösung“, betont Projektleiter Erwin Weihrauch. Nur beim Einlegen und der Entnahme der Bauteile wird ein Werker benötigt.

Zu den Parametern zählt beispielsweise die Zeit zwischen dem Auftragen des Klebstoffs bis zum Zusammendrücken der Bauteile. Dabei dürfen 10 Sekunden nicht überschritten werden. Ein besonders spannender Entwicklungsbestandteil ist die intelligente IO-Link-Sensorik. „Durch diese innovative Technologie, die bei weitem noch nicht zum Standardrepertoire gehört, ist es etwa möglich, auf ca. zwei Millimeter genau zu erkennen, ob ein Bauteil exakt platziert wurde und somit eine prozesssichere Verarbeitung möglich ist“, erklärt Herr Weihrauch. Sollten Parameter nicht erfüllt werden, werden die betroffenen Bauteile als „N.i.O.“ (= „Nicht in Ordnung“) deklariert und mittels einer Schleuse einem Schacht zugeführt. So wird von vornherein ausgeschlossen, dass fehlerhafte Bauteile in die Produktionskette geraten. „Für Automobilzulieferer sind die mit Reklamationen verbundenen Kosten immer sehr hoch. Die Sicherheitsmaßnahmen unserer Anlage verhindern solche Krisen gezielt“, so Herr Fangmann. Der große Vorteil: Zugriff auf die Sensoren, die sich im Kern der Anlage befinden, erhält der Kunde bequem über das Dashboard. So bewahrt er sich nicht nur die eigene Handlungsfreiheit – per Fernwartung können die Programmierer von LMZ ortsunabhängig auf die im Ausland stehende Anlage zugreifen und an entscheidenden Schrauben drehen.

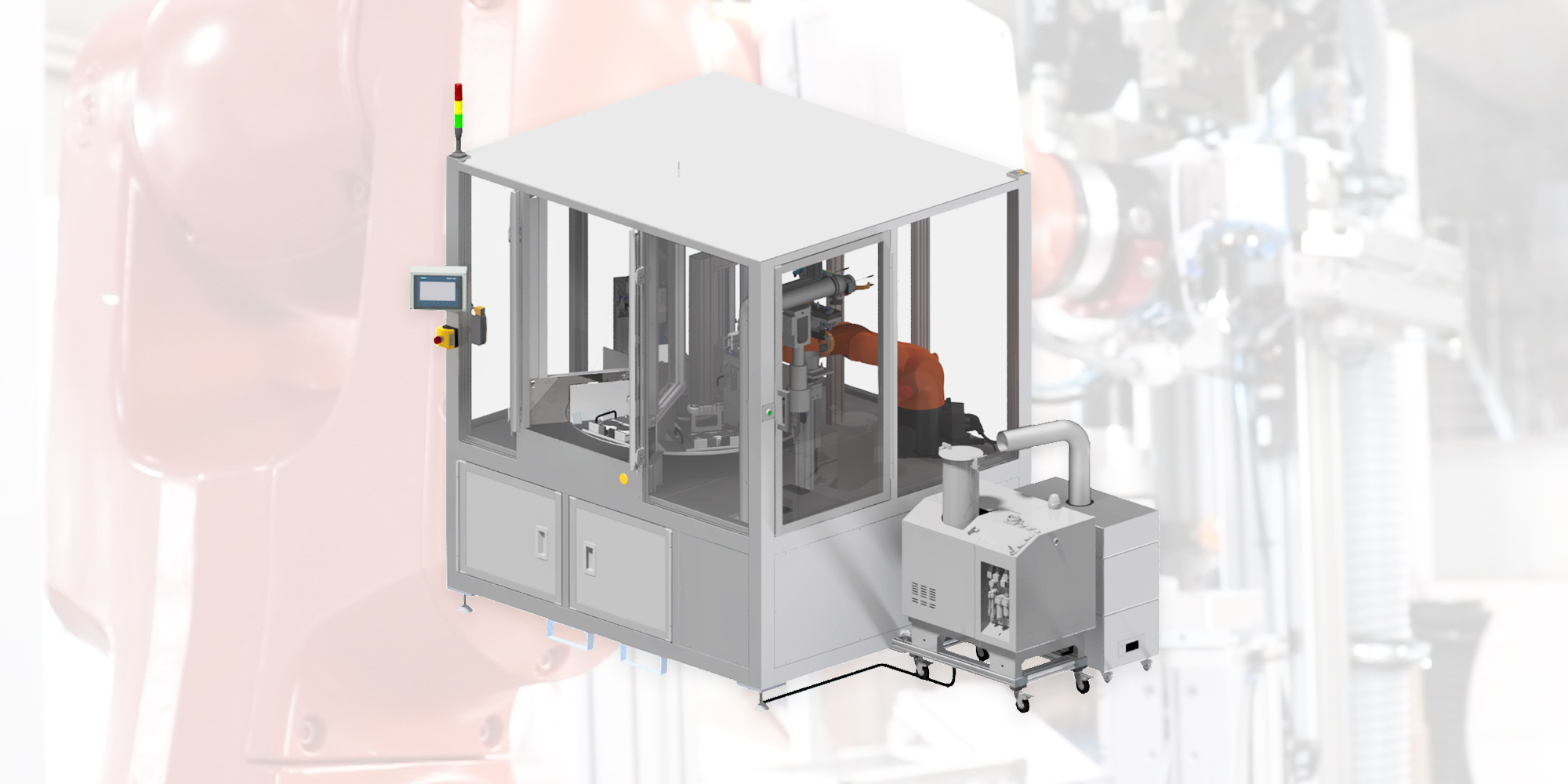

Baureihe XMS: Für höchste Sicherheit und stilvolles Design

Sicherheit bedeutet nicht nur Schutz vor Bauteilmängeln. Sicherheit spielt eine entscheidende Rolle in der Mensch-Maschine-Kollaboration bei Teilautomatisierung. Angesichts des eingesetzten Roboters und der Klebeprozesse gilt es die Umgebung und Mitarbeiter vor potenziellen Gefahren zu schützen. Mit der Einhausung auf Basis der Baureihe XMS erfolgen sämtliche Prozesse in einem sicheren und abgeschirmten Raum, zudem werden Klebedämpfe über einen Schlauch abgeführt. Durch die Kombination einer präzise schließenden Tür aus den speziellen XMS Türprofilen und einer Freigabetaste für den Zugang zum Einlegebereich werden Mensch und Prozess optimal geschützt.

Wir nutzen die Baureihe XMS schon länger und haben auf dieser Grundlage ein Designkonzept erarbeitet, das einen deutlichen Wiedererkennungswert besitzt. Durch die geschlossenen Seitenflächen ergibt sich ein cleanes und hochwertiges Design.

Nach dem Drücken der Taste erfolgt eine Unterbrechung sämtlicher Prozesse in der Klebeanlage. Erst danach kann die Tür geöffnet werden. Neben der hohen Qualität und Modularität der XMS Profile war für die Verantwortlichen auch das Design von entscheidender Bedeutung: „Wir nutzen die Baureihe XMS schon länger und haben auf dieser Grundlage ein Designkonzept erarbeitet, das einen deutlichen Wiedererkennungswert besitzt. Durch die geschlossenen Seitenflächen ergibt sich ein cleanes und hochwertiges Design“, sagt Erwin Weihrauch. Dem pflichtet Torben Fangmann bei: „Es geht darum, unsere Innovationsfähigkeit im Bereich Industrie 4.0 auch optisch zu unterstreichen. Deshalb greifen wir auf XMS und dieses Design sehr gerne zurück. Das zeigt sich auch in unseren anderen Anlagenkomplexen.“

Sie möchten regelmäßig über innovative Anwendungsmöglichkeiten der item Komponenten informiert werden? Dann haben wir genau das Richtige für Sie: Abonnieren Sie doch einfach den item Blog über die Box oben rechts!