Mit diesen KVP-Beispielen wird deutlich, warum sich die Lean Production weltweit etabliert hat.

Wie lässt sich die Produktivität in der Fertigung steigern? Vor dieser Frage stand auch Taiichi Ōno, der Vater des Toyota-Produktionssystems, aus dem später die schlanke Produktion entstand. Er hatte in den 1940er-Jahren erkannt, dass die Produktivität eines japanischen Mitarbeiters in der Automobilproduktion im Vergleich zu einem US-amerikanischen Mitarbeiter bei 1:9 lag. Daher machte sich Ōno erfolgreich daran, die Verschwendung zu reduzieren. Diese wird im Kontext der Lean Production als „Muda“ bezeichnet und steht für jene Arbeitsschritte, bei denen keine Wertschöpfung entsteht. Muda ist zudem neben Mura („Unausgeglichenheit“) und Muri („Überlastung“) Teil der 3M der Lean Production. Alle drei verlängern die Durchlaufzeit (DLZ) – also die Zeit, die für den Durchlauf benötigt wird, der nicht nur die Produktion, sondern etwa auch Liegezeiten zwischen den Prozessen und im Lager umfasst. Da die Durchlaufzeit eng mit der Produktivität verknüpft ist, führt ihre Reduzierung somit oft zu einer Produktivitätssteigerung. Erreichen lässt sich dies mit dem kontinuierlichen Verbesserungsprozess (KVP), der den Kern der Lean Production bildet. „Kontinuierlich“ ist hier wörtlich zu verstehen – im Sinne einer Verbesserung, die niemals endet und zu immer besseren Resultaten führt. Durch die folgenden drei KVP-Beispiele lässt sich das Potenzial von KVP für die Reduktion der Durchlaufzeit und die Steigerung der Produktivität anschaulich verdeutlichen.

Lean Production einfach erklärt

So gelingt der optimale Einstieg in die schlanke Produktion: Erfahren Sie im kostenfreien Leitfaden, auf welche Lean-Prinzipien es dabei ankommt und wie Sie den kontinuierlichen Verbesserungsprozess in Ihrem Unternehmen verankern.

JETZT SICHERN

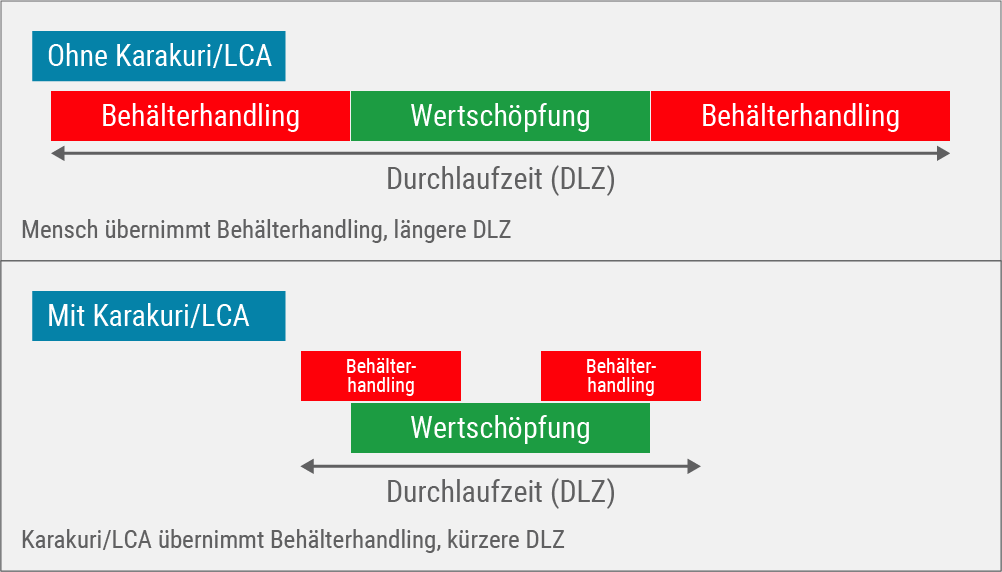

KVP-Beispiel #1: Mit Karakuri/LCA (= Low Cost Automation) die Durchlaufzeit senken

Unter den 7 Muda befindet sich auch der Transportvorgang. Warum dieser zu den Verschwendungsarten der Lean-Philosophie gehört, lasst sich am Beispiel des Behälterhandlings in der Produktion zeigen: Üblicherweise ist ein Mitarbeiter sowohl für den Transport des Materials als auch für dessen Montage zuständig. Die Wertschöpfung entsteht allerdings nur bei der Montagearbeit – das Behälterhandling hält ihn regelmäßig von dieser ab und unterbricht ihn zudem immer wieder. All dies trägt zu einer hohen Durchlaufzeit bei. Hier schafft das KVP-Beispiel Karakuri/LCA (= Low Cost Automation) gezielt Abhilfe: Diese Form der Automation nutzt in der Regel ausschließlich Feder- und Schwerkraft sowie die Hebelgesetze. Es gibt zwar hybrides Karakuri/LCA, das zusätzlich traditionelle Antriebe nutzt, wie dieses spektakuläre Beispiel aus der Automobilbranche, doch dabei handelt es sich um einen Sonderfall.

Nicht nur die Implementierung einer Karakuri/LCA-Anwendung ist ein KVP-Beispiel, sondern auch deren fortwährende Optimierung.

Hauptsächlich verzichtet Karakuri/LCA jedoch auf pneumatische, elektrische oder hydraulische Antriebe. Wenn man Karakuri/LCA einsetzt, wird die nicht wertschöpfende Tätigkeit, also in diesem Fall das Behälterhandling, von der eigentlichen Wertschöpfung entkoppelt. Der Mitarbeiter kann sich vollständig auf die wertschöpfenden Montageprozesse konzentrieren, während zeitgleich Karakuri/LCA den Transport der Behälter übernimmt. Letztlich kann auf diese Weise die Produktivität in der Fertigung gesteigert werden. Eine entsprechende Karakuri/LCA-Lösung lässt sich direkt in einen Arbeitstisch integrieren. Hierbei werden die Behälter in den Greifraum des Beschäftigten gebracht. Weiterleitung, Nachfüllen und Leergutabtransport erfolgen mit einer einzigen Bewegung – der Betätigung eines Hebels. Für das Verständnis der kontinuierlichen Verbesserung ist zudem Folgendes wichtig: Nicht nur die Implementierung einer Karakuri/LCA-Anwendung ist ein KVP-Beispiel, sondern auch deren fortwährende Verbesserung.

KVP-Beispiel #2: Durch den PDCA-Zyklus die Produktivität in der Fertigung steigern

Der iterative PDCA-Zyklus setzt sich aus den Schritten „Plan“, „Do“, „Check“ und „Act“ zusammen und stellt die zentrale Methode des KVP dar. Er zählt daher zu den besonders anschaulichen KVP-Beispielen. In Anlehnung an den Statistiker William Edwards Deming, der hierbei die Ideen seines Dozenten Andrew Shewhart verfeinerte, wird er auch als Deming-Kreis bezeichnet. Toyota ließ sich von Deming beraten und implementierte den PDCA-Zyklus mit großem Erfolg. Folgende Arbeitsschritte werden durch den PDCA-Zyklus vorgegeben, der stets nur eine Maßnahme praktisch umsetzt und nur eine Hypothese prüft:

Plan: Vor Ort werden in enger Abstimmung mit den Mitarbeitern optimierungswürdige Vorgänge identifiziert. Anhand des aufgedeckten Potenzials entsteht ein neues Konzept, um den KVP durch eine Maßnahme zu beginnen – mit einem Plan für die Durchführung und einer Hypothese für das Ergebnis.

Do: Jetzt erfolgt die konkrete Umsetzung der Optimierung, häufig in Form eines kleinen und gut zu kontrollierenden Pilotprojekts. Dabei wird die Durchführung exakt beobachtet, da das Sammeln von Erfahrungen und vor allem ZDF (= Zahlen, Daten, Fakten) von zentraler Bedeutung ist.

Check: Die realisierte Maßnahme wird einer Prüfung unterzogen: Hat sich die Hypothese bestätigt? Falls nicht: Was sind die Gründe hierfür?

Act: Schließlich kommt es zur Evaluierung der durchgeführten Maßnahme. Falls diese erfolgreich war, standardisiert man sie. Jetzt beginnt der PDCA-Zyklus von neuem – kontinuierliche Verbesserung endet bekanntlich nie.

Wie das Beispiel des PDCA-Zyklus besonders deutlich macht, fußt der KVP auf experimentellem Vorgehen. Es geht also darum, eine Vermutung aufzustellen und diese in der Praxis zu überprüfen. Dafür ist es notwendig, Anpassungen an Betriebsmitteln schnell und unkompliziert vorzunehmen. Mit dem Profilrohrsystem D30 von item ist genau dies möglich, da es speziell für diese Anforderungen entwickelt wurde: Ein Verbinder und ein Mitarbeiter ohne Spezialwerkzeug genügen, um Betriebsmittel direkt anzupassen – auch an Knotenpunkten, in denen zahlreiche Profile aufeinandertreffen. Somit lassen sich Experimente gemäß PDCA-Zyklus für die Produktivitätssteigerung in der Fertigung in kürzester Zeit realisieren. Größere Unternehmen verfügen häufig über spezielle KVP-Werkstätten, die sich ausschließlich solchen Optimierungen widmen und daher solche flexiblen Komponenten benötigen. Wer dagegen ein Stahlrohrsystem verwendet, benötigt deutlich mehr Zeit, da für nahezu jede Verbindungsart ein separater Verbinder benötigt wird. Folglich muss man für jede Veränderung die gesamte Konstruktion demontieren.

KVP-Beispiel #3: 5S-Methode für die Optimierung des Arbeitsplatzes

Überflüssige Bewegungen zählen ebenfalls zu den 7 Verschwendungsarten. Zu ihrer Vermeidung empfiehlt sich die 5S-Methode, die wiederum zu den Methoden des visuellen Managements gehört. 5S besteht aus 5 einzelnen Schritten, die im Japanischen mit einem „S“ beginnen und auf ein Ziel zulaufen: Es gilt einen standardisierten Arbeitsplatz in der Produktion zu schaffen, der sauber, übersichtlich und sicher ist und somit die Arbeit erleichtert. Dieses KVP-Beispiel steigert durch die Senkung der Durchlaufzeit die Produktivität in der Fertigung und reduziert zugleich das Risiko von unergonomischen Bewegungen oder Arbeitsunfällen. Hier sind die 5S in der Übersicht:

Seiri (= Aussortieren): Entfernung von allem, was nicht unmittelbar benötigt wird.

Seiton (= Platzieren): Ergonomische Platzierung und Kennzeichnung des Arbeitsmaterials.

Seiso (= Reinigen): Gründliche Reinigung des Arbeitsplatzes, da diese stets mit einer gründlichen Prüfung einhergeht.

Seiketsu (= Standardisieren): Verinnerlichung der Schritte 1 bis 3.

Shitsuke (Aufrechterhalten des Standards mit Fokus auf KVP): Einhaltung aller Schritte und kontinuierliche Verbesserung der Arbeitsabläufe und des Arbeitsplatzes.

Bei Seiri kommen zudem „Red Tags“ zum Einsatz – rote Punkte oder Zettel zur Markierung sämtlicher Gegenstände an einem Arbeitsplatz. Nach der Markierung werden die Gegenstände an einem dafür vorgesehenen Ort (Red Tag Area) gesammelt. Wird ein Gegenstand gebraucht, so entfernt man dessen Red Tag wieder. So lässt sich unmittelbar erkennen, was nicht mehr benötigt wird und aussortiert werden sollte.

Sie interessieren sich für spannende Geschichten und Neuerungen aus der Welt der Lean Production? Dann haben wir das Richtige für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!