Infolge der Corona-Pandemie stieg die Nachfrage nach Atemschutzmasken schlagartig an. Es mussten also schnell Lösungen her.

Besonders der Bedarf an medizinische Gesichtsmasken steigerte sich rasant. Hierbei handelt es sich nicht um Alltagsmasken aus Stoff, die auch Community-Masken oder Mund-Nasen-Bedeckungen (MNB) genannt werden. Das Tragen solcher Alltagsmasken kann zwar das Risiko zur Übertragung des Coronavirus vom Träger auf andere Personen verringern. Den höheren Ansprüchen im medizinischen oder industriellen Bereich, auch an den Arbeits- und Eigenschutz, werden diese Masken aber nicht gerecht. Ähnliches gilt für Mund-Nase-Schutzmasken (MNS): Die Fremdschutzwirkung ist bei diesen jedoch höher einzustufen als bei Community-Masken. Eine FFP-Maske (FFP = Filtering Face Piece; partikelfiltrierende Halbmaske) ohne Ventil hingegen gewährleistet, dass der Träger vor Coronaviren sicher geschützt ist und auch sein Umfeld nicht gefährdet.

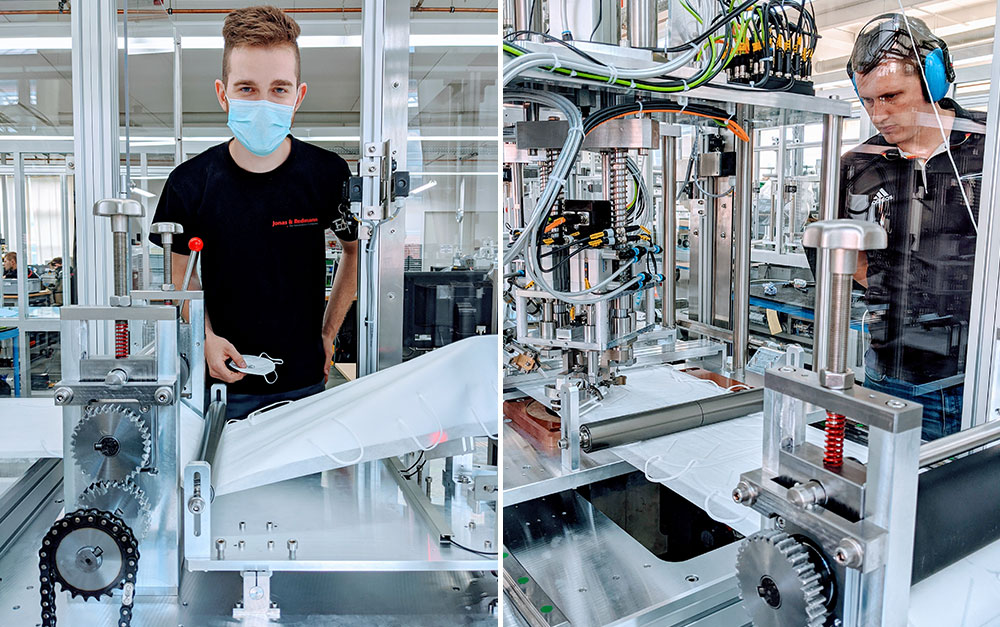

Allen europäischen Regierungen ist natürlich daran gelegen, über Masken in hoher Qualität zu verfügen und nicht von Maskenimporten abhängig zu sein. Hier leistet die Jonas & Redmann Group GmbH, die sich auf die Automatisierung komplexer Produktionsprozesse spezialisiert hat, ihren Beitrag. In kürzester Zeit entwickelte der Sondermaschinenbau-Spezialist Produktionsanlagen für die Herstellung von zertifizierten FFP2-Masken sowie für die Fertigung von Mund-Nase-Schutzmasken. Für die Einhausungen der Produktionsanlagen setzt das Unternehmen auf die item Baureihe XMS. Beide Maschinentypen sind in beeindruckend kurzer Zeit lieferbar.

Fertigungsprozesse optimal schützen

Die XMS Maschinenkabine für sichere Prozesse: Ein Anwenderbericht, drei Erfolgsgeschichten.

JETZT ANFORDERN

Vollautomatisierte Produktionslinie für FFP2-Masken und Mund-Nase-Schutzmasken (MNS)

Üblicherweise nehmen Sondermaschinenbauprojekte in dieser Größenordnung rund 8 Monate in Anspruch. Da das Grundprinzip der Maskenherstellung jedoch hinlänglich bekannt ist, konnte man darauf gut aufbauen: „Wir haben uns den allgemeinen Stand der Technik angeschaut, um diesen dann gezielt zu optimieren und um unser eigenes Design zu ergänzen. Wir haben schnell reagiert – und aus circa 8 Monaten 8 bis 10 Wochen gemacht“, sagt René Klärs, Bereichsleiter Montageautomation bei Jonas & Redmann.

Die von der Jonas & Redmann Group GmbH gebaute Produktionsanlage für die Produktion von FFP2-Schutzmasken ohne Ventil ist in der Lage, bis zu 150.000 Masken täglich herzustellen, je nach Maskentyp. Hierfür laufen die Materialzufuhr und Bearbeitung des Vlieses synchron ab. Alles erfolgt vollautomatisch: von der Zuführung und Applikation der Nasenbügel über das Prägen der Maskenkontur und Schweißen der Kopfbänder (beides mit Ultraschall) bis hin zum Verpressen und Richten der Kopfbänder sowie Trennen und Abstapeln der Atemschutzmasken. In der Mitte der Masken ist spezielles Spinnfließ eingearbeitet, dessen antistatische Aufladung Coronaviren am Eindringen hindert. Die zweite, vollautomatische Anlage für die Herstellung von Mund-Nase-Schutzmasken (MSN) ist ebenfalls darauf ausgelegt, in höchster Geschwindigkeit Schutzmasken herzustellen.

Wir setzen item seit über 30 Jahren ein, in den verschiedensten Anlagentypen. Das reicht von kleinen Einzelgestellen bis hin zu großen Serienlinien.

XMS Profile von item stellen die Basis für die Konstruktion beider Produktionslinien dar. Für den Sondermaschinenbauer lagen die Vorteile auf der Hand: Dank der geschlossenen Nuten lassen sich die stabilen Profile sehr leicht reinigen, was bei Medical Engineering besonders wichtig ist. Zudem wurde besonderes Gewicht auf eine hochwertige Optik der Anlage gelegt. Überhaupt schätzt Jonas & Redmann item seit Langen als verlässlichen Partner, wie Herr Klärs berichtet: „Wir setzen item seit über 30 Jahren ein, in den verschiedensten Anlagentypen. Das reicht von kleinen Einzelgestellen bis hin zu großen Serienlinien.“

Verschiedene Kundentypen mit einem Ziel: Atemschutzmasken herstellen

Die Produktionslinien für die Herstellung von Schutzmasken richten sich an drei verschiedene Kundentypen. Erstens gibt es große Unternehmen, für die sich es sich definitiv lohnt, Atemschutzmasken für die eigene Produktion herzustellen. Somit bleiben sie unabhängig und können ihre Mitarbeiter mit selbstproduzierten Masken unterstützen. „Wenn die Maschine übergeben wird, kann der Auftraggeber sie sofort betreiben. Der Betrieb der Anlagen ist sehr bedienerorientiert, wie bei all unseren Maschinen“, erklärt René Klärs. Zweitens sind da die Firmen, die direkt von Landesregierungen mit der Maskenproduktion beauftragt werden. Entweder sie sind bereits in einem verwandten Bereich tätig, etwa in der Textilproduktion, oder sie haben bereits das Vertrauen der Politik erworben.

Wir verwenden selbstverständlich geprüfte Materialien. Die auf unseren Maschinen gefertigten Masken garantieren die zertifizierte Schutzwirkung. Darauf können sich unsere Auftraggeber zu 100 % verlassen, auch wenn zusätzlich kundenspezifische Wünsche umgesetzt werden.

Drittens sind auch fachfremde Unternehmen dazu übergegangen, Atemschutzmasken herzustellen – entweder, um sich ein zweites Standbein zu erarbeiten, oder aber aufgrund der aktuellen Nachfrage. In allen drei Fällen zählen besonders die Faktoren Qualität, Service und Schnelligkeit. Von der Bestellung bis zur Auslieferung der Produktionsanlage dauert es lediglich rund 8 Wochen, wenn der Kunde eine Standardmaske produzieren möchte. Bei einer Individualisierung erhöht sich der Zeitaufwand entsprechend. So können etwa spezielle Wünsche hinsichtlich der Nasenstreifen oder beim Design der Ohrenbändchen realisiert werden. Dann sind Modifizierungen der standardisierten Produktionsanlage notwendig. Für alle Varianten jedoch gilt: „Wir verwenden selbstverständlich geprüfte Materialien. Die auf unseren Maschinen gefertigten Masken garantieren die zertifizierte Schutzwirkung. Darauf können sich unsere Auftraggeber zu 100 % verlassen, auch wenn zusätzlich kundenspezifische Wünsche umgesetzt werden“, hebt Herr Klärs hervor.

Sie möchten regelmäßig über innovative Anwendungsmöglichkeiten der item Lösungen informiert werden? Dann haben wir genau das Richtige für Sie: Abonnieren Sie doch einfach den item Blog über die Box oben rechts!