Actuellement, la sonde spatiale JUICE est à la recherche de vie extraterrestre. Airbus a fait appel au système d’escaliers et de plateformes d’item pour une installation d’essai destinée au bras de mesure de la sonde.

Airbus ne fait pas seulement partie des plus grands fabricants d’avions de ligne dans le monde. De plus, Airbus Aéronautique est un pionnier de la fabrication de technologie spatiale en Europe. Ce secteur d’activité développe, construit et teste non seulement des satellites d’observation de la terre et de télécommunication mais aussi des sondes servant à explorer le système solaire. La sonde spatiale JUICE (Jupiter Icy Moons Explorer) est prévue pour explorer le système jupitérien pendant presque quatre ans : A l’aide de ses instruments de mesure et de ses capteurs, elle tentera de détecter des espaces de vie potentiels. Au cours de ces dernières années, Airbus a développé et construit cette sonde pour l’Agence Spatiale Européenne ESA. Le 14 avril 2023 était le jour J : C’est en partant de la base de lancement de Kourou en Guyane que la sonde Jupiter d’un poids de 6,2 t a quitté la terre à bord d’une fusée Ariane 5. Avant que JUICE ne puisse partir en exploration, elle devait toutefois passer différents tests dans les centres d’intégration des satellites à Friedrichshafen et à Toulouse. Sur la base du système d’escaliers et de plateformes, item a construit pour Airbus une solution pour accomplir deux fonctions importantes : d’une part, il s’agissait d’une plateforme de travail et d’autre part d’une structure de base pour une flèche de magnétomètre (MAGBOOM) d’une longueur de 10 mètres.

Domaines d’utilisation des escaliers et plateformes

Dans le livre blanc, vous découvrirez d’autres domaines d’utilisation des escaliers et plateformes dans l’industrie. Vous en saurez plus sur les escaliers de machine, les plateformes et les garde-corps industriels conformes aux normes et sûrs.

DEMANDER LE LIVRE BLANC

Une mission spatiale pour répondre à des questions essentielles

Est-ce que la vie serait possible sur les lunes de Jupiter, à savoir Ganymède, Europe et Callisto ? Est-ce qu’on pourra y rencontrer des extraterrestres ? La mission de la sonde JUICE doit apporter des réponses à ces questions passionnantes. Dans le domaine de l’exploration de l’espace profond, c’est-à-dire de l’exploration des régions lointaines de l’espace, Airbus dispose d’une grande expérience : Parmi les références, on trouvera par exemple le satellite BepiColombo destiné à l’exploration de Mercure et la sonde spatiale Rosetta avec son atterrisseur Philae. Etant donné que l’entreprise française est le maître d’œuvre du projet JUICE, elle est à la tête d’un consortium de plus de 60 entreprises européennes. Sur différents sites, plus de 150 collaborateurs et collaboratrices ont participé à la conception et à la construction de la sonde spatiale JUICE. La mission se concentre sur l’exploration des océans qui se trouvent sous les surfaces glacées des lunes jupitériennes. La structure intérieure des corps célestes peut être déterminée plus précisément au moyen de systèmes de capteurs magnétiques.

Les derniers essais décisifs avant le départ dans l’espace

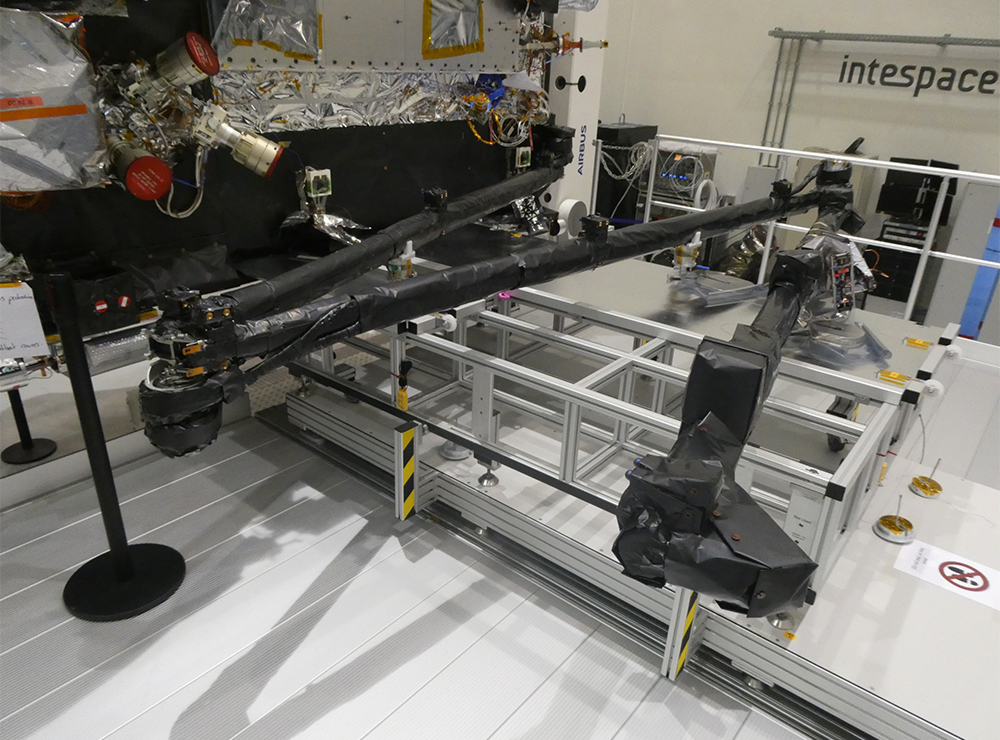

La flèche de magnétomètre (MAGBOOM) est donc un composant essentiel de la sonde. Elle porte cinq instruments de mesure sensibles magnétiquement. Ce bras de mesure pèse au total environ 50 kg, est composé de matériaux non magnétiques et peut être déployé sur une longueur jusqu’à 10,6 m. Ces propriétés permettent d’assurer que la sonde spatiale JUICE ne faussent pas les mesures. Au mois d’août 2021, il y avait encore une épreuve décisive à surmonter, notamment le montage final et les derniers essais. A cet effet, la sonde JUICE fut amenée au centre d’intégration des satellites d’Airbus à Toulouse.

Afin de permettre le déploiement du bras pliant sur terre en vue des essais, une structure de base spéciale était nécessaire. Elle devait soutenir le bras lors du déploiement afin d’empêcher tout endommagement ou toute déformation .

Les essais portaient aussi bien sur la sonde que sur le bras de mesure sophistiqué. Afin de pouvoir procéder à des travaux d’installation et de contrôle sur le bras ultrasensible, les participants chez Airbus avaient besoin d’une structure spéciale : En effet, le bras pliant avait été conçu en construction très légère et était dimensionné pour un environnement non soumis à la gravitation terrestre. Afin de permettre le déploiement du bras sur terre en vue des essais, une structure de base spéciale était nécessaire. Elle devait soutenir le bras lors du déploiement afin d’empêcher tout endommagement ou toute déformation.

Une structure d’essai spéciale avec plus 4000 pièces, signée item

Ce fut l’occasion pour item de faire son entrée dans l’histoire de cette mission spatiale européenne : En étroite concertation avec Airbus, une solution personnalisée avec des composants du système d’escaliers et de plateformes fut élaborée. Elle devait assurer un soutien optimal du bras de mesure. Malgré sa longueur, il était donc possible de le déployer partiellement. Chez Airbus, item n’était pas un inconnu : « Déjà dans le passé, nous avons eu l’occasion de réaliser des structures d’essai plus petites avec item, et nous connaissions donc le système de construction modulaire à base de profilés alu et d’accessoires. Les profilés conviennent très bien à notre projet puisqu’ils sont en aluminium et sont donc compatibles avec la sonde spatiale au niveau magnétique. Normalement, il n’y a aucune interaction magnétique, ou à la rigueur une interaction très faible », explique Simon Tröndle, ingénieur système chez Airbus.

En effet, toute la construction basée sur le système d’escaliers et de plateformes d’item n’avait qu’un seul objectif : simuler des conditions sans pesanteur .

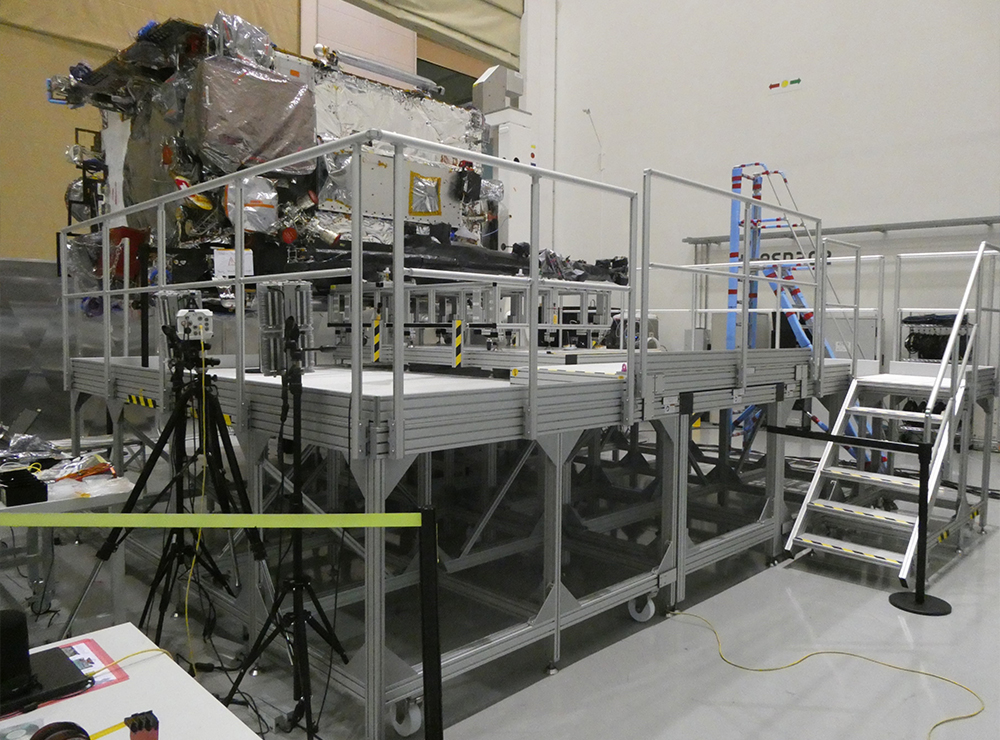

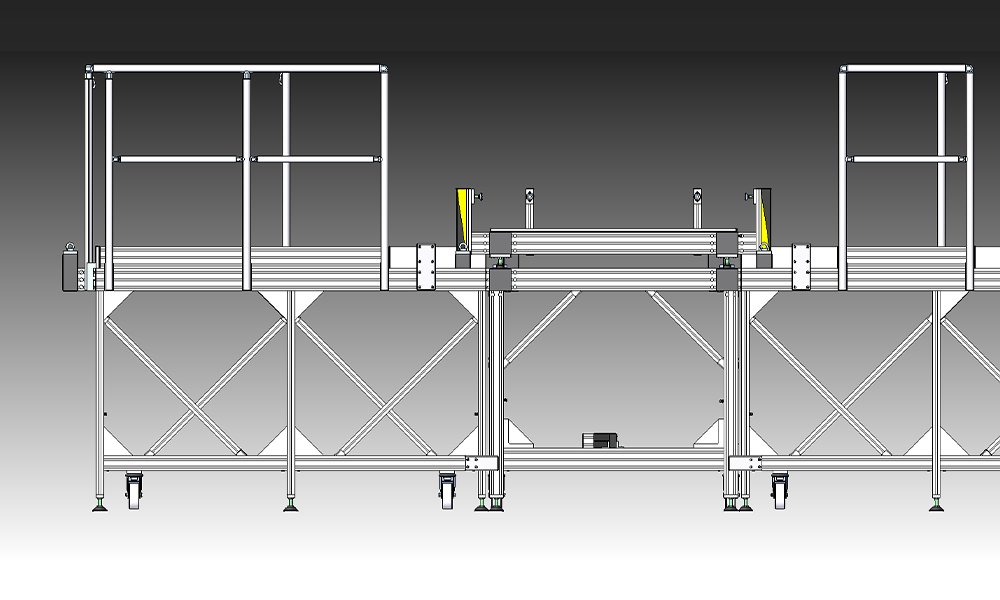

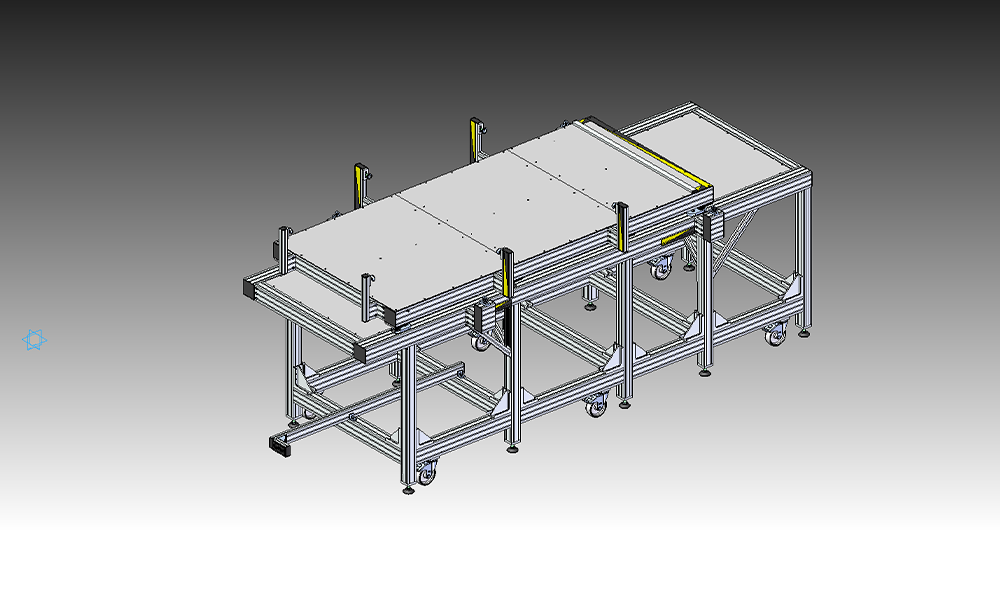

Au total, six sous-ensembles ont été fournis à Airbus. Le résultat était une plateforme d’une largeur d’environ 5700 mm et d’une longueur de 5330 mm. Le garde-corps se trouve à une hauteur de 1300 mm, et la plateforme est accessible par un escalier. « Au total, notre système pèse environ 2,8 t et est composé de plus de 4000 pièces détachées. Avant de terminer le projet, il faillait répondre à de nombreuses exigences, parfois très spécifiques », comme l’explique Christian Kirchdorffer, responsable des solutions clients chez item. En effet, toute la construction basée sur le système d’escaliers et de plateformes n’avait qu’un seul objectif : simuler des conditions sans pesanteur. C’était la seule possibilité de tester le déploiement du MAGBOOM de façon réaliste. La plateforme a servi de structure de base pour un soutien optimal du MAGBOOM.

Quelques exigences particulières : découplage en vibration, sécurité ESD, compatibilité salle blanche

La surface de travail devait être entièrement découplée mécaniquement de la structure de base du MAGBOOM. Cette approche a permis aux collaborateurs et aux collaboratrices de procéder à des essais sur le bras de mesure sans transmettre des oscillations ou vibrations à partir de la plateforme. Tous les composants devaient non seulement être inoxydables, mais aussi compatibles salle blanche. Un respect total des exigences en matière de salle blanche est courant dans la fabrication des satellites. Etant donné que la construction devait donc être placée dans une salle blanche, certaines exigences spécifiques s’appliquaient aussi à l’usinage des profilés aluminium : En effet, pour découper les profilés, on utilise souvent de l’huile pour le refroidissement. Cela peut entraîner des résidus et des pellicules de lubrifiant qui adhèrent à la face intérieure des profilés et polluent ainsi l’environnement. Chez item par contre, on utilise de l’alcool isopropylique pour le refroidissement lors de la découpe des profilés, et dans ce cas le dégazage se fait sans laisser de résidus. Ces profilés très propres sont donc conformes aux exigences des salles blanches.

Des analyses ont permis de prouver que les exigences statiques étaient satisfaites. En plus du respect des conditions de salle blanche et statiques, la protection ESD était également obligatoire .

Les composants ne devaient présenter pratiquement aucun magnétisme propre. Cela devait empêcher que les résultats des instruments de mesure sensibles soient perturbés par la construction. « De nombreuses fixations ont dû être fabriqués en acier inox pour l’occasion. Nous avons par exemple remplacé les écrous, pieds réglables, équerres et vis en acier conventionnel par des pièces en acier inox », signale Joachim Pfeff, responsable chez item de la construction de solutions clients. De plus, il fallait remplir diverses conditions statiques. La plateforme était conçue pour une charge de 200 kg/m2. La spécification pour la table opérationnelle supérieure, appelée « patinoire », prévoyait une charge statique de 100 kg. A l’aide d’une grue, la patinoire fut soulevée jusqu’à la plateforme centrale et alignée. Elle devait donc aussi résister aux charges supplémentaires dues au transport. La déformation élastique de la surface ne devait pas être supérieure à 1 mm. Des analyses ont permis de prouver que les exigences statiques étaient satisfaites. En plus du respect des conditions de salle blanche et statiques, la protection ESD était également obligatoire.

Une plateforme sécurisée Eviter les accidents du travail et la transmission des vibrations

Dans les domaines de la protection au travail et de la sécurité, Airbus a également fait confiance à l’expérience et au professionnalisme de longue date d’item. Cette construction fut réalisée selon les règlementations et normes en vigueur pour la protection et la sécurité au travail, ainsi que selon d’autres directives des organismes professionnels. Le résultat du strict respect de la sécurité technique a donné lieu à un environnement de travail sécurisé. Les accidents et chutes ont donc été évités de manière ciblée. De plus, item a procédé à un calcul statique de la construction toute entière et a établi la flexion des différents composants. Au total, le plus grand défi lors de la construction de la plateforme consistait à ne pas transmettre de vibrations, ni au bras de mesure ni aux instruments de mesure. On a donc construit plusieurs plateformes sous forme de sous-ensembles. Ces sous-ensembles étaient reliés par un pont. Cette approche empêche la transmission des vibrations. A différents endroits la patinoire repose sur le niveau central de la plateforme. Les forces sont évacuées vers le sol.

Transport facile et stabilité fiable

Tous les sous-ensembles (plateforme gauche, centrale et droite, pont, escalier et patinoire) peuvent être transportés séparément. Les roulettes pivotantes montées sur le bâti permettent de placer les différentes plateformes dans la position voulue. Des pieds réglables en hauteur et antidérapants assurent la stabilité nécessaire et permettent aussi un premier ajustement. Le segment central dispose de trois possibilités de réglage de la hauteur. Les pieds réglables inférieurs servent à un premier réglage approximatif. Le segment du milieu sert à la mise en place d’une autre plateforme qui dispose également de pieds réglables en hauteur. D’autres pieds réglables sur la patinoire assurent un alignement en hauteur très précis des niveaux. Enfin, le système d’ajustement bien pensé permet un réglage du niveau de déploiement avec une précision de 0,05°. C’était une demande décisive pour le processus de déploiement du MAGBOOM.

Entière satisfaction aussi en matière de logistique et de service client

L’assemblage et le montage des différents sous-ensembles étaient parfaitement documentés. Sachant qu’il n’était pas sûr dès le départ si les sous-ensembles allaient être transportés par une grue ou un chariot élévateur, il fallait être prêt à toute éventualité. « Nous avons pu contrôler et réceptionner toute la construction sur place chez item. C’est seulement après que les différents sous-ensembles ont été conditionnés avec grand soin dans des caisses spécialement réalisées, et ensuite expédiés en France », raconte Simon Tröndle. « Ainsi, item ne s’est pas seulement chargé de la construction mais aussi de la logistique. Tout au long du projet, item nous a parfaitement accompagné. A tout moment, nous étions en relation étroite avec un contact compétent qui s’était très bien adapté à notre façon de penser, spécifique à l’aéronautique. Malgré les nombreuses contraintes et les exigences parfois complexes, je considère la collaboration comme très productive et orientée solution ».

Vous souhaitez être informé régulièrement sur les possibilités d’application des produits item ? Alors, ne cherchez plus : Abonnez-vous au blog item en cliquant sur la case en haut à droite !