Aktuell ist die Raumsonde JUICE auf der Suche nach außerirdischem Leben. Bei einem Testaufbau für den Messarm der Sonde nutzte Airbus das item Treppen/Podeste-System.

Airbus zählt nicht nur zu den weltweit führenden Herstellern von Verkehrsflugzeugen. Zusätzlich ist Airbus Raumfahrt für die Herstellung von Weltraum-Technologie in Europa wegweisend. Dieser Geschäftsbereich entwickelt, baut und testet neben Erdbeobachtungs- und Telekommunikationssatelliten auch Sonden zur Erforschung des Sonnensystems. Fast vier Jahre lang soll die Raumsonde JUICE (Jupiter Icy Moons Explorer) das Jupitersystem erkunden: Mit ihren Messinstrumenten und Sensoren wird sie überprüfen, ob dort potenzielle Lebensräume vorhanden sind. In den vergangenen Jahren hat Airbus für die europäische Weltraumorganisation ESA diese Sonde entwickelt und gebaut. Am 14.04.2023 war es dann so weit: Vom Weltraumbahnhof Kourou in Französisch-Guayana startete die 6,2 t schwere Jupitersonde an Bord einer Ariane-5-Rakete ins All. Bevor JUICE auf Erkundungstour gehen konnte, musste sie allerdings noch verschiedene Tests in den Airbus-Satellitenintegrationszentren in Friedrichshafen und Toulouse durchlaufen. Für Airbus konstruierte item auf Basis des Treppen/Podeste-Systems eine Lösung mit zwei wichtigen Funktionen: Zum einen diente sie als Arbeitsbühne, zum anderen als Unterkonstruktion für einen rund 10 Meter langen Magnometerausleger (MAGBOOM).

Einsatzgebiete für Treppen und Podeste

Entdecken Sie im Whitepaper weitere Einsatzgebiete von Treppen und Podesten in der Industrie. Erfahren Sie mehr über normgerechte sowie sichere Maschinentreppen, Podeste und Industriegeländer.

JETZT WHITEPAPER SICHERN

Raumfahrtmission zur Klärung essenzieller Fragen

Ist auf den Jupitermonden Ganymed, Europa und Kallisto Leben möglich? Findet man dort wirklich außerirdische Wesen? Antworten auf diese faszinierenden Fragen soll die Mission der JUICE-Sonde liefern. Im Bereich der Deep Space Exploration, also der Erforschung ferner Regionen des Weltalls, verfügt Airbus über viel Erfahrung: Hier gehören etwa der Satellit BepiColombo zur Erkundung des Merkur und die Kometensonde Rosetta mit ihrem Lander Philae zu den Referenzen. Da das französische Unternehmen als Hauptauftragnehmer für JUICE fungiert, leitet es ein Konsortium von über 60 europäischen Unternehmen. An verschiedenen Standorten waren mehr als 150 Mitarbeiterinnen und Mitarbeiter an der Konzeption und am Bau der Raumsonde JUICE beteiligt. Der Fokus der Mission liegt auf der Untersuchung der Ozeane, die sich unter den eisigen Oberflächen der Jupitermonde befinden. Der innere Aufbau der Himmelskörper lässt sich mittels magnetischer Sensorsysteme näher bestimmen.

Letzte entscheidende Tests vor dem Start ins Weltall

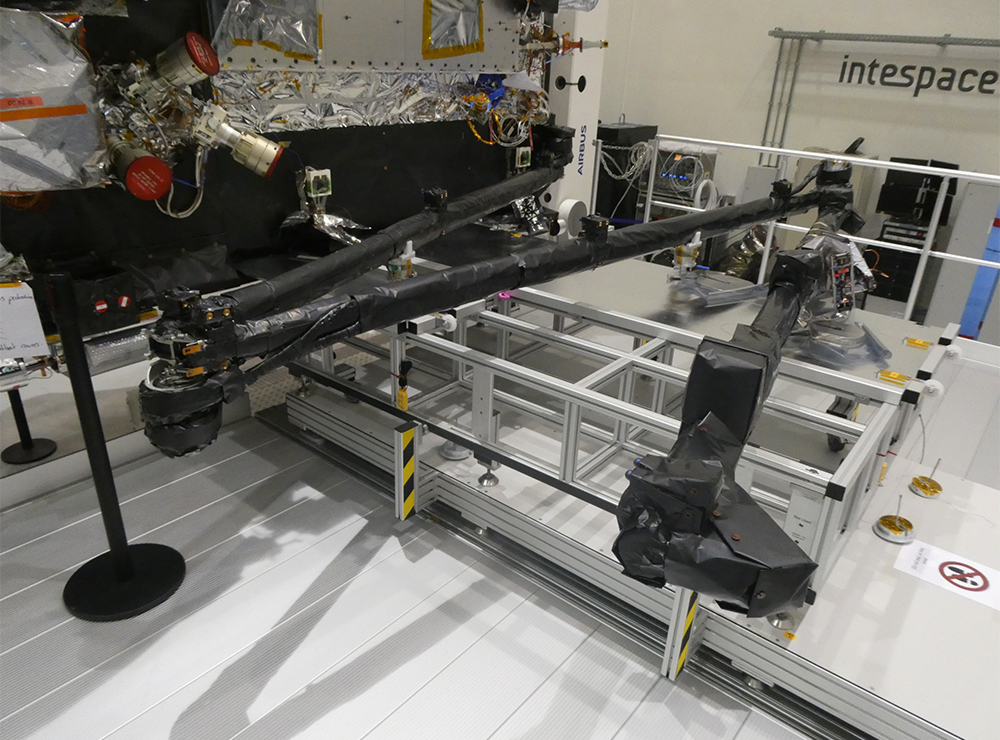

Aus den genannten Gründen ist der Magnometerausleger (MAGBOOM) ein essenzieller Bestandteil der Sonde. An ihm befinden sich fünf magnetisch empfindliche Messinstrumente. Dieser Messarm wiegt insgesamt rund 50 kg, setzt sich aus nichtmagnetischen Materialien zusammen und kann bis zu einer Länge von 10,6 m ausgeklappt werden. Durch diese Eigenschaften wird gewährleistet, dass die Raumsonde JUICE die Messungen nicht beeinflussen kann. Im August 2021 stand noch eine Bewährungsprobe in Form der Endmontage und letzter Tests an. Hierfür wurde JUICE ins Satellitenintegrationszentrum von Airbus in Toulouse gebracht.

Damit der Entfaltarm auf der Erde zu Testzwecken entfaltet werden konnte, war eine besondere Unterkonstruktion nötig. Diese unterstützte den Arm während der Entfaltung, was Beschädigungen oder ein Abknicken gezielt verhinderte.

Die Tests galten sowohl der Sonde als auch dem aufwändig konzipierten Messarm. Um Installationsarbeiten und Prüfungen am äußerst empfindlichen Arm vorzunehmen, benötigten die Beteiligten bei Airbus eine spezielle Konstruktion: Der Entfaltarm wurde nämlich in maximaler Leichtbauweise gestaltet und für eine Umgebung ohne Einfluss der Erdgravitation dimensioniert. Damit er auf der Erde zu Testzwecken entfaltet werden konnte, war eine besondere Unterkonstruktion nötig. Diese unterstützte den Arm während der Entfaltung, was Beschädigungen oder ein Abknicken gezielt verhinderte.

Spezieller Testaufbau von item mit über 4.000 Einzelteilen

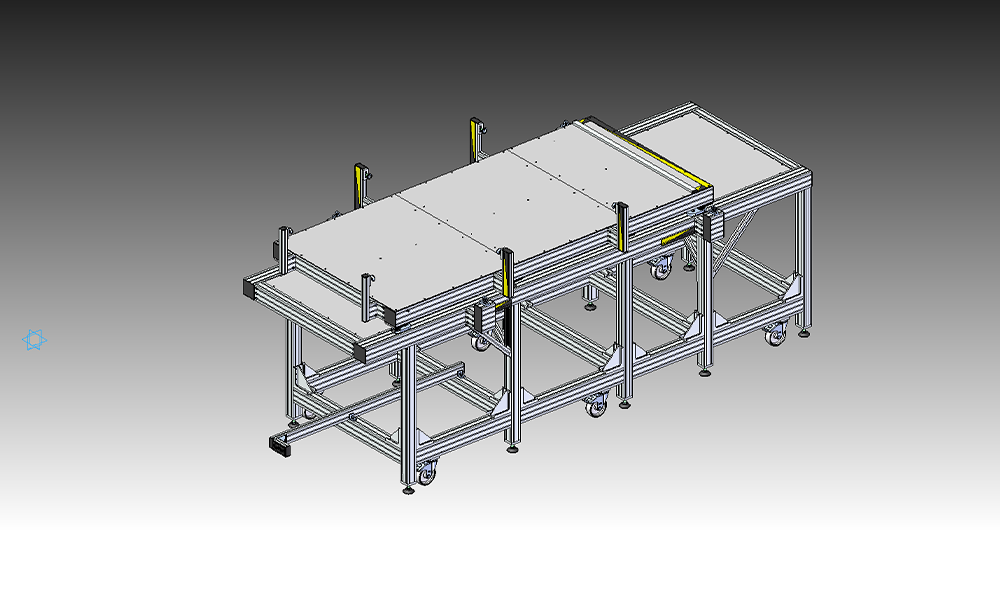

Hier hatte item seinen Auftritt in der Geschichte dieser europäischen Weltraum-Mission: In enger Abstimmung mit Airbus wurde eine individuelle Lösung mit Komponenten des Treppen/Podeste- Systems konzipiert. Durch sie erfuhr der Messarm optimale Unterstützung. Trotz seiner Länge konnte er deshalb teilweise ausgefahren werden. Mit item war man bei Airbus schon gut vertraut: „Wir haben bereits in der Vergangenheit kleinere Testaufbauten mit item realisiert und kannten daher den modularen Baukasten aus Aluminiumprofilen und Zubehör. Die Profile eignen sich besonders für unser Projekt, da sie aus Aluminium bestehen und somit magnetisch kompatibel zur Raumsonde sind. Es besteht also, wenn überhaupt, nur eine sehr geringfügige magnetische Wechselwirkung“, sagt Simon Tröndle, System Ingenieur bei Airbus.

Die gesamte Konstruktion auf Basis des Treppen/Podeste-Systems von item diente hauptsächlich einem Zweck: Es ging darum, gravitationsfreie Bedingungen zu simulieren.

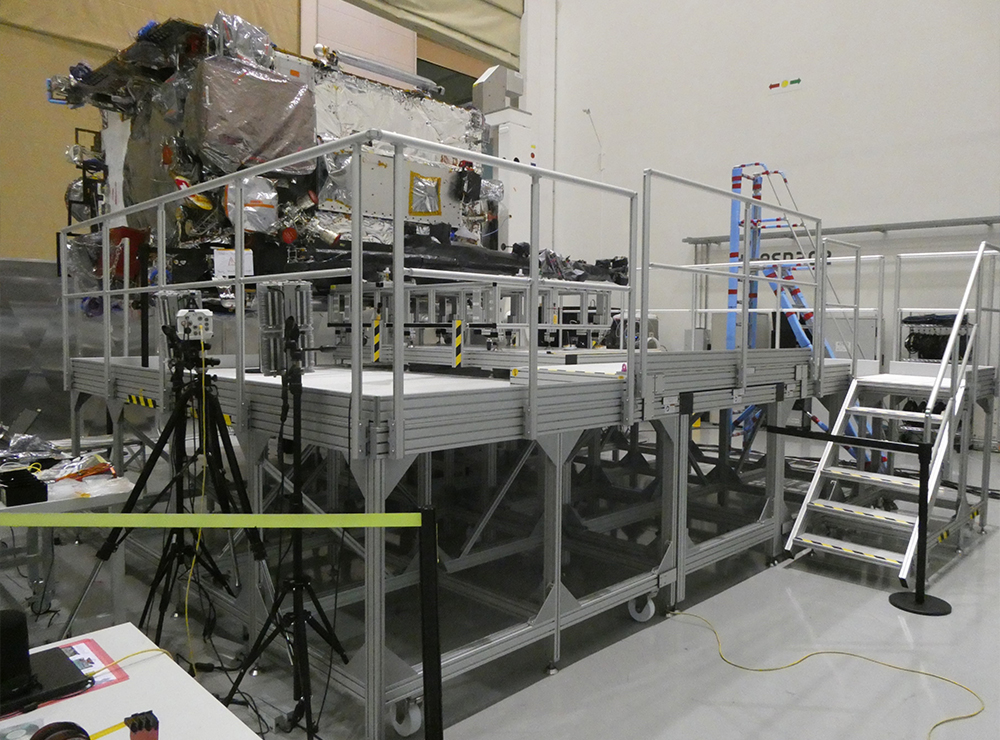

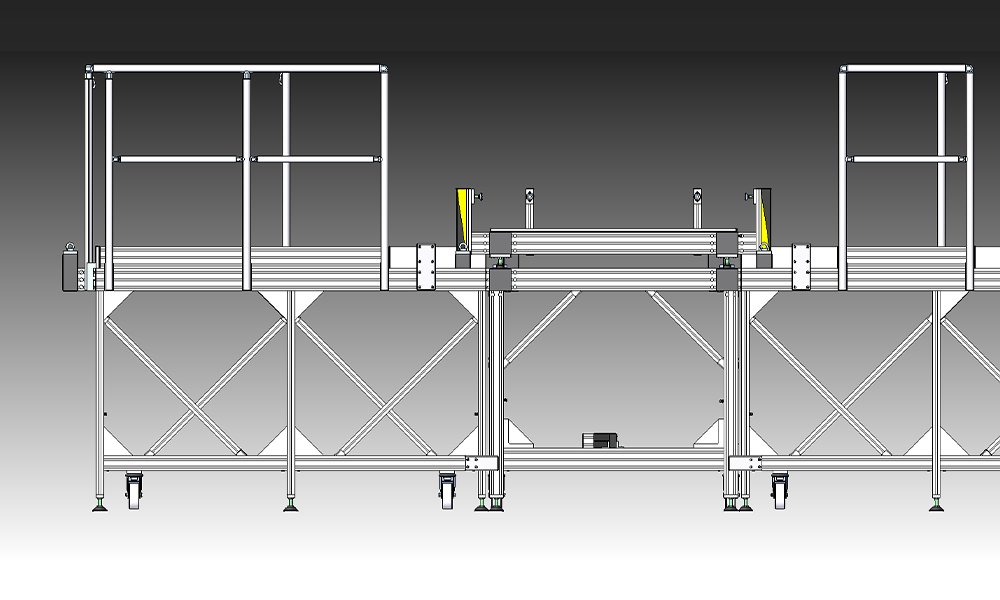

Insgesamt wurden sechs Baugruppen an Airbus geliefert. Daraus entstand ein circa 5.700 mm breites und 5.330 mm langes Podest. Dessen Geländer befindet sich auf einer Höhe von 1.300 mm und ist über eine Treppe zu erreichen. „Unser gesamtes System wiegt circa 2,8 t und besteht aus über 4.000 Einzelteilen. Bis zur Fertigstellung hatten wir dabei umfangreiche und teils auch sehr spezielle Anforderungen zu erfüllen“, erklärt Christian Kirchdorffer, verantwortlich für den Bereich Kundenlösungen bei item. Die gesamte Konstruktion auf Basis des item Treppen/Podeste-Systems diente hauptsächlich einem Zweck: Es ging darum, gravitationsfreie Bedingungen zu simulieren. Nur so war es möglich, die MAGBOOM-Entfaltung möglichst realitätsnah zu testen. Das Podest fungierte als Unterkonstruktion, das den MAGBOOM optimal abstützte.

Besondere Anforderungen: Schwingungstechnisch entkoppelt, ESD-sicher, reinraumtauglich

Die Arbeitsfläche musste von der Unterkonstruktion des MAGBOOM mechanisch vollständig entkoppelt werden. Somit konnten die Mitarbeiterinnen und Mitarbeiter Prüfungen am Messarm vornehmen, ohne Schwingungen oder Vibrationen von der Plattform aus zu übertragen. Alle Komponenten mussten nicht nur rostfrei, sondern auch reinraumtauglich sein. Eine vollständige Erfüllung der Reinraumanforderungen ist in der Satellitenfertigung üblich. Da die Konstruktion also in einem Reinraum aufgestellt werden musste, gab es auch für die Bearbeitung der Aluminiumprofile spezielle Anforderungen: Beim Zuschneiden von Profilen wird nämlich zur Kühlung häufig Öl verwendet. Dies kann zur Folge haben, dass Rückstände und Schmierfilme an der Profilinnenseite haften bleiben und dadurch die Umgebung verunreinigen. Die Kühlung beim Zuschnitt der Profile erfolgt bei item hingegen mit Isopropanol – hier kommt es zu einer rückstandsfreien Ausgasung. Daher entsprechen die sehr sauberen Profile den Reinraumanforderungen.

Per Analyse ließ sich nachweisen, dass die statischen Anforderungen erfüllt wurden. Neben der Erfüllung den Reinraum- und statischen Anforderungen war auch ESD-Schutz ein Muss.

Sämtliche Komponenten durften nur sehr geringen Eigenmagnetismus aufweisen. Damit sollte verhindert werden, dass die Ergebnisse der empfindlichen Messgeräte durch die Konstruktion verfälscht werden. „Zahlreiche Verbinder mussten extra aus Edelstahl angefertigt werden. Daher tauschten wir beispielsweise Nutensteine, Standfüße, Winkel und Schrauben aus herkömmlichem Stahl gegen Edelstahlkomponenten aus“, berichtet Joachim Pfeff, der bei item für die Konstruktion der Kundenlösungen zuständig ist. Zudem mussten verschiedene statische Anforderungen erfüllt werden. Die Plattform wurde für eine Belastung von 200 kg/m2 ausgelegt. Für den obersten Einsatztisch, der „Rollerskate“ genannt wird, war vorgeschrieben, dass er eine statische Last von 100 kg tragen soll. Mithilfe eines Krans wurde der Rollerskate auf das mittlere Podest gehoben und dort ausgerichtet. Folglich musste er zusätzliche Belastungen durch den Transport aushalten. Dabei durfte die elastische Verformung der Oberfläche nicht größer als 1 mm sein. Per Analyse ließ sich nachweisen, dass die statischen Anforderungen erfüllt wurden. Neben der Erfüllung der Reinraum- und statischen Anforderungen war auch ESD-Schutz ein Muss.

Sicheres Podest: Gegen Arbeitsunfälle und Schwingungsübertragung

Auch in den Bereichen Arbeitsschutz und Sicherheit vertraute Airbus auf die jahrzehntelange Erfahrung und das Fachwissen von item. Die Konstruktion gestaltete man nach den geltenden Regeln und Normen für Arbeitsschutz und Arbeitssicherheit sowie weiteren Vorschriften der Berufsgenossenschaften. Dank der umfassenden Beachtung der sicherheitstechnischen Aspekte entstand ein sicheres Arbeitsumfeld. Unfälle und Stürze wurden somit gezielt vermieden. Zudem führte item eine statische Berechnung der gesamten Konstruktion durch und ermittelte die Durchbiegung der einzelnen Komponenten. Insgesamt bestand die größte Herausforderung in der Konstruktion eines Podests, durch das keinerlei Schwingungen auf Messarm und Messinstrumente übertragen werden. Daher konstruierte man mehrere Podeste als separate Baugruppen. Diese sind durch eine Brücke miteinander verbunden. Dies verhindert schwingungstechnische Übertragungen. An mehreren Punkten liegt der Rollerskate auf der mittleren Ebene des Podests auf. Kräfte werden in den Boden abgeleitet.

Einfacher Transport und verlässliche Stabilität

Alle sechs Baugruppen (linkes, mittleres und rechtes Podest, Brücke, Treppe und Rollerskate) lassen sich einzeln transportieren. Mithilfe von Lenkrollen, die am Gestell montiert sind, werden die einzelnen Podeste an die gewünschte Position geschoben. Für die benötigte Stabilität sorgen höhenverstellbare und rutschfeste Stellfüße, zumal sie eine erste Justierung ermöglichen. Das mittlere Segment kann dreifach in der Höhe verstellt werden. Durch die untersten Stellfüße wird dabei zunächst eine grobe Einstellung vorgenommen. Dieses mittlere Segment dient auch zur Platzierung eines weiteren Podests, das ebenfalls über höhenverstellbare Stellfüße verfügt. Weitere Stellfüße am Rollerskate gewährleisten, dass sich die Ebenen äußerst präzise in der Höhe ausrichten lassen. Nicht zuletzt ermöglicht das durchdachte Verstell-System eine Einstellbarkeit der Entfaltebene auf 0.05°. Dies war eine entscheidende Anforderung für den Entfaltvorgang des MAGBOOM.

Vollste Zufriedenheit auch bei Logistik und Kundenservice

Aufbau und Montage der einzelnen Baugruppen wurden umfassend dokumentiert. Da anfangs noch nicht feststand, ob die Baugruppen mit einem Kran oder per Gabelstapler transportiert werden, mussten entsprechende Vorkehrungen getroffen werden. „Wir konnten die gesamte Konstruktion vor Ort bei item prüfen und abnehmen. Erst dann wurden die einzelnen Baugruppen in speziell angefertigten Kisten aufwändig verpackt und nach Frankreich transportiert“, berichtet Simon Tröndle. „Somit war item nicht nur mit der Konstruktion betraut, sondern kümmerte sich auch um die Logistik. Während des gesamten Projektes hat item uns optimal betreut. Wir standen jederzeit in engem Kontakt zu einem Ansprechpartner auf Augenhöhe, der sich in unsere spezielle Raumfahrer-Denkweise sehr gut eingearbeitet hat. Ich bewerte die Zusammenarbeit trotz der zahlreichen und zum Teil komplexen Anforderungen als sehr produktiv und lösungsorientiert.“

Sie möchten regelmäßig über die Anwendungsmöglichkeiten der item Produkte informiert werden? Dann haben wir genau das Richtige für Sie: Abonnieren Sie doch einfach den item Blog über die Box oben rechts!