La sonda spaziale JUICE è attualmente alla ricerca di vita extraterrestre. Airbus ha utilizzato il sistema per scala e pedane di item per realizzare una struttura di prova per il braccio di misurazione della sonda.

Airbus non è solo uno dei maggiori produttori al mondo di aerei civili. La divisione Airbus Aircraft, infatti, è una realtà innovatrice nella produzione di tecnologia spaziale in Europa. Oltre a satelliti per le telecomunicazioni e l’osservazione terrestre, infatti, essa sviluppa, costruisce e sottopone a test anche sonde per l’esplorazione del sistema solare. La sonda spaziale JUICE (Jupiter Icy Moons Explorer) impiegherà quasi quattro anni per esplorare il sistema gioviano: con i suoi sensori e strumenti di misura cercherà la presenza di potenziali habitat idonei alla vita. Negli anni scorsi Airbus ha sviluppato e costruito questa sonda gioviana di 6,2 t per l’Agenzia spaziale europea (European Space Agency, ESA) e il 14.04.2023, dalla stazione spaziale di Kourou, nella Guiana Francese, l’ha lanciata nello spazio diretta verso Giove a bordo di un lanciatore Ariane 5. Prima di partire per il viaggio di perlustrazione, tuttavia, JUICE ha dovuto superare diversi test nei centri di integrazione satellitare Airbus di Friedrichshafen e Tolosa. Sulla base del sistema per scale e pedane, item ha realizzato per Airbus una soluzione che assolve a due importanti funzioni: da una parte funge da piattaforma di lavoro, dall’altra da sottostruttura per un braccio megnetometrico lungo circa 10 metri (MAGBOOM).

Aree di applicazione per scale e pedane

Nel whitepaper sono disponibili altri campi di applicazione industriale per scale, pedane e parapetti conformi alle norme e alle macchine.

WHITEPAPER

Una missione spaziale per rispondere a domande fondamentali

I satelliti gioviani Ganimede, Europa e Callisto sono compatibili con la vita? Ospitano realmente forme di vita extraterrestre? Le risposte a queste affascinanti domande ce le fornirà la missione della sonda JUICE. Airbus dispone di una vasta esperienza nel campo della Deep Space Exploration, ossia dell’esplorazione delle regioni più remote dell’universo: tra le referenze spiccano il satellite BepiColombo per l’esplorazione di Mercurio e la sonda cometaria Rosetta con il suo lander Philae. Dal momento che l’azienda francese figura come principale appaltatrice di JUICE, è a capo di un consorzio formato da oltre 60 aziende europee. La progettazione e la costruzione della sonda spaziale JUICE ha coinvolto oltre 150 collaboratori presso diverse sedi. La missione prevede principalmente l’esplorazione degli oceani al di sotto dei ghiacci che ricoprono i satelliti di Giove. La struttura interna dei corpi celesti può essere determinata con maggiore precisione mediante sistemi di sensori magnetici.

Ultimi test decisivi prima del lancio nello spazio

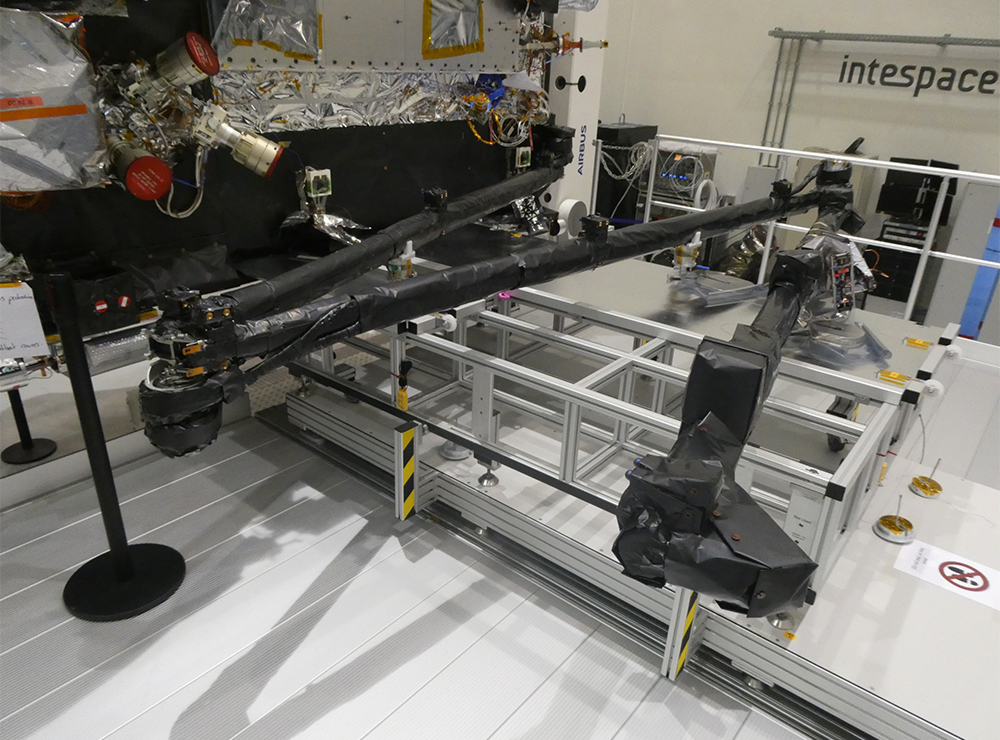

Per queste ragioni, il braccio megnetometrico (MAGBOOM) costituisce una componente fondamentale della sonda. Su di esso sono montati cinque strumenti di misura sensibili ai campi magnetici. Questo braccio di misura pesa complessivamente circa 50 kg, è composto da materiali non magnetici e può essere esteso fino a una lunghezza di 10,6 metri. Queste caratteristiche assicurano che la sonda spaziale JUICE non influisca in alcun modo sulle misurazioni. Nell’agosto 2021 si è svolto un altro test sotto forma di assemblaggio finale e test finali. Per questo JUICE è stata portata nel centro di integrazione satellitare di Airbus a Tolosa.

Era necessaria una sottostruttura speciale affinché il braccio estendibile potesse essere dispiegato a terra per un test. La struttura ha sostenuto il braccio durante l’apertura, evitando che questo si danneggiasse o piegasse.

I test hanno interessato sia la sonda sia il sofisticato braccio di misura. Per eseguire i lavori di installazione e controllo sul braccio estremamente sensibile, i responsabili di Airbus avevano bisogno di una costruzione speciale: il braccio estendibile è stato infatti realizzato con materiale ultraleggero e dimensionato per condizioni di assenza di gravità. Per poter utilizzare a terra il braccio estendibile a scopo di test era necessaria una sottostruttura speciale. La struttura ha sostenuto il braccio durante l’apertura, evitando che questo si danneggiasse o piegasse.

Speciale struttura di test item formata da oltre 4.000 singoli componenti

È qui che item fa la propria comparsa nella storia di questa missione spaziale europea: in stretto coordinamento con Airbus è stata progettata una soluzione speciale con i componenti del sistema per scale e pedane. Questa struttura offriva al braccio di misura il supporto ottimale, perché malgrado la sua lunghezza, gli consentiva comunque una parziale estensione. Airbus aveva già famigliarità con item: “Conoscevamo già il sistema di profilati in alluminio modulare e gli accessori perché in passato avevamo realizzato con item alcune piccole strutture di test. I profilati sono particolarmente indicati per il nostro progetto perché sono realizzati in alluminio e quindi sono magneticamente compatibili con la sonda spaziale. L’interazione magnetica è quindi minima, se non addirittura nulla”, afferma Simon Tröndle, ingegnere di sistema presso Airbus.

L’intera costruzione basata sul sistema per scale e pedane aveva lo scopo principale di simulare condizioni di assenza di gravità.

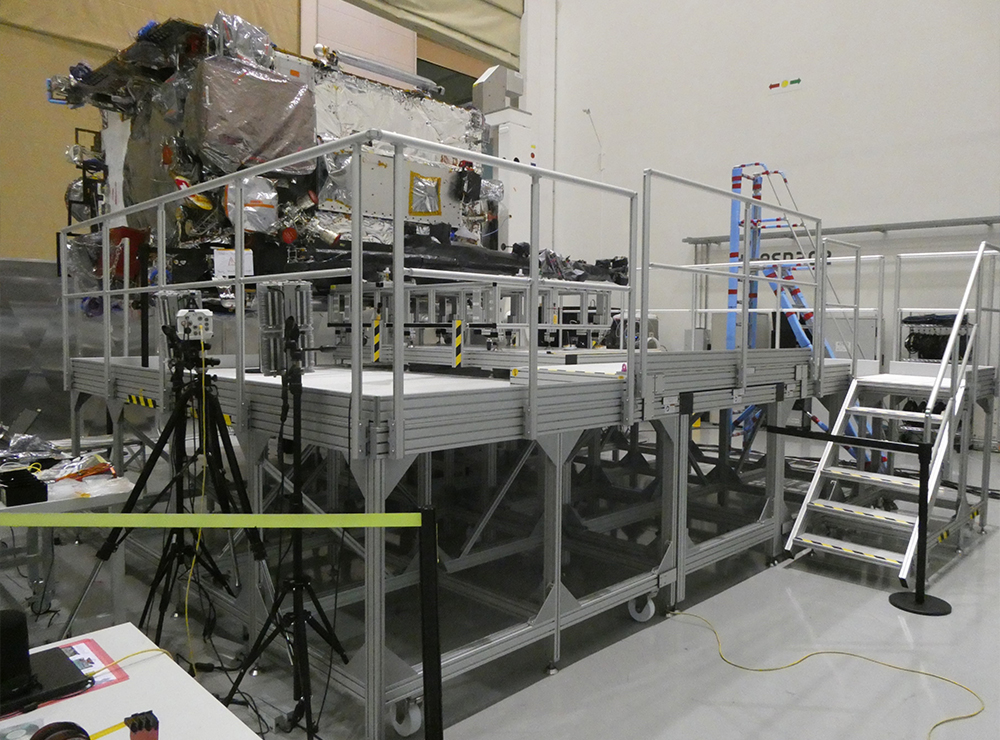

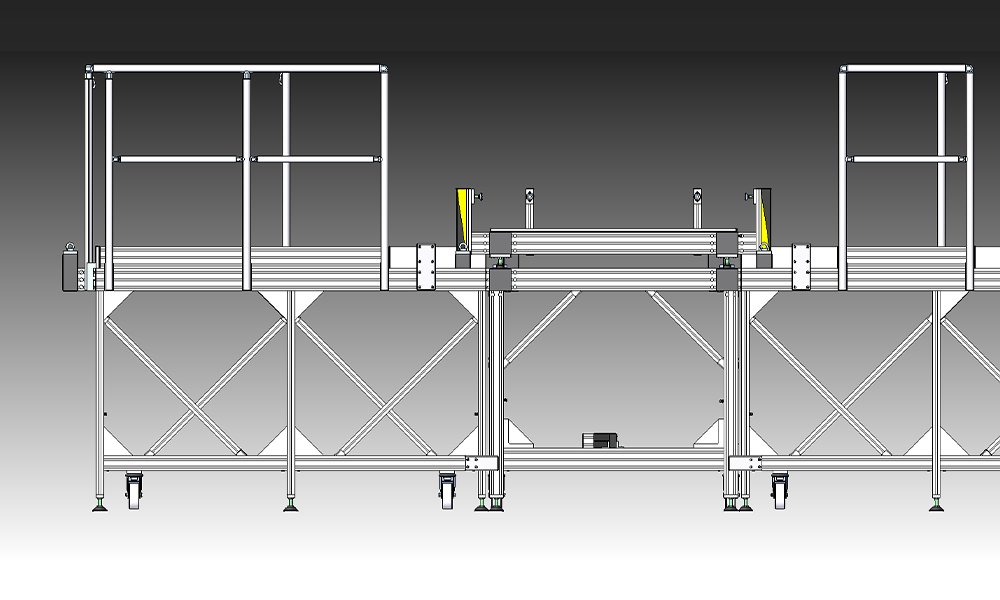

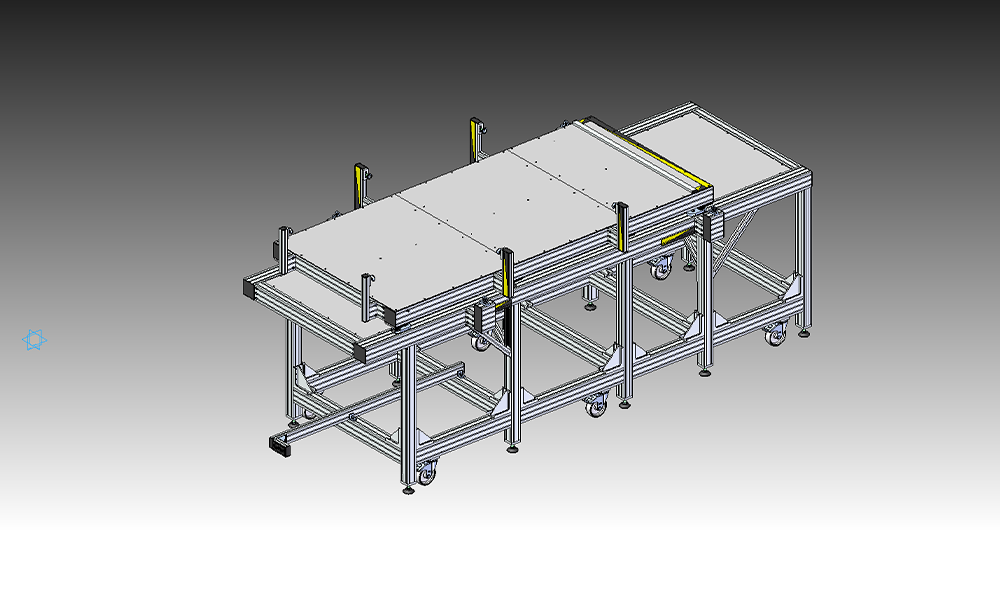

Complessivamente abbiamo consegnato ad Airbus sei gruppi che hanno permesso di realizzare una pedana larga circa 5.700 mm e lunga circa 5.330 mm. Il parapetto si trova a un’altezza di 1.300 mm ed è raggiungibile salendo una scala. “Il nostro intero sistema pesa circa 2,8 t ed è composto da oltre 4.000 componenti. Entro la data prevista per il completamento dovevamo soddisfare requisiti elevati e talvolta molto specifici”, spiega Christian Kirchdorffer, responsabile delle soluzioni per i clienti di item. L’intera costruzione basata sul sistema per scale e pedane aveva lo scopo principale di simulare condizioni di assenza di gravità. Solo così era possibile testare l’estensione di MAGBOOM in condizioni realistiche. La pedana fungeva da sottostruttura in grado di garantire un sostegno ottimale al MAGBOOM.

Requisiti speciali: priva di vibrazioni, antistatica e idonea alla camera bianca

La superficie di lavoro doveva essere completamente separata, sotto il profilo meccanico, dalla sottostruttura del MAGBOOM. In tal modo i collaboratori potevano eseguire controlli sul braccio di misura senza che dalla piattaforma venissero trasmesse vibrazioni. Tutti i componenti dovevano essere non solo inossidabili, ma anche idonei all’uso in camera bianca. Il pieno soddisfacimento dei requisiti di idoneità all’uso in camera bianca è molto comune nella produzione di satelliti. Dal momento che la struttura doveva essere montata in una camera bianca, anche la lavorazione dei profilati di alluminio era soggetta a speciali requisiti: per raffreddare i profilati durante il taglio, infatti, viene spesso utilizzato dell’olio. Questo può fare sì che sul lato interno dei profilati rimangano residui e sottili veli di olio che contaminano l’ambiente. In item, il raffreddamento durante il taglio dei profilati viene eseguito con isopropanolo, il cui degassamento non lascia residui. Ecco perché la pulizia dei profilati soddisfa i requisiti per camera bianca.

L’analisi ha dimostrato che i requisiti statici erano soddisfatti. Oltre a esaudire anche i requisiti per camere bianche, la protezione ESD era un’esigenza.

Tutti i componenti potevano presentare solo un magnetismo intrinseco minimo. Questo per evitare che i risultati dei sensibili strumenti di misura venissero falsati dalla struttura. “È stato necessario realizzare appositamente parecchi connettori in acciaio inossidabile. Per questo abbiamo sostituito ad esempio tasselli scorrevoli, piedini di regolazione, squadre e viti in acciaio tradizionale con componenti in acciaio inossidabile”, spiega Joachim Pfeff, responsabile item della progettazione delle soluzioni per i clienti. Inoltre, era necessario soddisfare diversi requisiti di statica. La piattaforma è stata progettata per un carico di 200 kg/m2. Il tavolo collocato più in alto, chiamato “rollerskate”, doveva essere in grado di sostenere un carico statico di 100 kg. Il rollerskate è stato sollevato sulla pedana centrale e allineato con l’ausilio di una gru. Di conseguenza, esso doveva anche resistere alle sollecitazioni aggiuntive prodotte durante il trasporto. In particolare, la deformazione elastica della superficie non doveva essere maggiore di 1 mm. Le analisi condotte hanno permesso di dimostrare che i requisiti di statica erano stati soddisfatti. Oltre al soddisfacimento dei requisiti di statica e per camera bianca, anche la protezione dalle ESD era fondamentale.

Una pedana sicura: contro gli infortuni sul lavoro e la trasmissione delle vibrazioni

Airbus si è affidata all’esperienza pluriennale e alle competenze tecniche di item anche nel campo della protezione e della sicurezza sul lavoro. La progettazione si è svolta secondo le regole e le norme vigenti in materia di protezione e sicurezza sul lavoro, nonché secondo le ulteriori prescrizioni delle associazioni di categoria. Grazie al pieno rispetto degli aspetti tecnici di sicurezza è stato possibile creare un ambiente di lavoro sicuro che ha permesso di evitare in modo mirato infortuni e cadute. Inoltre, item ha condotto un calcolo statico dell’intera struttura e ha determinato la flessione dei singoli componenti. Complessivamente, la sfida più impegnativa era rappresentata dalla costruzione di una pedana attraverso la quale nessuna vibrazione potesse essere trasmessa al braccio e agli strumenti di misura. Per tale ragione sono state costruite più pedane come gruppi separati collegati gli uni agli altri da un ponte. Questo impedisce la trasmissione di vibrazioni. Il rollerskate poggia sul piano centrale della pedana in diversi punti. Le forze vengono scaricate nel pavimento.

Semplicità di trasporto e stabilità affidabile

Tutti e sei i gruppi (pedana sinistra, centrale e destra, ponte, scala e rollerskate) possono essere trasportati singolarmente. Grazie alle ruote orientabili montate in corrispondenza del telaio, le singole pedane possono essere spinte nella posizione desiderata. I piedini di regolazione antiscivolo regolabili in altezza conferiscono la necessaria stabilità, soprattutto perché consentono una regolazione iniziale. L’altezza del segmento centrale può essere regolata su tre livelli. I piedini di regolazione posti più in basso consentono di eseguire una prima regolazione di massima. Questo segmento centrale serve anche al posizionamento di un’ulteriore pedana, anch’essa dotata di piedini regolabili in altezza. Gli ulteriori piedini di regolazione in corrispondenza del rollerskate garantiscono una precisione millimetrica di allineamento dell’altezza dei piani. Come se non bastasse, il sofisticato sistema di regolazione consente una precisione di impostazione del piano di estensione di 0,05°. Questo era un requisito decisivo per il processo di estensione del MAGBOOM.

Massima soddisfazione anche sotto il profilo della logistica e dell’assistenza clienti

La costruzione e il montaggio dei singoli gruppi sono stati ampiamente documentati. Dal momento che all’inizio non era ancora chiaro se i gruppi sarebbero stati trasportati con una gru o un carrello elevatore, è stato necessario adottare alcune precauzioni. “Siamo riusciti a controllare e collaudare l’intera costruzione sul posto, in item. Solo successivamente i singoli gruppi sono stati accuratamente imballati in casse realizzate appositamente e trasportati in Francia”, racconta Simon Tröndle. “Quindi a item non è stata commissionata solo la costruzione, ma anche la logistica. L’assistenza di item è stata ottima durante l’intero progetto. Siamo sempre rimasti a stretto contatto con un interlocutore che si è calato perfettamente nella nostra mentalità di astronauti. Malgrado le numerose sfide, in parte anche complesse, ritengo che la collaborazione sia stata molto produttiva e orientata alla soluzione”.

Se desideri essere informato regolarmente sui possibili utilizzi dei prodotti item, iscriviti al blog tramite il box in alto a destra!