Un metodo promettente per aumentare l’efficienza: spiegato in modo sintetico e comprensibile da tutti.

Chi è alle prime armi può percepire il mondo della Lean Production come piuttosto inaccessibile. Questo in particolare a causa della terminologia. Le abbreviazioni sono frequenti, soprattutto perché spesso si tratta di concetti di uso comune nella cultura giapponese, ma poco conosciuti in Europa. Per orientarsi meglio sono utili le definizioni pratiche. Fatta eccezione per gli intramontabili Muda, di cui parleremo alla fine, questo articolo non verterà sui concetti di Lean Production più tipici, quanto piuttosto su quelli che tendono a passare in secondo piano rispetto agli altri metodi di Lean Production. Per i primi due concetti ciò si deve in parte al fatto che si tratta di perfezionamenti di idee Lean. È quindi evidente quanta importanza abbia assunto la Lean Production come motore dell’industria.

ConWIP, ovvero utilizzo costante

Il ConWIP (“Constant Work in Process”) è un principio di controllo della produzione salito alla ribalta negli anni ‘90. Il processo, sviluppato da Wallace J. Hopp e Mark L. Spearman, non fa parte dei metodi di Lean Production “classici”, ma può essere chiaramente collocato in questo contesto. Come il Kanban, si tratta di un sistema pull. L’obiettivo di ConWIP è quello di mantenere costanti le scorte durante il montaggio e di garantire un flusso continuo di materiale senza sovraccaricare il sistema di lavoro.

Con ConWIP l’utilizzo delle risorse può essere mantenuto il più costante possibile.

Come il Kanban, anche ConWIP si basa sull’utilizzo di schede che contengono informazioni sull’ordine di produzione. Tuttavia, tra i due metodi vi è una differenza sostanziale: una scheda Kanban circola solo tra due postazioni di lavoro consecutive. Quando invece il montaggio è organizzato secondo il principio ConWIP, la scheda ConWIP accompagna l’intero ordine di lavorazione. Al termine del montaggio, la scheda viene restituita alla gestione ordini. Solo allora può iniziare l’ordine successivo. In questo modo l’utilizzo delle risorse può essere mantenuto il più costante possibile.

POLCA: più flessibilità!

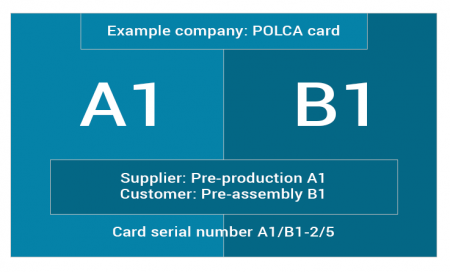

Il metodo Lean POLCA significa “Paired-Cell Overlapping Loops of Cards with Authorization”. Esso viene utilizzato quando il Kanban raggiunge i propri limiti. In presenza di grande varietà/basso volume, infatti, il Kanban mostra chiari limiti. Una particolarità del metodo POLCA è l’utilizzo di parti “pull” e parti “push”. Affinché l’ordine possa iniziare devono essere soddisfatte entrambe le condizioni seguenti:

- deve essere presente una scheda POLCA (= pull)

- deve essere stata raggiunta quanto meno la data di inizio (= probabile push)

Nella pratica, POLCA funziona come segue: Per i compiti di produzione vengono definite diverse celle per determinate fasi di lavoro. A seconda del prodotto, quindi, un ordine passa attraverso celle definite. Durante la pianificazione di massima, le celle che sono in relazione tra loro vengono raggruppate a formare una coppia o un anello. Ad ogni anello viene quindi assegnato un certo numero di schede per un determinato periodo di tempo. Tali schede POLCA vengono affisse alla lavagna POLCA dell’anello di celle.

Il metodo POLCA assicura che il prodotto possa sempre essere ulteriormente lavorato in una fase successiva.

Durante l’elaborazione dei compiti le schede vengono inoltrate per poi tornare indietro. Esempio: supponiamo che un anello sia costituito dalle celle di montaggio A e B con diverse fasi di lavoro consecutive. A lavoro ultimato, l’isola A consegna la scheda con l’ordine (cioè con il materiale) all’isola B, che la restituisce ad A al termine del lavoro. Se non è disponibile nessuna scheda, l’ordine non può nemmeno essere iniziato.

Particolarità del metodo POLCA

Le schede POLCA non riportano alcuna data di inizio. Questa è memorizzata, ad esempio, in un sistema ERP o stampata da tale sistema e conservata nella cella. Le schede POLCA sono relativamente neutre. Esse indicano unicamente la disponibilità della cella successiva e non vengono assegnate in maniera fissa ad alcun ordine. Il vantaggio del raggruppamento delle celle consiste nella garanzia di un buon flusso tra di esse, con una conseguente riduzione del tempo di ciclo. In questo modo la pianificazione delle risorse risulta ancora migliore.

Tuttavia, diversamente da Kanban e ConWIP, qui le scorte non vengono mantenute costanti. Mentre lì la produzione può iniziare solo dopo la trasformazione delle scorte, con il metodo POLCA la produzione è consentita solo se nella cella successiva è disponibile una scheda POLCA. Entrambi gli approcci (Kanban/ConWIP e POLCA) mirano a non sovraccaricare il sistema per prevenire lunghi tempi di ciclo degli ordini.

Evitare gli errori in modo mirato con Poka Yoke

Questo concetto è chiarito dal principio del miglioramento continuo: la perfezione assoluta non può essere raggiunta, ma questo non è un buon motivo per rassegnarsi. Nella Lean Production, infatti, l’obiettivo è sempre quello di accorciare ulteriormente i tempi di ciclo. E il Poka Yoke ne è una chiara espressione. Questa definizione utilizzata nel campo della Lean Production si compone dei termini giapponesi poka (errore accidentale/sfortunato) e yoku (evitare). Il Poka Yoke affina la capacità di vedere gli errori tipici e indica i modi per contrastarli efficacemente. Sono disponibili diversi strumenti, come dispositivi tecnici, checklist o contrassegni colorati. In questo modo è possibile ottimizzare non solo i processi esistenti: chi dispone di una sufficiente esperienza pratica, infatti, può anticipare le probabili fonti di errore e adottare tempestivamente le opportune contromisure.

Il prelievo di denaro allo sportello bancomat è un perfetto esempio di Poka Yoke “duro”.

È importante anche operare una distinzione tra Poka Yoke “duro” e “morbido”. Un Poka Yoke “duro” è una misura volta a evitare un errore. Nella vita di tutti i giorni ne incontriamo un esempio tipico allo sportello bancomat: il denaro può essere prelevato solo dopo che la carta è stata rimossa dalla macchina. Questo evita che i clienti delle banche prelevino il denaro e dimentichino la carta. Un esempio di Poka Yoke “morbido”, invece, è il noto punto termico delle padelle. Quando si raggiunge la temperatura perfetta, i motivi scompaiono e il punto è completamente rosso. In questo modo è possibile evitare gli errori di cottura più comuni. Ciò nonostante, gli errori non possono essere esclusi completamente perché la padella può comunque essere troppo fredda o troppo calda.

7 Muda: conoscere e contrastare le tipologie di spreco

Il concetto di Muda (= “attività insensata”) è senza dubbio uno dei più noti della Lean Production tanto che spesso accade che le aziende si concentrino troppo sul Muda e ignorino Mura e Muri, con conseguenti problemi di produzione. Ad esempio, l’improvvisa riduzione delle scorte ottenuta con l’introduzione di un One-Piece-Flow senza il miglioramento continuo del processo non porta mai a una maggiore efficienza. Al contrario, la produttività diminuisce.

Non va dimenticato che, fondamentalmente, per il tempo di ciclo in produzione il Mura (“squilibrio”) è ancora più dannoso. In molti casi, è il Mura la causa del Muda. Ecco perché il Mura viene identificato anche come la reale fonte di spreco. Ma oltre al Muda e al Mura bisogna considerare anche il Muri (“sovraccarico”). Insieme formano le 3 M e mostrano tutto ciò che è superfluo, ossia che aumenta il tempo di ciclo in produzione. In questo articolo ci limiteremo all’aspetto dello spreco. Ecco una panoramica delle diverse misure contro i 7 Muda:

Evitare movimentazioni di materiale superflue:

avvicinare le stazioni di lavoro. Se possibile, le fasi di lavoro dovrebbero essere sincronizzate e concatenate.

Ridurre le scorte di magazzino:

definire processi standardizzati e stabili.

Evitare movimenti non ergonomici:

studiare le basi dell’ergonomia nell’industria e utilizzare un sistema per postazioni di lavoro ergonomico.

Ridurre i tempi di attesa evitabili:

garantire un carico di lavoro ottimale dei collaboratori, ad esempio tramite stazioni multiple.

Semplificare la lavorazione:

promuovere il miglioramento continuo invece di concentrarsi eccessivamente su dettagli non funzionali.

Sovrapproduzione:

interiorizzare il principio Pull (vedere sopra) e sincronizzare la catena di processo con il ritmo del cliente.

Miglioramento continuo:

essere sempre aperti alle possibilità di ottimizzazione e non accontentarsi mai del livello raggiunto.

Ti interessano storie entusiasmanti e innovazioni dal mondo della Lean Production? Allora abbiamo quello che fa per te: clicca sulla casella in alto a destra e abbonati al blog item!