Vielversprechende Methode zur Effizienzsteigerung – kompakt und einsteigerfreundlich erklärt.

Für Neulinge mag die Welt der Lean Production auf den ersten Blick recht unzugänglich wirken. Dies liegt vor allem an der Terminologie. Abkürzungen sind nicht selten, zumal man es häufig mit Konzepten zu tun hat, die in der japanischen Kultur weitverbreitet, in Europa jedoch kaum bekannt sind. Praxisnahe Definitionen sind daher hilfreich, um sich besser zurechtzufinden. Im Folgenden soll es – mit Ausnahme des „Evergreens“ Muda zum Abschluss – jedoch nicht um typische Lean-Production-Begriffe gehen. Im Vordergrund stehen stattdessen Konzepte, die im Vergleich zu anderen Methoden der Lean Production eher aus dem Blick geraten. Bei den ersten beiden Begriffen liegt dies auch daran, dass es sich um Weiterentwicklungen von Lean-Ideen handelt. Daran wird besonders deutlich, wie bedeutsam die Lean Production als Impulsgeber für die Industrie geworden ist. Wenn Sie mehr über die Grundlagen der Lean Production erfahren möchten, ist die kostenfreie Online-Weiterbildung in der item Academy genau das Richtige für Sie.

Flexibler und effizienter dank Pull-Prinzip

Pull statt Push, Ausrichtung am Kundenbedarf anstelle einer Prognose: Das Pull-Prinzip führt zu einer verbesserten Lieferperformance und Termintreue. Erfahren Sie im kostenfreien Leitfaden, wie Sie mit verschiedenen Pull-Methoden Ihre Prozesse in der Produktion optimieren.

JETZT SICHERN

Durch ConWIP zu konstanter Auslastung

Bei ConWIP („Constant Work in Process“) handelt es sich um ein in den 1990er-Jahren bekannt gewordenes Prinzip zur Steuerung der Fertigung. Das von Wallace J. Hopp und Mark L. Spearman entwickelte Verfahren gehört nicht zu den „klassischen“ Methoden der Lean Production, ist jedoch eindeutig in deren Umfeld zu verorten. Es handelt sich, wie bei Kanban auch, um ein Pull-System. Ziel von ConWIP ist es, die Bestände in der Montage konstant zu halten und einen kontinuierlichen Materialfluss zu gewährleisten, ohne das Arbeitssystem zu überlasten.

Mit ConWIP kann die Auslastung möglichst konstant gehalten werden.

Analog zu Kanban basiert auch ConWIP auf dem Einsatz von Karten, die Informationen zum Fertigungsauftrag enthalten. Es gibt jedoch einen entscheidenden Unterschied zwischen beiden Methoden: Eine Kanban-Karte zirkuliert jeweils nur zwischen zwei Arbeitsstationen, die aufeinander folgen. Wenn hingegen die Montage per ConWIP-Prinzip organisiert wird, begleitet die ConWIP-Karte den gesamten Arbeitsauftrag. Wenn die Montage abgeschlossen ist, gelangt die Karte schließlich wieder zurück in die Auftragsverwaltung. Erst dann kann der nächste Auftrag beginnen. Somit kann die Auslastung möglichst konstant gehalten werden.

POLCA: Ein Plus an Flexibilität

Die Lean-Methode POLCA steht für „Paired-Cell Overlapping Loops of Cards with Authorization“. Sie wird eingesetzt, wenn Kanban an seine Grenzen kommt. Im Fall von High-Mix/Low-Volume stößt Kanban, wie oben erwähnt, an seine Grenzen. Eine Besonderheit von POLCA besteht darin, dass hierbei Pull- und Push-Anteile zum Tragen kommen. Es müssen nämlich diese beiden Bedingungen für einen Auftragsstart vorliegen:

- Eine POLCA-Karte muss vorliegen (= Pull)

- Der Starttermin muss mindestens erreicht sein (= eher Push)

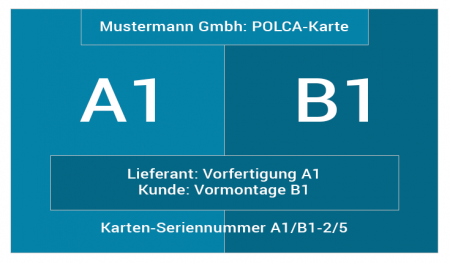

POLCA funktioniert in der Praxis folgendermaßen: Für die Aufgaben in der Fertigung werden verschiedene Zellen für bestimmte Arbeitsschritte definiert. Je nach Produkt durchläuft ein Auftrag also bestimmte Zellen. Bei der Grobplanung werden zusammenhängende Zellen als Paarung beziehungsweise Schleife zusammengefasst. Jede Schleife bekommt nun für einen festgelegten Zeitraum eine bestimmte Kartenanzahl zugeteilt. Diese POLCA-Karten werden jeweils auf dem POLCA-Board der Zellschleife befestigt.

POLCA stellt sicher, dass ein Produkt in einem nächsten Schritt weiterbearbeitet werden kann.

Während der Bearbeitung der Aufgaben werden diese Karten weitergereicht und gehen anschließend wieder zurück. Ein Beispiel: Nehmen wir an, eine Schleife besteht aus den Montagzellen A und B mit mehreren aufeinanderfolgenden Arbeitsschritten. Nach erfolgter Arbeit gibt Insel A die Karte mitsamt Auftrag (d.h. mit dem Material) an Insel B, die sie nach getaner Arbeit wieder an A zurückspielt. Wenn es keine Karte gibt, darf der Auftrag gar nicht erst begonnen werden.

Besonderheiten der POLCA-Methode

POLCA-Karten tragen keine Starttermine. Diese sind etwa in einem ERP-System oder als Ausdruck aus dem ERP in der Zelle hinterlegt. Dagegen sind POLCA-Karten relativ neutral gehalten. Sie symbolisieren nur eine freie Kapazität in der nächsten Zelle und sind keinem Auftrag fest zugeordnet. Der Vorteil der Gruppierung von Zellen besteht darin, dass so für einen guten Fluss zwischen den Zellen gesorgt wird, was zu einer niedrigen Durchlaufzeit führt. Überhaupt lassen sich Ressourcen somit noch besser planen.

Hier wird jedoch nicht wie bei Kanban und ConWIP der Bestand konstant gehalten. Dort darf erst produziert werden, wenn Bestand verarbeitet worden ist. Bei POLCA hingegen darf erst produziert werden, wenn Kapazität in Form einer POLCA-Karte in der nächsten Zelle frei wird. Es geht bei beiden Prinzipien (Kanban/ConWIP und POLCA) darum, das System nicht zu überlasten, was mit langen Auftragsdurchlaufzeiten verbunden wäre.

Mit Poka Yoke Fehler gezielt vermeiden

Gerade die Idee der kontinuierlichen Verbesserung bringt es auf den Punkt: Absolute Perfektion lässt sich nicht erreichen, doch dies ist kein Grund für Resignation. Stattdessen geht es in der Lean Production immer darum, die Durchlaufzeit zu verkürzen. Auch in Poka Yoke kommt dies zum Ausdruck. Dieser Lean-Production-Begriff setzt sich aus den japanischen Bezeichnungen für „unglückliche/zufällige Fehler“ (= poka) und Vermeidung (= yoku) zusammen. Poka Yoke schärft den Blick für typische Fehler und zeigt Wege auf, um effektiv dagegen vorzugehen. Hierfür gibt es zahlreiche Hilfsmittel – wie technische Vorrichtungen, Checklisten oder farbliche Markierungen. Somit können nicht nur bestehende Prozesse optimiert werden: Wer über ausreichende Praxiserfahrung verfügt, kann wahrscheinliche Fehlerquellen antizipieren und frühzeitig Gegenmaßnahmen ergreifen.

Die Geldentnahme am Bankautomaten ist ein perfektes Beispiel für hartes Poka Yoke.

Zudem ist die Unterscheidung zwischen hartem und weichem Poka Yoke wichtig. Bei hartem Poka Yoke handelt es sich um Maßnahmen, die einen Fehler vermeiden. Einem bekannten Beispiel aus dem Alltag begegnet man am Geldautomaten: Das Geld lässt sich nur entnehmen, wenn zuvor die Karte aus dem Automaten entfernt wurde. Auf diese Weise wird vermieden, dass Bankkunden nur das Geld an sich nehmen und dabei die Karte vergessen. Weiches Poka Yoke hingegen zeigt sich bei dem bekannten Thermal-Spot von Bratpfannen. Wenn die perfekte Temperatur erreicht ist, verschwinden die Muster und der Spot ist vollkommen rot. Somit können die häufigsten Bratfehler vermieden werden. Fehler lassen sich dennoch nicht komplett ausschließen, denn die Pfanne kann zu kalt oder zu heiß sein.

7 Muda: Verschwendungsarten kennen und angehen

Zweifelsohne gehört Muda (= „sinnlose Tätigkeit“) zu den bekanntesten Lean-Production-Begriffen. Es geschieht nicht selten, dass sich Unternehmen zu sehr auf Muda fokussieren und Mura und Muri außer Acht lassen. Dies kann zu Problemen in der Produktion führen. Beispielsweise bewirkt ein schlagartiges Reduzieren des Bestands – etwa durch die Einführung von One-Piece-Flow ohne eine kontinuierliche Verbesserung des Prozesses – keinesfalls mehr Effizienz. Stattdessen sinkt die Produktivität.

Dabei sollte nicht vergessen werden, dass Mura („Unausgeglichenheit“) im Grunde noch schädlicher für die Durchlaufzeit in der Produktion ist. Mura ist sogar in vielen Fällen die Quelle für Muda. Daher wird Mura auch als die eigentliche Quelle der Verschwendung bezeichnet. Neben Muda und Mura gibt es noch Muri („Überlastung“). Zusammen ergeben sie die 3M und zeigen das Überflüssige auf, was in der Produktion die Durchlaufzeit erhöht. An dieser Stelle beschränken wir uns jedoch auf den Aspekt der Verschwendung. Hier ein Überblick verschiedener Maßnahmen gegen die 7 Muda:

Vermeidung von überflüssigen Materialbewegungen:

Rücken Sie Arbeitsstationen näher zusammen. Falls möglich, sollten Sie die Arbeitsschritte takten und verketten.

Reduzierung von Lagerbeständen:

Etablieren Sie standardisierte und stabile Prozesse.

Vermeidung von nicht-ergonomischen Bewegungen:

Beschäftigen Sie sich mit den Grundlagen der Ergonomie in der Industrie und setzen Sie ein ergonomisches Arbeitsplatzsystem ein.

Senkung vermeidbarer Wartezeiten:

Gewährleisten Sie eine optimale Auslastung der Mitarbeiter, etwa durch eine Mehrstationenbedienung.

Vereinfachung der Verarbeitung:

Führen Sie kontinuierliche Verbesserungen durch, anstatt sich zu sehr auf nicht-funktionale Details zu stürzen.

Überproduktion:

Verinnerlichen Sie das Pull-Prinzip (siehe oben) und synchronisieren Sie die Prozesskette mit dem Kundentakt.

Kontinuierliche Verbesserung:

Seien Sie immer offen für Optimierungsmöglichkeiten und geben Sie sich nie mit dem Status Quo zufrieden.

Sie interessieren sich für spannende Geschichten und Neuerungen aus der Welt der Lean Production? Dann haben wir das Richtige für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!