Cuando un microchip falla, los expertos del SGS Institut Fresenius de Dresde tienen que averiguar por qué.

Las descargas electrostáticas (ESD) son una de esas cosas que todos hemos experimentado en nuestra vida cotidiana. Tocas algo y, de repente, salta una chispa. Esto ocurre cuando la diferencia de potencial eléctrico entre ambos cuerpos es suficiente para provocar una ecualización de cargas. Este tipo de descargas electrostáticas generan cantidades de energía comparativamente bajas, pero son suficientes para causar daños críticos a determinados circuitos de los microchips. Aunque hay circuitos de protección, su eficacia es limitada. Es por esto que los componentes se someten a rigurosas pruebas de ESD antes de lanzarlos al mercado para descubrir posibles deficiencias. Sin embargo, con frecuencia se producen daños por ESD cuando el cliente final utiliza el componente, en cuyo momento es devuelto al proveedor, quien intenta entonces determinar la causa del posible daño. En ambos casos, es en este momento cuando entra en juego el SGS Institut Fresenius GmbH de Dresde, que está dedicado a la microelectrónica y es un importante proveedor de servicios de análisis en este campo.

Los daños por ESD están en el detalle

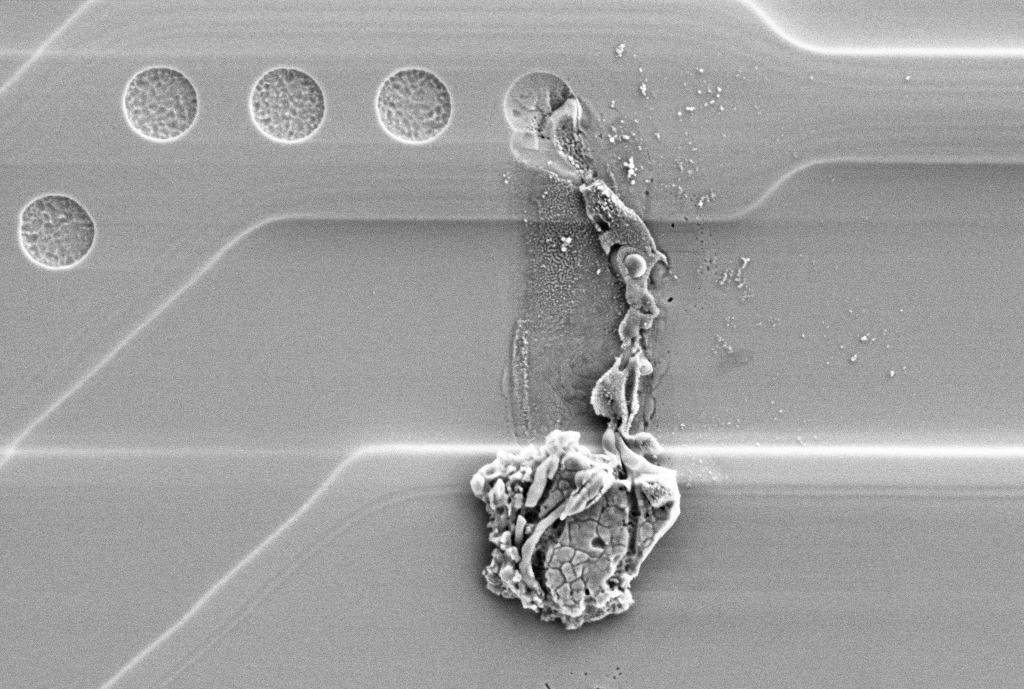

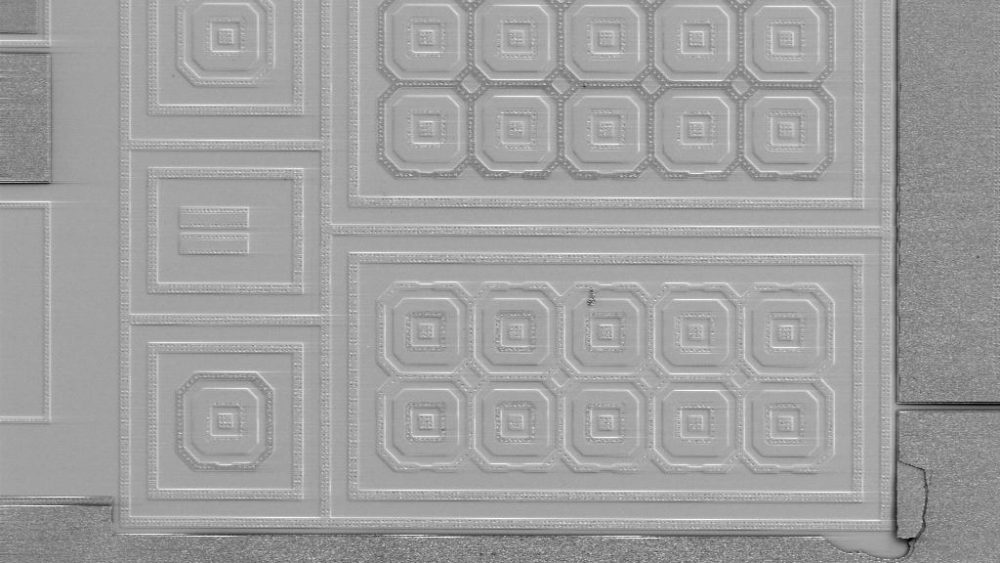

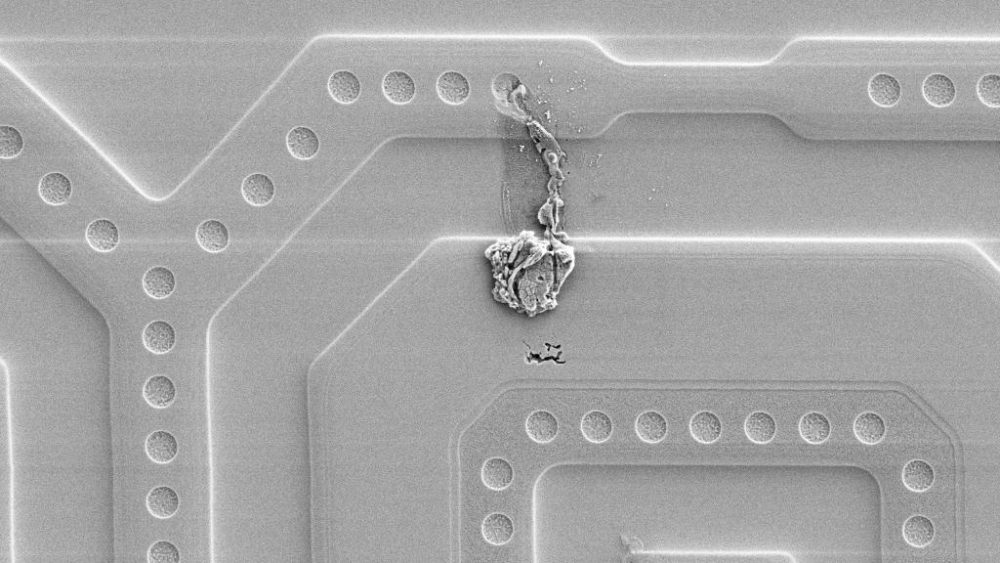

La ingeniería mecánica ha producido principalmente estaciones de trabajo que garantizan una protección ESD eficaz, que incluye ropa, suelos, mesas y bastidores especiales, por ejemplo. Sin embargo, hace falta un microscopio electrónico para determinar los daños finos por ESD tras el incidente. “Con un microscopio óptico solo serían apreciables los daños gruesos con una fusión significativa, pero esto no es así en general, ya que los daños por ESD causan relativamente poca fusión. El primer paso es retirar todo el nivel de cableado de un componente dañado en un proceso químico húmedo, es decir, aplicando un ácido”, explica el director del laboratorio, Thomas Freitag. De este modo se hace visible el nivel del semiconductor y, por tanto, también el sustrato de silicio. Los transistores se encuentran en este nivel, junto con todos los componentes que son susceptibles a ESD.

La descarga genera temperaturas de ignición muy superiores a 1.000 grados, que provocan que la superficie de silicio se funda.

Con ayuda del microscopio electrónico, es posible trazar la ruta de la corriente disruptiva en estos componentes, que es creada por una descarga electrostática. “La descarga genera temperaturas de ignición muy superiores a 1.000 grados, que provocan que la superficie de silicio se funda”, señala el director de planta Gerald Dallmann. Esta ruta de la corriente disruptiva se sitúa entre dos áreas activas (que aparecen elevadas en las figuras 1 y 2). En estos casos, los daños por ESD son claramente identificables, ya que son muy característicos.

Identificar los daños por ESD: solo una parte de la cartera de servicios

Sin embargo, también hay trabajos en los que se utilizan equipos de pruebas para cargar componentes deliberadamente. Este tipo de prueba ESD es útil, p.ej. para los circuitos de reciente desarrollo en preparación para el lanzamiento al mercado. “Las siguientes preguntas son pertinentes en las pruebas en las que se utiliza una carga para cargar o sobrecargar los componentes: ¿dónde se ha producido el daño exactamente? ¿Qué circuitos de protección han sido efectivos y cuáles no?”, plantea Dallman. Para cargar los modelos de forma realista, se utilizan modelos de simulación ESD. Los más frecuentes son el modelo del cuerpo humano (HBM) y el modelo de máquina (MM). Mientras un HBM simula la descarga de un cuerpo humano a un componente, el MM simula la descarga de una máquina.

Las energías que genera el EOS son mucho más grandes y pueden hacer que un componente se funda por completo.

Además, suele ser necesario decidir si se trata de una ESD o incluso de un EOS (“sobreesfuerzo eléctrico”). Esto no siempre es fácil. Fundamentalmente, los componentes eléctricos están siempre dimensionados y construidos para corrientes y voltajes máximos concretos. “No obstante, cuando se sobrecarga el componente, se producen igniciones muy diferentes de las relacionadas con la ESD. Las energías que genera el EOS son mucho más grandes y pueden hacer que un componente se funda por completo”, explica Dallmann. El EOS se produce en general cuando el cliente está utilizando el componente. Sin embargo, también hay casos en que resulta difícil diferenciar entre ESD y EOS, por lo que todos los matices cuentan.

Red global de expertos

El SGS Institut Fresenius GmbH es un proveedor clave de analíticas de carácter no médico. El laboratorio independiente se fundó en Wiesbaden en 1848. En 2004, se integró en SGS, la principal empresa de pruebas y certificación del mundo. Este Grupo suizo tiene una plantilla global de más de 97.000 personas repartidas por más de 2.600 plantas. Cada planta tiene su propia especialidad. El hecho de que la planta de Dresde se dedique a la ESD se debe en gran medida a su larga tradición de microelectrónica. Dos departamentos de lo que era entonces Zentrum Mikroelektronik Dresden constituyeron una compañía independiente en 1990. Ahora es uno de los principales proveedores de servicios industriales para caracterizar materiales, superficies y capas finas. Además del análisis propiamente dicho, sus conocimientos técnicos y amplia red de trabajo permiten a Gerald Dallman y su equipo prestar asistencia específica para empresas.