Quando i microchip sono difettosi, è compito degli esperti dell’SGS Institut Fresenius di Dresda scoprire la causa del difetto.

Tutti abbiamo sperimento una scarica elettrostatica (ESD = “electrostatic discharge”) almeno una volta nella vita: quella scintilla improvvisa avvertita nell’istante in cui abbiamo toccato un oggetto. Essa è il risultato della compensazione delle cariche di due corpi caratterizzati da una forte differenza di potenziale. Sebbene le energie liberate durante la scarica elettrostatica siano relativamente ridotte, sono sufficienti per danneggiare sensibilmente i circuiti dei microchip. Esistono circuiti di protezione, ma la loro efficacia è limitata. Per questo motivo, prima di essere lanciati sul mercato i componenti vengono sottoposti a prove ESD dettagliate per individuare eventuali difetti. Spesso, tuttavia, i danni causati dalle ESD si manifestano solo durante l’uso del prodotto presso il cliente finale. Il componente viene restituito al fornitore, che cerca di determinare la causa del possibile danno da ESD. Per entrambi, la sede di Dresda dell’SGS Institut Fresenius GmbH, specializzata in “microelettronica”, entra in gioco come fornitore di servizi leader per le analisi necessarie.

I danni da ESD si nascondono nei dettagli

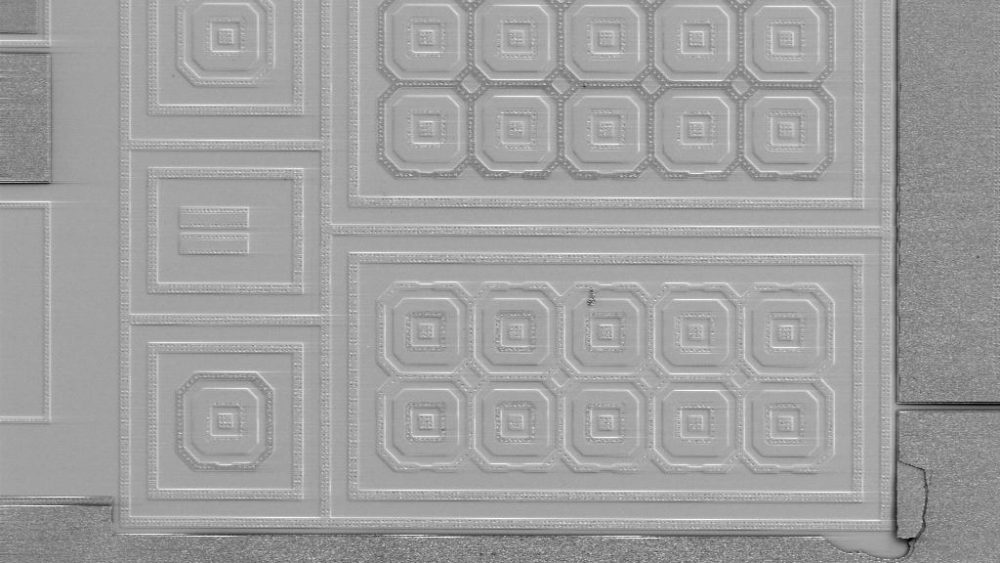

Nelle aziende meccaniche sono soprattutto le soluzioni per la postazione di lavoro a garantire un’efficace protezione dalle ESD. Tra queste figurano indumenti, pavimenti, piani per tavoli o intelaiature speciali. Ma per determinare in un secondo momento i danni da ESD impercettibili è necessario un microscopio elettronico. “Con un microscopio ottico sarebbero visibili solo quelli che causano una fusione significativa. Tuttavia, non è sempre così perché le fusioni causate da ESD sono relativamente piccole. Per prima cosa, l’intero livello di cablaggio del componente danneggiato deve essere rimosso con metodi chimici a umido, cioè corroso con acidi”, spiega il responsabile di laboratorio Thomas Freitag. Questo rende visibile il livello semiconduttore vero e proprio, ossia il substrato di silicio. Si tratta del livello in cui si trovano i transistor o, più in generale, i componenti sensibili alle scariche elettrostatiche.

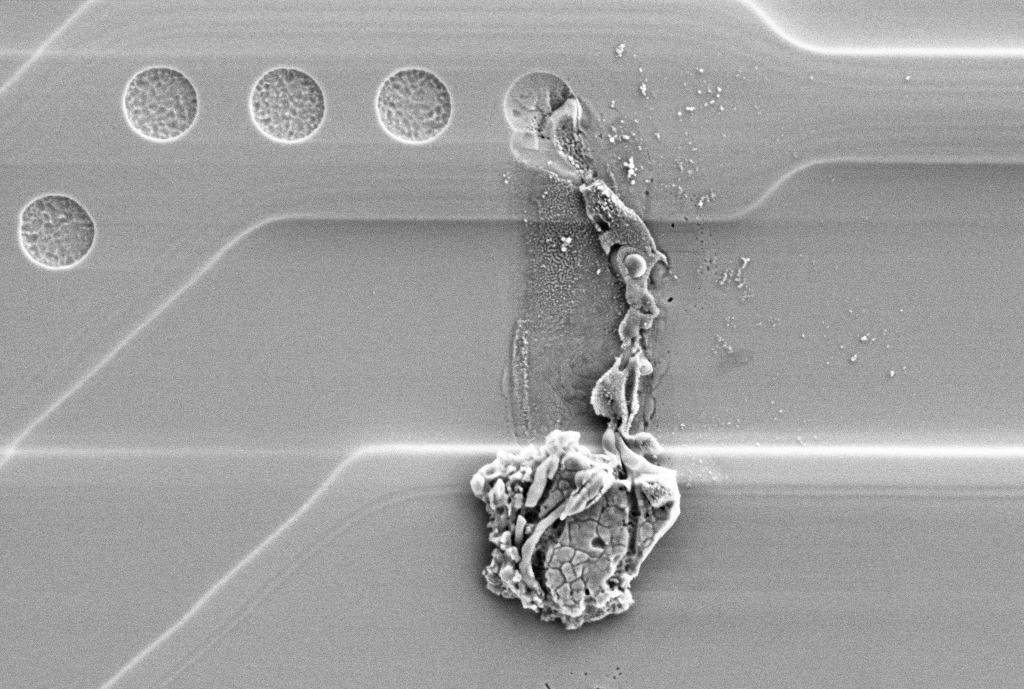

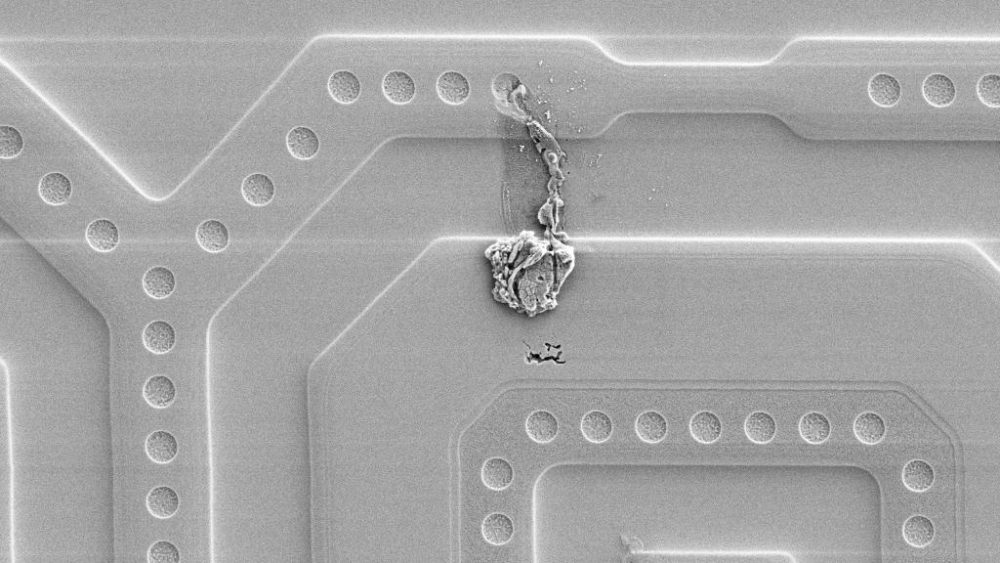

Per un breve periodo di tempo si raggiungono temperature di gran lunga superiori a 1000 gradi, il che provoca la fusione della superficie di silicio.

Se analizzati al microscopio elettronico, essi mostrano i cosiddetti percorsi delle scariche elettriche, creati dalla scarica elettrostatica. “Per un breve periodo di tempo si raggiungono temperature di gran lunga superiori a 1000 gradi, il che provoca la fusione della superficie di silicio”, afferma il responsabile di sede Gerald Dallmann. Il percorso della corrente di scarica si trova tra due aree attive (più in alto nelle figure 1 e 2). In tal caso, i danni da ESD possono essere identificati chiaramente grazie al loro aspetto caratteristico.

Determinare i danni da ESD: solo una parte dello spettro di potenza

Esistono anche ordini in cui ai componenti vengono deliberatamente applicate cariche con apparecchiature di prova. L’esecuzione di prove ESD di questo tipo è utile, ad esempio, per i circuiti di nuova concezione che non sono ancora pronti per il mercato. “Nel corso di tali test, durante i quali i componenti vengono caricati o sovraccaricati deliberatamente, è importante porsi le domande seguenti: Dove si è verificato esattamente il danno? Quale circuito di protezione è risultato efficace e quale no?”, afferma Dallmann. Per applicare ai componenti cariche realistiche si fa affidamento sui modelli di simulazione ESD. I modelli più utilizzati sono il Modello del corpo umano (HBM) ed il Modello della macchina (MM). Mentre nell’HBM con un dispositivo di prova viene simulata la scarica di un corpo umano contro un componente, nell’MM viene simulata la scarica di una macchina.

In presenza di EOS le energie liberate sono molto maggiori e un componente può letteralmente fondersi.

Inoltre, spesso è necessario capire se si tratta di un ESD o piuttosto di un EOS (“electrical overstress”). Operare tale distinzione non è semplice. Fondamentalmente, i componenti elettrici vengono sempre dimensionati e progettati per determinate correnti e tensioni massime. “Tuttavia, se il componente viene sovraccaricato si producono scariche chiaramente diverse dalle ESD. In presenza di EOS, infatti, le energie liberate sono molto maggiori e un componente può letteralmente fondersi”, spiega Gerald Dallmann. Di norma, l’EOS si verifica durante l’uso presso il cliente. Vi sono anche casi in cui la distinzione tra ESD e EOS risulta difficile perché dipende da ogni singola sfumatura.

Rete di esperti globale

L’SGS Institut Fresenius GmbH è uno dei più importanti fornitori di analisi non mediche. Il laboratorio indipendente è stato fondato originariamente nel 1848 a Wiesbaden e dal 2004 fa parte di SGS, l’azienda di verifica e certificazione leader a livello mondiale. Il gruppo svizzero impiega oltre 97.000 collaboratori in più di 2.600 sedi in tutto il mondo. Ogni filiale ha la propria specializzazione. Il fatto che quella di Dresda si concentri sull’ESD è una diretta conseguenza della lunga tradizione di microelettronica di questa regione. Due reparti dell’ex Centro per la microelettronica di Dresda sono diventati indipendenti nel 1990. Nel frattempo è diventata uno dei principali fornitori di servizi industriali per la caratterizzazione di materiali, superfici e strati sottili. Oltre che con l’analisi vera e propria, Gerald Dallmann e i suoi colleghi possono assistere le aziende in maniera mirata anche grazie alla loro competenza e a una vasta rete di contatti.