Il perfetto lavoro di squadra con un collega artificiale è realtà.

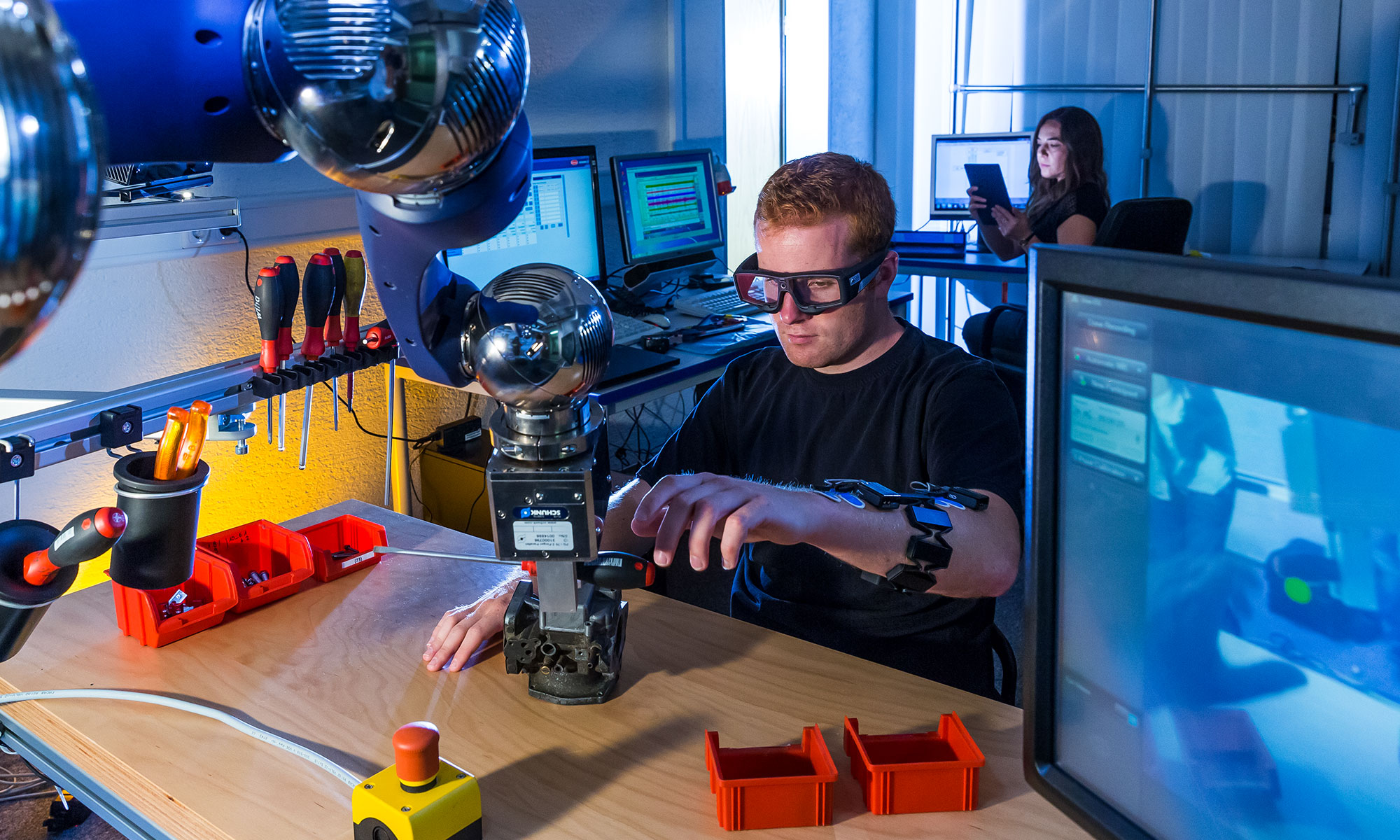

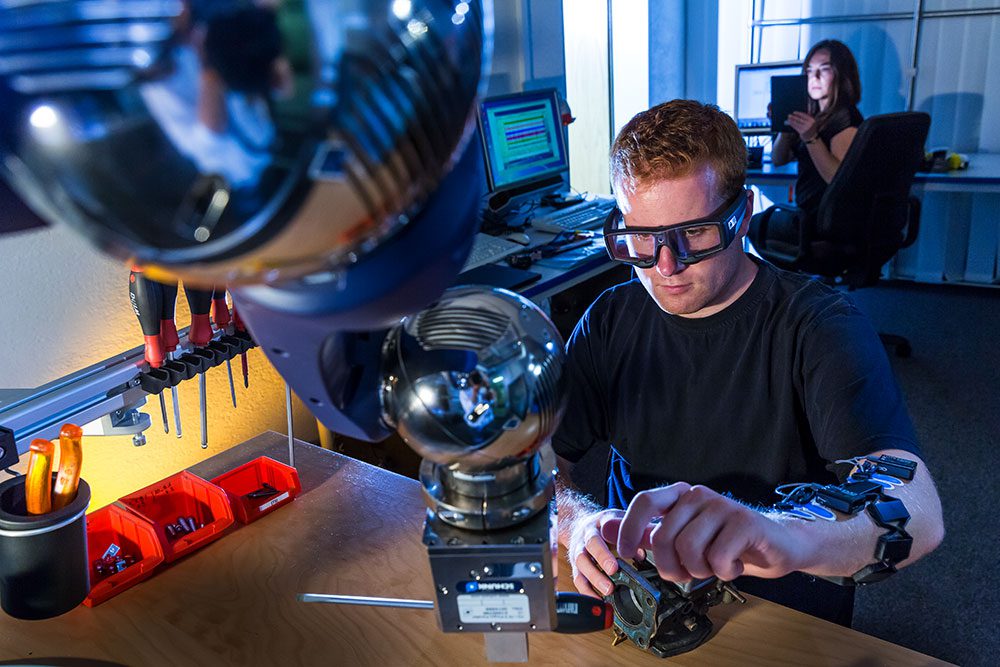

Una delle maggiori innovazioni introdotte dalla digitalizzazione e da Industria 4.0 è la collaborazione tra robot e operatori in carne e ossa. Ciò che qualche anno fa sembrava fantascienza è ormai in una fase di sviluppo avanzata. Tuttavia, il futuro del lavoro solleva numerosi interrogativi: come funziona esattamente la sincronizzazione tra persone e robot? In che misura è possibile conciliare Industria 4.0 ed ergonomia? Henning Petruck è ricercatore associato all’Istituto di scienze del lavoro (IAW) dell’RWTH di Aachen ed è specializzato nella cosiddetta collaborazione tra uomo e macchina. Si tratta di una forma di collaborazione in cui collaboratori e robot lavorano fianco a fianco senza recinzione di sicurezza. Utilizzando una postazione di lavoro appositamente costruita con il Sistema per postazioni di lavoro item, il dottorando del gruppo di eccellenza DFG “Internet of Production” studia come l’assistenza dei robot possa ridurre il carico di lavoro dei collaboratori durante il montaggio.

Lavorare in modo ergonomico e flessibile

L’idea di base della postazione di montaggio “Collaborative Workplace for Assembly” (CoWorkAs) è quella che l’operatore riceva componenti e strumenti da un braccio robotizzato. Si tratta quindi di una collaborazione uomo-macchina al 100% in cui il contatto fisico con un robot ne è la parte principale. “L’operatore può concentrarsi completamente sulle parti della produzione in grado di creare valore aggiunto. Non deve fare altro che assemblare i pezzi, senza raccogliere nulla”, spiega Henning Petruck. Ciò è reso possibile da un’intelaiatura con quattro colonne collega un tavolo da lavoro regolabile in altezza alla predisposizione dei materiali. Sopra vi sono due assi lineari collegati al braccio robotizzato.

Il progetto item ci è piaciuto tantissimo, soprattutto grazie a caratteristiche quali altezza regolabile, flessibilità e modularità.

Ad eccezione di tale braccio, la postazione di lavoro è costituita interamente da soluzioni item. Ciò include anche elementi aggiuntivi come portautensili e supporti per monitor. Nella scelta del fornitore di servizi, il fattore ergonomia ha giocato un ruolo decisivo per i responsabili del progetto. “Ci eravamo rivolti a item in occasione di una fiera chiedendo l’elaborazione di un progetto per noi. Quel progetto ci è piaciuto tantissimo, soprattutto grazie a caratteristiche quali altezza regolabile, flessibilità e modularità”, spiega Petruck. Così l’intera postazione di lavoro è collegata e può essere completamente adattata all’altezza del collaboratore. Inoltre, grazie alla sua struttura modulare, può essere ampliata in qualsiasi momento.

Collaborazione uomo-macchina perfettamente sincronizzata

Il braccio robotizzato afferra il materiale e si muove in direzione dell’operatore. Più si avvicina, più rallenta per evitare collisioni indesiderate. Inoltre, il robot si arresta completamente poco prima di raggiungere il suo collega in carne e ossa. Questo è importante anche per il senso di comfort del collaboratore. È lui che compie il movimento di presa in avanti, non il contrario. “Per l’operatore lavorare con un robot è una situazione completamente nuova. Soprattutto quando il robot dispone di un’area di movimentazione ampia come da noi, ossia quando non è fisso, è possibile che ci sia qualche incertezza. Tali fattori devono essere presi in considerazione”, sottolinea Petruck.

L’algoritmo è in grado di calcolare esattamente quando l’operatore ha bisogno del componente successivo.

Ogni collaborazione uomo-macchina si trova di fronte a una sfida tecnica decisiva: come possiamo prevedere con precisione il comportamento del collaboratore? Nel caso di CoWorkAs, i tempi del collaboratore vengono analizzati mediante il rilevamento delle attività durante il processo di montaggio: Quando terminerà il processo di montaggio? Dopo aver osservato la prima fase, un algoritmo calcola la differenza tra il tempo pianificato e quello effettivamente richiesto. “Sulla base di questo scostamento è possibile prevedere con precisione la durata della fase di montaggio successiva. Questo è fondamentale per consentire al braccio robotizzato di porgere il componente al momento giusto”, afferma Petruck. Se tale movimento venisse eseguito troppo presto, l’operatore sarebbe esposto a uno stress inutile e il robot non sarebbe disponibile per altre operazioni.

Protezione dei dati e ulteriori ricerche

Tra l’altro, con questa forma di collaborazione tra uomo e macchina viene meno qualsiasi preoccupazione in relazione alla protezione dei dati: non è necessario salvare alcun profilo utente. Per tararsi sull’utente l’algoritmo richiede solo pochi input. Basta una sola fase di lavoro. In un prossimo futuro analizzeremo anche la possibilità che il braccio robotizzato possa essere controllato dall’uomo. Per farlo ci ricollegheremo alle ricerche di un collega dell’RWTH di Aachen che ha sviluppato un sistema di controllo per persone paraplegiche in grado di muovere solo la testa. Esse sono in grado di controllare un robot grazie a un sensore di accelerazione montato sulla testa. Tali esperimenti continueranno presso la CoWorkAs.

Ulteriori informazioni sono disponibili nel saggio “Human-Robot Collaboration in Manual Assembly – A Collaborative Workplace” a cui hanno collaborato anche tre esperti di ergonomia di item. Inoltre, la prof. Verena Nitsch, direttrice dell’Istituto di scienze del lavoro dell’RWTH di Aachen, e Henning Petruck saranno lieti di rispondere a tutte le vostre domande.