Perfektes Teamwork mit einem künstlichen Kollegen ist kein Zukunftstraum mehr.

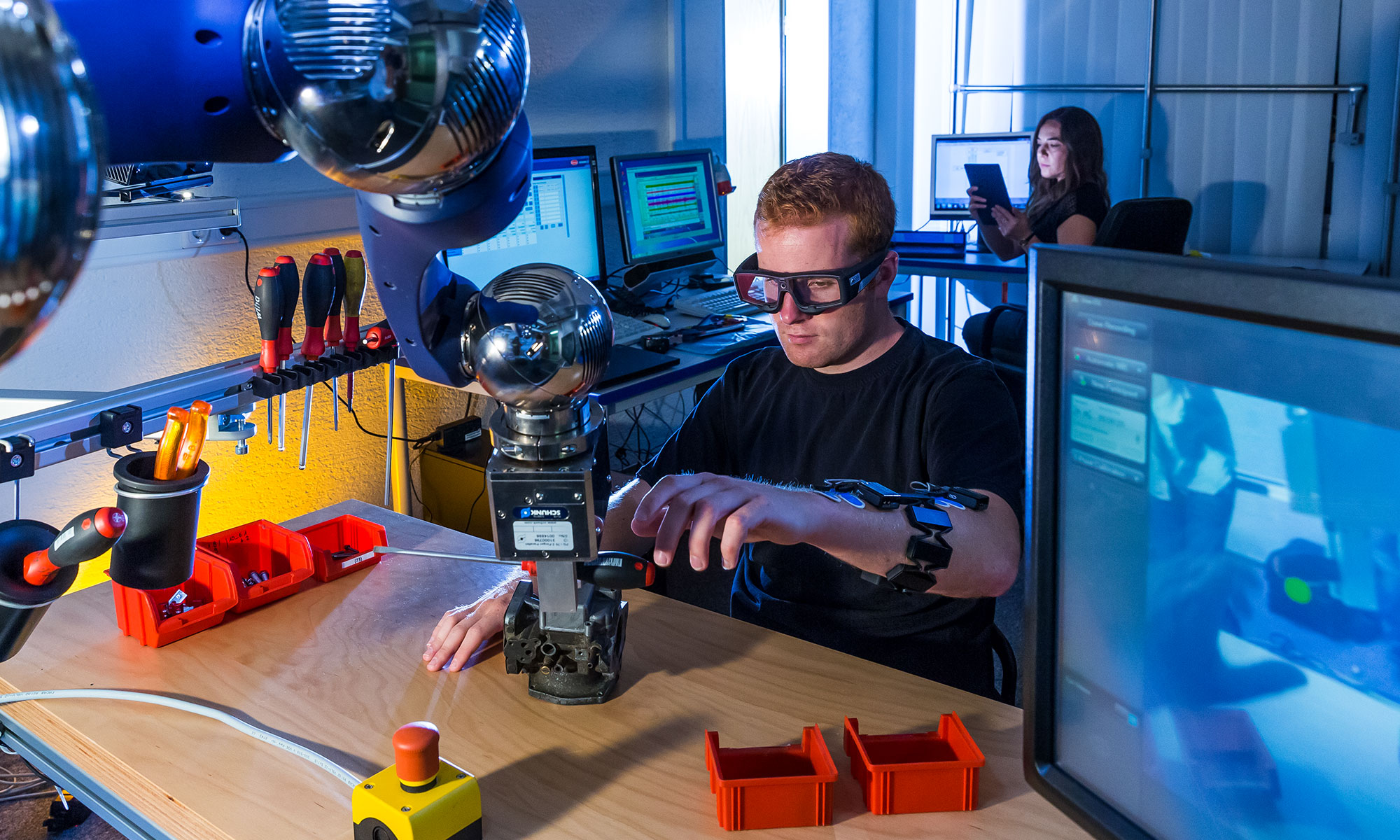

Zu den innovativsten Neuerungen im Rahmen von Digitalisierung und Industrie 4.0 zählt die Zusammenarbeit von menschlichen Arbeitern und Robotern. Was vor einigen Jahren noch wie Science-Fiction klang, ist mittlerweile weit fortgeschritten. Gleichzeitig wirft der Einblick in die Zukunft der Arbeit zahlreiche Fragen auf: Wie funktioniert die Abstimmung von Mensch und Roboter genau? Inwiefern lassen sich Industrie 4.0 und Ergonomie vereinbaren? Henning Petruck ist wissenschaftlicher Mitarbeiter am Institut für Arbeitswissenschaft (IAW) der RWTH Aachen und hat sich auf die sogenannte Mensch-Maschine-Kollaboration spezialisiert. Dabei handelt es sich um eine Form der Zusammenarbeit, bei dem Menschen und Roboter ohne Schutzzaun Hand in Hand arbeiten. Anhand eines speziell errichteten Arbeitsplatzes auf Basis des item Arbeitsplatzsystems erforscht der Doktorand des DFG-Exzellenzclusters „Internet of Production“, wie Roboterunterstützung Werker bei der Montage entlasten kann.

Darum lohnt sich Ergonomie in der Industrie

Ergonomische Arbeitsplatzgestaltung ist eine Investition in die Zukunft: Im kostenfreien Leitfaden erfahren Sie, wie Sie damit die Wertschöpfung erhöhen sowie die Gesundheit, Motivation und Leistungsfähigkeit der Mitarbeitenden erhalten.

JETZT SICHERN

Ergonomisches und flexibles Arbeiten

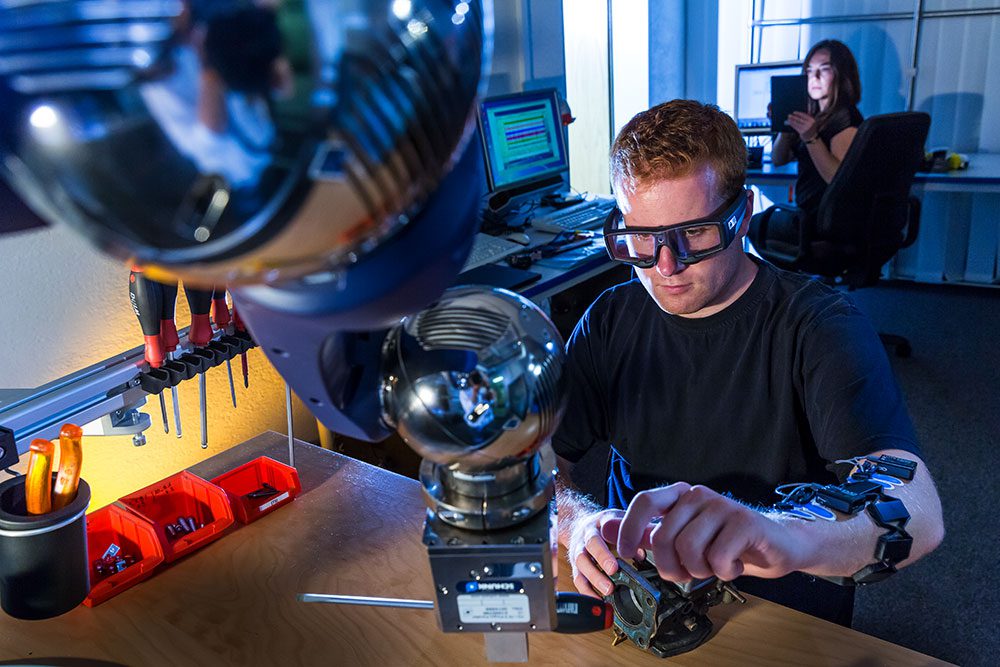

Die Grundidee des Montagearbeitsplatzes „Collaborative Workplace for Assembly“ (CoWorkAs) besteht darin, dass ein Roboterarm dem Werker Bauteile und Werkzeuge anreicht. Es geht hier also um eine hundertprozentige Mensch-Maschine-Kollaboration, bei der physikalischer Kontakt mit einem Roboter im Zentrum steht. „Der Werker kann sich dabei ganz auf die wertschöpfenden Anteile der Produktion konzentrieren. Er muss nur noch die Teile zusammenfügen und sich nichts mehr zusammensuchen“, erklärt Henning Petruck. Möglich wird dies durch folgenden Aufbau: Durch eine Rahmenkonstruktion mit vier Säulen sind ein höhenverstellbarer Arbeitstisch und die Materialbereitstellung miteinander verbunden. Darüber befinden sich zwei Linearachsen, die wiederum mit dem Roboterarm verbunden sind.

Das item Konzept hat uns aufgrund der Höhenverstellbarkeit, Flexibilität und Modularität sehr gefallen.

Bis auf diesen Arm besteht der Arbeitsplatz vollständig aus Lösungen von item. Dazu gehören auch zusätzliche Elemente wie Werkzeug– und Monitorhalter. Bei der Wahl des Dienstleisters spielte für die Projektverantwortlichen natürlich der Faktor Ergonomie eine entscheidende Rolle. „Wir hatten item auf einer Messe angesprochen und daraufhin wurde ein Konzept für uns erstellt. Es hat uns aufgrund der Punkte Höhenverstellbarkeit, Flexibilität und Modularität sehr gefallen“, erklärt Herr Petruck. So ist der gesamte Arbeitsplatz verbunden und lässt sich komplett auf die individuelle Körpergröße des Werkers einstellen. Zudem kann er aufgrund der modularen Bauweise stetig erweitert werden.

Mensch-Maschine-Kollaboration mit perfektem Timing

Der Roboterarm greift sich das Material und bewegt sich in Richtung Arbeiter. Je näher er ihm kommt, desto langsamer wird er, um ungewollte Kollisionen zu vermeiden. Zudem bleibt der Roboter kurz vor seinem menschlichen Kollegen komplett stehen. Dies ist auch für das Komfortempfinden des Menschen wichtig. Er ist es, der die Greifbewegung nach vorne macht – und nicht umgekehrt. „Für den Werker ist es ja eine völlig neue Situation, mit einem Roboter zusammenzuarbeiten. Gerade wenn dieser einen großen Bewegungsraum hat wie bei uns, er also nicht fest stationär aufgebaut ist. Das kann schon für Verunsicherung sorgen. Solche Faktoren muss man berücksichtigen“, betont Herr Petruck.

Der Algorithmus kann genau berechnen, wann der Werker das nächste Bauteil benötigt.

Jede Mensch-Maschine-Kollaboration steht vor einer entscheidenden technischen Herausforderung: Wie lässt sich das menschliche Verhalten präzise vorhersagen? Im Falle des CoWorkAs werden mittels Aktivitätserkennung während des Montagevorgangs die Zeiten des Arbeiters analysiert: Wann ist er mit seinem Montagevorgang fertig? Nachdem er den ersten Durchgang beobachtet hat, berechnet ein Algorithmus die Abweichung zwischen der geplanten und der tatsächlich benötigten Zeit. „Anhand dieser Abweichung kann die Dauer des nächsten Montageschritts präzise prognostiziert werden. Dies ist die Grundlage dafür, dass der Roboterarm das Bauteil zum richtigen Zeitpunkt anreichen kann“, sagt Herr Petruck. Würde dies zu früh geschehen, wäre der Werker unnötigem Stress ausgesetzt und der Roboter nicht für andere Aufgaben verfügbar.

Datenschutz und weitere Forschung

Eventuelle Bedenken in Sachen Datenschutz sind bei dieser Form der Mensch-Maschine-Kollaboration übrigens unbegründet: Gespeicherte Nutzerprofile werden nicht benötigt. Der Algorithmus benötigt nur wenig Input, um sich auf den Nutzer einzustellen. Ein Durchlauf reicht völlig aus. Demnächst soll zudem die menschliche Kontrolle des Roboterarms erforscht werden. Hierbei wird an die Untersuchungen eines Kollegen an der RWTH Aachen angeknüpft. Er hat eine Steuerung für Querschnittsgelähmte entwickelt, die nur noch den Kopf bewegen können. Mittels eines auf dem Kopf befestigten Beschleunigungssensors sind sie in der Lage, durch ihre Kopfbewegungen einen Roboter zu steuern. Am CoWorkAs sollen diese Versuche weitergeführt werden.

Im Aufsatz „Human-Robot Collaboration in Manual Assembly – A Collaborative Workplace“, an dem auch drei Ergonomie-Experten von item beteiligt waren, finden Sie weiterführende Informationen. Darüber hinaus stehen Ihnen Prof. Verena Nitsch, Leiterin des Instituts für Arbeitswissenschaft der RWTH Aachen, und Henning Petruck gerne für Rückfragen zur Verfügung.

Sie interessieren sich für die Digitalisierung und Zukunft des Maschinenbaus? Dann haben wir etwas für Sie: Abonnieren Sie doch einfach den item Blog über die Box oben rechts!