Wykorzystując robota „Cobra20”, item stawia w centrali firmy w Solingen na współpracę człowieka z robotem.

Roboty współpracujące (koboty) są szczególnie poszukiwane do montażu manualnego: Roboty ściśle współpracują ze swoimi ludzkimi kolegami i można je zintegrować w różnych obszarach zastosowań przemysłowych. Uwaga skupiona jest tutaj na tym, aby roboty w sposób przemyślany i sensowny wspierały człowieka. Nieważne, czy do wielkich zakładów czy małych i średnich przedsiębiorstw: zalety kobotów są bardzo wszechstronne. Koboty można szybko dopasować do danych wymagań roboczych, nie potrzebują też dużo miejsca. W przeciwieństwie do klasycznych robotów przemysłowych ci wszechstronni pomocnicy są przeznaczeni do współpracy z człowiekiem, czyli do tego, aby dzielić obszar roboczy z innymi pracownikami bez konieczności montowania barierki. W jaki sposób można najlepiej połączyć współpracę człowieka z robotem z istniejącymi procesami? I jak należy przekazać pracownikom informację, że system zrobotyzowany ułatwi wykonywanie zadań i sprawi, że praca będzie wydajniejsza? Tego rodzaju procedurę omówimy na przykładzie zakładu Solingen, gdzie koboty stosuje się w strefie montażu i magazynie drobnych elementów.

Obszary zastosowania robotów w skrócie

W przewodniku poznasz kolejne obszary zastosowania systemów zrobotyzowanych w przemyśle i wynikające z tego korzyści, a także dowiesz się, dlaczego inwestycja w tego rodzaju rozwiązania opłaca się również małym i średnim przedsiębiorstwom.

Droga do częściowo zautomatyzowanego montażu

Zgodnie z procesem ciągłego doskonalenia podjęto decyzję, aby procesy montażowe w centrali europejskiej item „odchudzić” za pomocą systemu zrobotyzowanego i częściowo zautomatyzować, wydatkując przy tym możliwie mało środków. W ramach tego procesu skupiono się na montażu drobnych części, gdzie czynności wykonywane są głównie ręcznie. Jak wyglądała realizacja tego projektu? Utworzony specjalnie w tym celu zespół przeprowadził kontrolę i analizę procesów w obszarach związanych z obróbką, montażem i konfekcją. Badaniu poddano cały łańcuch procesowy, pojedyncze wyroby, a także stosowane rozwiązania. Zespół sprawdził, jakie rozwiązania są już dostępne na rynku, i które z nich najlepiej nadają się do optymalizacji i automatyzacji własnych wybranych procesów.

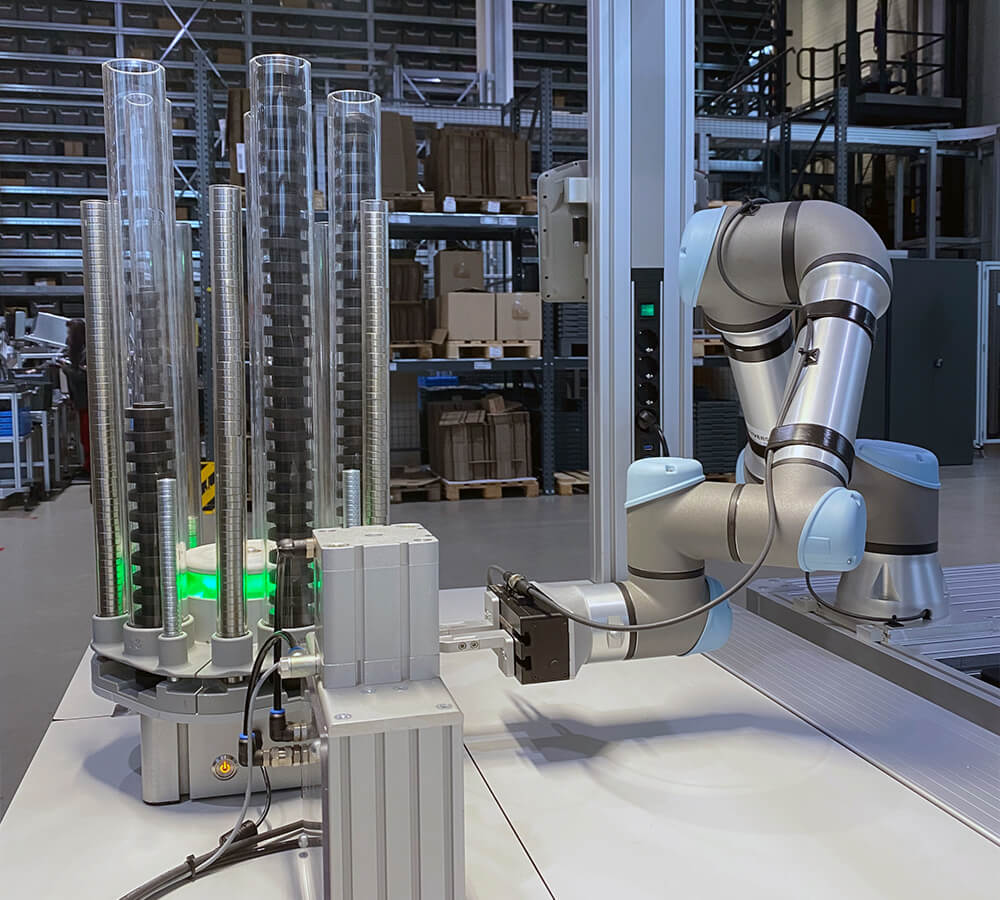

Robot o lekkiej konstrukcji został zintegrowany z istniejącym otoczeniem roboczym przy użyciu systemów modułowych item.

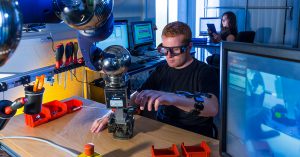

Do realizacji współpracy człowieka z robotem użyto w tym przypadku robota o lekkiej konstrukcji firmy Universal Robots. Najważniejszym aspektem, jaki opracowane rozwiązanie miało uwzględnić, była produkcja wyrobów w małych seriach. Tutaj dało się zauważyć decydujące korzyści systemów zrobotyzowanych dla MŚP, ponieważ realizowane przez nie procesy produkcyjne zwykle muszą często dopasowywać się do zmiennych wymagań klientów. W tym przykładzie chodzi o realizowany wspólnie z robotem montaż rolki tocznej, która składa się z kilku komponentów. Ręczny proces montażowy polegał dotychczas na tym, aby elementy składać jeden po drugim. Dzięki użyciu zrobotyzowanego systemu montażowego pracownicy mieli zostać skutecznie odciążeni przy wykonywaniu swoich czynności. W ramach realizacji projektu użyto własnych produktów, np. ergonomicznych stanowisk pracy oraz wózków do dostarczania materiałów. Robot o lekkiej konstrukcji został zintegrowany z istniejącym otoczeniem roboczym przy użyciu systemów modułowych item. W jednym z kolejnych etapów wykonano montaż systemu pojemników na oddzielnej wyspie funkcyjnej.

Wsparcie pracowników dzięki kobotowi

Wcześniej poszczególne elementy rolki tocznej wypakowywane były na stacji montażu drobnych elementów i umieszczane w kilku pojemnikach, zanim złożono z nich rolkę toczną w pneumatycznym urządzeniu montażowym. Teraz większą część tych czynności wykonuje kobot. Najpierw pracownicy napełniają kilka magazynów przedmiotami do obróbki. Kobot pobiera potrzebne części i umieszcza je w urządzeniu montażowym. Następnie realizowany jest proces składania, który przebiega automatycznie. Potem robot umieszcza gotowe produkty w pojemniku. W ten sposób udało się częściowo zautomatyzować produkcję trzech różnych rolek. Współpraca z robotem jest tutaj sporadyczna. W tym procesie robot wykonuje czynności w ok. 90%: po załadowaniu i uruchomieniu produkcja przebiega automatycznie. Dzięki temu człowiek uczestniczy jedynie w 10% w procesie. Korzyść z tego jest taka, że pracownicy mogą zająć się czynnościami przynoszącymi wartości, gdy tymczasem kobot wykonuje swoją pracę.

W tym przypadku współpraca człowieka z robotem jest sporadyczna. Robot wykonuje niektóre czynności za pracowników, którzy mogą zająć się czynnościami tworzącymi wartości.

Ten rodzaj współpracy człowieka z robotem oferuje oprócz odciążenia pracowników również inne korzyści. Pozwala np. zaoszczędzić materiały opakowaniowe, zbierając gotowe rolki toczne i magazynując je bezpośrednio w pojemnikach. Przed wdrożeniem tego rodzaju systemu zrobotyzowanego określona liczba rolek tocznych była umieszczana w kartonie. Koboty zajmują się również liczeniem: Gdy zostanie wyprodukowana określona liczba wyrobów i pojemnik się napełni, kobot informuje o tym za pomocą sygnału optycznego. Pełne pojemniki umieszczane są w skrzynce, przykrywane i przechowywane w zautomatyzowanym magazynie drobnych elementów. Współpraca człowieka z robotem pozwala zatem wyeliminować kilka ręcznych etapów roboczych. MŚP, gdzie możliwe są podobne rozwiązania, mogą na podstawie współpracę człowieka z robotem skutecznie zwiększyć wydajność i stopień zadowolenia pracowników.

Przebieg współpracy człowieka z robotem: Przykłady w praktyce

Aby wdrożenie kobotów było udane, konieczna jest wcześniejsza konsultacja z wszystkimi odpowiedzialnymi w tym zakresie pracownikami z różnych działów. W tym przypadku uwzględniono nie tylko indywidualne życzenia i pomysły dotyczące współpracy człowieka z robotem, lecz zaprezentowano również oficjalnie wyniki projektu. „Pełna transparentność od samego początku i w trakcie realizacji projektu to podstawa, w końcu pragniemy, aby nowe rozwiązanie zostało przez pracowników zaakceptowane, a nie odrzucone. W końcu system zrobotyzowany pracuje dla pracowników, a nie przeciwko nim”, wyjaśnia Przemysław Krzysztyniak, kierownik projektu i menedżer ds. innowacji w item. Pracownicy używają kobota jak zwykłe narzędzie lub środek produkcji i samodzielnie ustalają tempo, w jakim pracują.

Po wdrożeniu nowa technologia zachwyciła wszystkich. Dzięki temu poprawiliśmy atmosferę w pracy, a kobot stał się częścią zespołu.

Aby każdy pracownik z montażu drobnych części potrafił samodzielnie obsługiwać kobota, szczególną wagę przywiązano do jego łatwej i intuicyjnej obsługi. Od samego początku oceny robota były bardzo pozytywne: „Po wdrożeniu nowa technologia zachwyciła wszystkich. Dzięki temu poprawiliśmy atmosferę w pracy, a kobot stał się częścią zespołu”, wyjaśnia Nasim Mahek, który na montażu drobnych części pracuje na stanowisku kontrolnym. Ze względu na ruchy przypominające żmiję i rok implementacji pracownicy nadali robotowi bardzo wymowną nazwę: „Cobra20“.

Współpraca człowieka z robotem na montażu

System montażowy z robotem współpracującym na etacie w item: nie trzeba mieć specjalistycznej wiedzy, by go obsługiwać, można natomiast wykorzystać istniejącą infrastrukturę. Dowiedz się więcej o zaletach tego projektu, jego realizacji, a także reakcjach pracowników.

DOWIEDZ SIĘ WIĘCEJ W RAPORCIE

System montażowy z kobotem to wszechstronne rozwiązanie

Decydujący wpływ ma udaną integrację kobota mają nie tylko pracownicy, lecz również zastosowane środki produkcji i aspekty ekonomiczne. Tutaj uwidacznia się idea budowy modułowej, którą realizuje cały asortyment item: Robot Cobra20 ma być używany nie tylko w pojedynczym procesie montażowym, lecz także do produkcji kilku wyrobów. W tym celu wykorzystuje się m.in. wszechstronne chwytaki firmy Zimmer Group. Dzięki nim kobot już po krótkim czasie przezbrojenia może przykręcać elementy i w ten sposób produkować podzespoły składające się z trzech różnych grup produktowych.

System montażowy z kobotem item to wszechstronne rozwiązanie, które w razie potrzeby można podłączyć do danego stanowiska pracy.

W żadnym wypadku nie został opracowany jako zamknięte, na stałe zainstalowane rozwiązanie, lecz jako wszechstronny system, który w razie potrzeby można podłączyć do danego stanowiska pracy. W projekcie uwzględnione też aspekty związane z bezpieczeństwem, np. dyrektywę maszynową 2006/42/WE, a także różnego rodzaju normy i specyfikacje techniczne np. DIN ISO/TS 15066. To rozwiązanie to dla współpracy człowieka z robotem w odniesieniu do bezpieczeństwa optymalny przykład, ponieważ kobot jest tak zintegrowany z otoczeniem roboczym, że przypadkowy kontakt z człowiekiem jest prawie wykluczony. Dodatkowe bezpieczeństwo zapewniają wirtualne barierki: Ruch robota automatycznie wyhamowuje, gdy jego ramię wysuwa się poza zdefiniowany obszar roboczy.

Chcesz być na bieżąco informowany o wszystkich nowościach dotyczących innowacyjnych systemów zrobotyzowanych? Zapisz się do blogowego newslettera item, wykorzystując do tego baner w prawym górnym rogu!