Mit dem Einsatz von „Cobra20“ setzt item in der Solinger Europazentrale auf Mensch-Roboter-Kollaboration.

Kollaborative Roboter (Cobots) sind in der manuellen Montage besonders gefragt: Sie arbeiten eng mit den Mitarbeiterinnen und Mitarbeitern zusammen und können in verschiedene industrielle Anwendungsbereiche integriert werden. Dabei liegt der Fokus auf der sinnvollen Unterstützung des Menschen. Ganz gleich, ob für Großunternehmen oder KMU: Die Vorteile von Cobots sind vielfältig. So lassen sie sich schnell an die jeweiligen Arbeitsanforderungen anpassen und benötigen wenig Platz. Im Gegensatz zu klassischen Industrierobotern sind die agilen Helfer auf die Mensch-Roboter-Kollaboration ausgelegt. Also darauf, sich einen Arbeitsbereich mit den Mitarbeiterinnen und Mitarbeitern zu teilen – ohne die Notwendigkeit eines Schutzzauns. Doch wie bringt man die Mensch-Roboter-Kollaboration mit bestehenden Prozessen optimal zusammen? Und auf welche Weise vermittelt man den Mitarbeiterinnen und Mitarbeitern, dass die Roboterlösung hilft, Aufgaben effizienter und leichter zu erledigen? Anhand der Einführung eines Cobots im Montagebereich und Kleinteilelager in Solingen lässt sich die Vorgehensweise beispielhaft zeigen.

Einsatzgebiete für Roboter im Überblick

Entdecken Sie im Whitepaper weitere Einsatzgebiete und Vorteile von Robotik in der Industrie und erfahren Sie, warum sich Robotik auch für kleine und mittlere Unternehmen lohnt.

ZUM DOWNLOAD

Der Weg zur teilautomatisierten Montage

Im Sinne des kontinuierlichen Verbesserungsprozesses (KVP) wurde entschieden, die Montageprozesse in der item Europazentrale durch eine Roboter-Anwendung schlanker zu gestalten und unter möglichst geringem Aufwand teilweise zu automatisieren. Hierbei lag der Fokus auf der Kleinteilemontage, bei der manuelle Tätigkeiten überwiegen. Doch wie ging man in diesem Projekt konkret vor? Zunächst wurden die Abläufe von einem eigens gebildeten Team in den Bereichen Bearbeitung, Montage und Konfektionierung geprüft und analysiert. Dazu wurden die gesamte Prozesskette, die einzelnen Produkte sowie die genutzten Systeme betrachtet. Das Team untersuchte, welche Lösungen bereits am Markt verfügbar waren und sich am besten eigneten, um die ausgewählten Prozesse in der Kleinteilemontage zu optimieren und automatisieren.

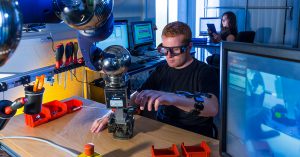

Der Leichtbauroboter wurde anhand des Baukastenprinzips von item in die vorhandene Arbeitsumgebung integriert.

Für die Mensch-Roboter-Kollaboration in diesem Praxisbeispiel wird ein Leichtbauroboter von Universal Robots eingesetzt. Der Fokus der Lösung liegt auf der Fertigung von kleinen Losgrößen. Hierbei zeigt sich ein entscheidender Vorteil von Robotik für KMU, deren Fertigung sich häufig an wechselnde Kundenanfordungen anpassen muss. Konkret geht es bei diesem Beispiel für die kollaborative Montage um eine Laufrolle, die aus mehreren Komponenten besteht. Bisher bestand der manuelle Montageprozess darin, die Komponenten nacheinander zusammenzufügen. Durch den Einsatz des Kollaborativ-Roboter-Montagesystems sollten die Mitarbeiterinnen und Mitarbeiter gezielt entlastet werden. Für die Umsetzung des Projekts konnte man auf eigene Produkte wie ergonomische Arbeitsplätze und Bereitstellungswagen zurückgreifen. So wurde der Leichtbauroboter anhand des Baukastenprinzips von item in die vorhandene Arbeitsumgebung integriert. In einem späteren Schritt erfolgte der Anbau eines Werkstückträgersystems in einer separaten Funktionsinsel.

Mitarbeiterinnen und Mitarbeiter durch einen Cobot unterstützen

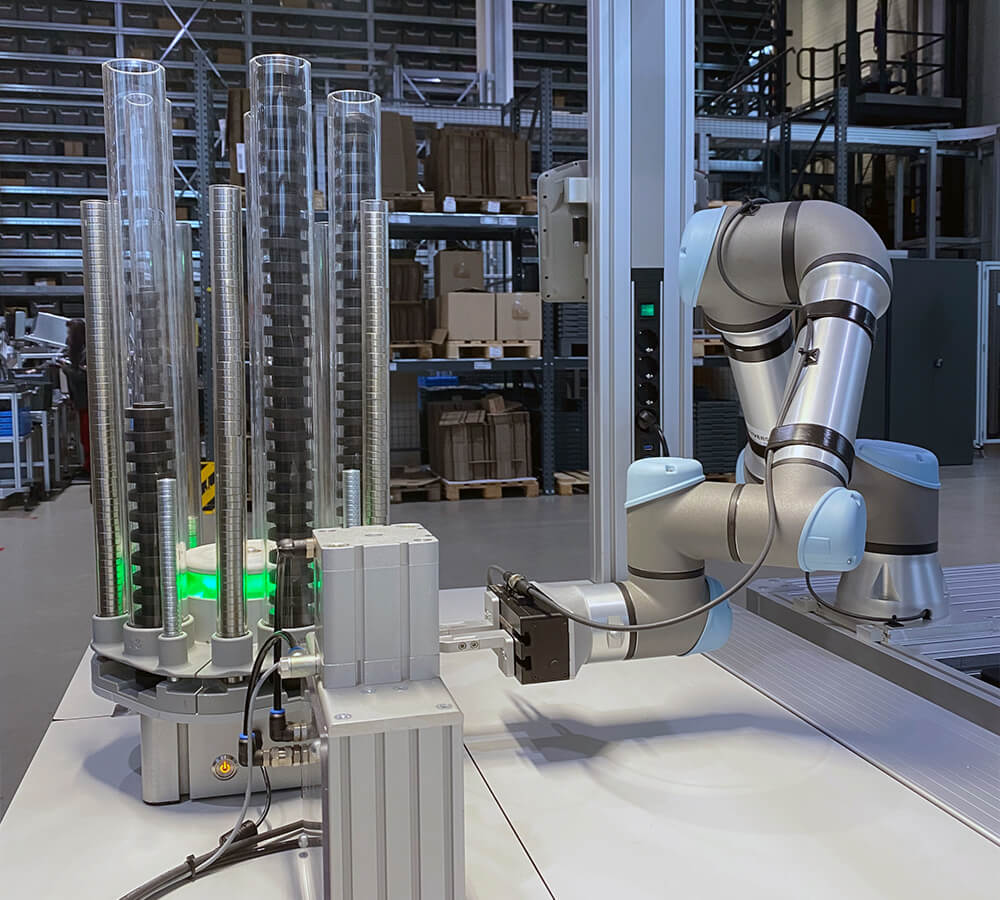

Früher wurden die einzelnen Bestandteile der Laufrolle in der Kleinteilemontage ausgepackt und in mehrere Behälter gelegt, bevor sie in einer pneumatischen Fügevorrichtung zur Laufrolle zusammengefügt wurden. Jetzt übernimmt der Cobot einen großen Teil dieser Arbeiten. Zunächst füllen die Mitarbeiterinnen und Mitarbeiter mehrere Magazine mit den Werkstücken auf. Der Cobot entnimmt die benötigten Einzelteile und legt sie in die Fügevorrichtung. Im Anschluss läuft der Fügevorgang automatisiert ab. Daraufhin sortiert der Roboter das fertige Produkt in den Werkstückträger ein. Auf diese Weise konnte die Fertigung von drei verschiedenen Rollentypen teilautomatisiert werden. Die kollaborative Zusammenarbeit erfolgt dabei nur sporadisch. Rund 90 % des Prozesses übernimmt der Roboter: Einmal beladen und gestartet, läuft die Fertigung automatisch durch. Somit ist der Mensch nur zu 10 % an dem Prozess beteiligt. Dies bietet den Vorteil, dass sich die Mitarbeiterinnen und Mitarbeiter wertschöpfenderen Tätigkeiten widmen können, während der Cobot seine Arbeit verrichtet.

In diesem Beispiel der Mensch-Roboter-Kollaboration erfolgt die Zusammenarbeit sporadisch. Die Mitarbeiterinnen und Mitarbeiter werden von monotonen Aufgaben entlastet und können sich wertschöpfenderen Tätigkeiten widmen.

Neben der Entlastung der Mitarbeiterinnen und Mitarbeiter bietet diese Form der Mensch-Roboter-Kollaboration weitere Vorteile. Beispielsweise wird Verpackungsmaterial eingespart, indem die fertigen Laufrollen direkt auf dem Werkstückträger gesammelt und eingelagert werden. Vor der Einführung dieser Robotik-Anwendung wurde eine definierte Anzahl an Laufrollen in Kartons verpackt. Zudem übernimmt der Cobot Zählaufgaben: Sobald eine vorgegebene Stückzahl gefertigt wurde und der Werkstückträger voll ist, signalisiert der Cobot dies mit einer optischen Hilfseinrichtung. Die vollen Werkstückträger werden in einer Kiste gestapelt, abgedeckt und im automatisierten Kleinteilelager eingelagert. Dank Mensch-Roboter-Kollaboration werden in diesem Beispiel also mehrere manuelle Arbeitsschritte eingespart. KMU, bei denen Ähnliches möglich ist, können durch eine Mensch-Roboter-Kollaboration gezielt ihre Effizienz steigern und die Mitarbeiterzufriedenheit erhöhen.

Umsetzung von Mensch-Roboter-Kollaboration: Beispiel aus der Praxis

Für eine gelungene Einführung von Cobots ist die frühzeitige und abteilungsübergreifende Einbindung aller relevanten Mitarbeiterinnen und Mitarbeiter entscheidend. So wurden bei diesem Beispiel für die Mensch-Roboter-Kollaboration nicht nur individuelle Wünsche und Ideen berücksichtigt, sondern auch die Projektergebnisse offen präsentiert. „Eine umfassende Transparenz gleich zu Beginn und während der Realisierung ist das A und O, es soll Akzeptanz statt Ablehnung erreicht werden. Denn die Applikation arbeitet für die Mitarbeiter, nicht gegen sie“, erklärt Przemyslaw Krzysztyniak, Projektleiter und Innovationsmanager bei item. Somit nutzen die Mitarbeiterinnen und Mitarbeiter den Cobot wie ein normales Werkzeug oder Betriebsmittel und bestimmen die Geschwindigkeit ihrer Arbeit selbst.

Die Einführung der neuen Technologie hat alle restlos begeistert. Dadurch haben wir eine bessere Arbeitsatmosphäre geschaffen und der Cobot ist ein Teil der Mannschaft geworden.

Damit jede und jeder aus der Kleinteilemontage den Cobot eigenständig bedienen kann, wurde großer Wert auf eine einfache und intuitive Bedienung gelegt. Von Anfang an waren die Reaktionen auf den Cobot-Kollegen äußerst positiv: „Die Einführung der neuen Technologie hat alle restlos begeistert. Dadurch haben wir eine bessere Arbeitsatmosphäre geschaffen und der Cobot ist ein Teil der Mannschaft geworden“, erklärt Nasim Mahek, Leitstandmitarbeiter der Kleinteilemontage. Die Mitarbeiterinnen und Mitarbeiter gaben dem Cobot, angelehnt an seine schlangenähnliche Haltung und an das Jahr der Implementierung, einen einprägsamen Namen: „Cobra20“.

Mensch-Roboter-Kollaboration in der Montage

Ein Kollaborativ-Roboter-Montagesystem im Einsatz bei item: Ohne spezielle Kenntnisse bedienbar und realisiert unter Nutzung vorhandener Infrastruktur. Erfahren Sie Details zu den Vorteilen, der Umsetzung sowie den Reaktionen der Mitarbeiterinnen und Mitarbeiter.

Kollaborativ-Roboter-Montagesystem als flexible Lösung

Entscheidenden Einfluss auf die erfolgreiche Integration des Cobots haben neben Mitarbeiterinnen und Mitarbeitern sowie den eingesetzten Betriebsmitteln auch wirtschaftliche Aspekte. Hier kommt der modulare Gedanke zum Tragen, der sich durch das gesamte item Portfolio zieht: Cobra20 soll nicht nur für einen einzigen Montageprozess eingesetzt werden, sondern auch die Fertigung mehrerer Produkte übernehmen. Hierfür setzt man unter anderem auf die flexiblen Greifer der Zimmer Group. So kann der Cobot nach einer kurzen Rüstzeit etwa Schraubanwendungen durchführen und damit Bauteile aus drei verschiedenen Produktgruppen fertigen.

Das Kollaborativ-Roboter-Montagesystem von item ist eine flexible Lösung, die sich ganz nach Bedarf an die jeweiligen Arbeitsplätze andocken lässt.

Das Kollaborativ-Roboter-Montagesystem wurde keineswegs als geschlossenes, fest installiertes System konzipiert, sondern als flexible Lösung, die sich bei Bedarf an die jeweiligen Arbeitsplätze andocken lässt. Auch sicherheitstechnische Aspekte wie die Maschinenrichtlinie 2006/42/EG sowie diverse Normen und technische Spezifikationen wie etwa die DIN ISO/TS 15066 wurden in diesem Projekt berücksichtigt. In puncto Sicherheit ist diese Lösung für die Mensch-Roboter-Kollaboration ein optimales Beispiel, da der Cobot derart in die Arbeitsumgebung integriert ist, dass ein zufälliger Kontakt mit dem Menschen nahezu ausgeschlossen ist. Für zusätzliche Sicherheit sorgen virtuelle Zäune: Die Bewegung wird automatisch abgebremst, wenn der Roboterarm den definierten Arbeitsbereich verlässt.

Sie möchten immer über alle Neuigkeiten zu innovativen Robotik-Anwendungen informiert sein? Abonnieren Sie doch einfach den item Blog über die Box oben rechts!