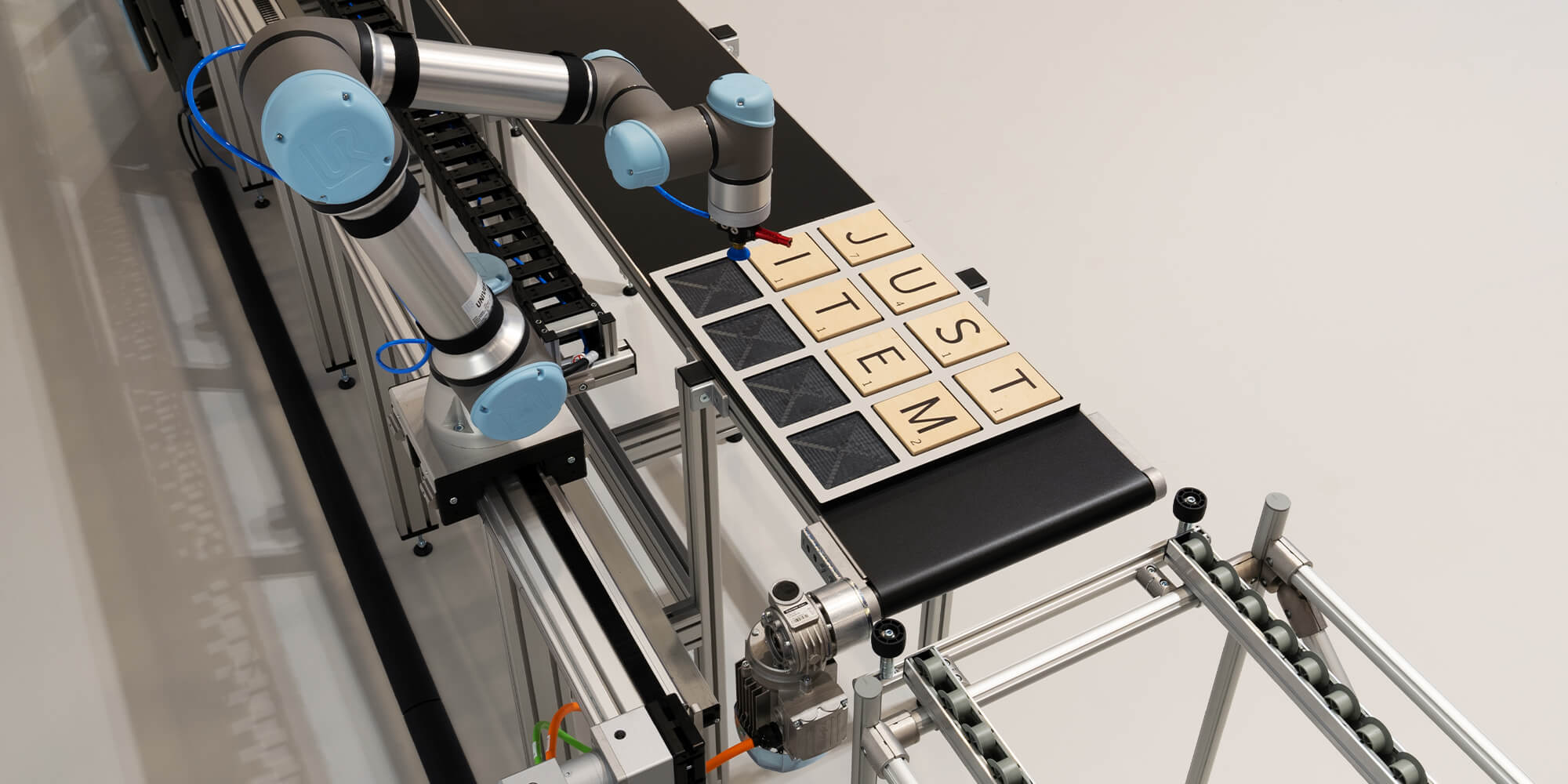

Un settimo asse estende il raggio d’azione del robot: un nastro trasportatore, un’unità lineare e un cobot si combinano in un progetto per studenti.

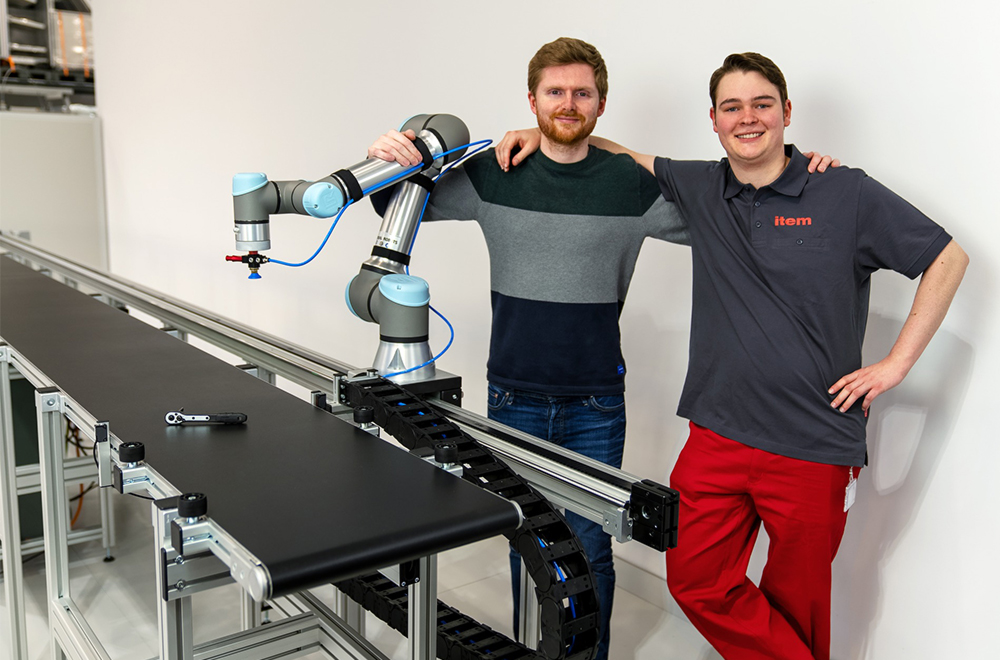

Il principio fondamentale di un programma di studio cooperativo è studiare in università e allo stesso tempo acquisire l’esperienza in azienda. Jan Tollewski di Solingen ha puntato esattamente a questo e ha contattato direttamente item: „Conoscevo già qualcuno che lavorava per item e abbiamo parlato dell’azienda. Sembrava tutto molto positivo, quindi mi era chiaro che volevo davvero eseguire il tirocinio presso item.“ Durante la sua intervista, ha scelto di studiare all’Università di Scienze Applicate di Bochum. Jan è ora al suo ottavo semestre al Campus Velbert/Heiligenhaus, dove sta studiando meccatronica e sviluppo di prodotti (laurea in ingegneria) nell’ambito di un programma di formazione in ingegneria cooperativa (KIA). Durante il periodo scolastico, gli studenti trascorrono due giorni presso l’azienda cooperante e tre giorni all’università. Realizzano tre progetti KIA per mettere in pratica la teoria che hanno appreso. Per il suo ultimo progetto KIA, prima della sua tesi di laurea, il 27enne ha collaborato con un compagno di studi di item. Julius Kuczkowiak studia ingegneria elettrica all’Università di Scienze Applicate di Bonn-Rhein-Sieg. Dopo un semestre pratico, è tornato in item come studente tirocinante. Insieme, i due studenti hanno creato l’ispirazione per il test del Range Extender. Al centro c’è un braccio robotico con un settimo asse che riorganizza i pezzi durante il trasporto.

Come creare un’applicazione simile?

Dal controller all’encoder incrementale fino al coordinamento dei processi: il PDF Range Extender analizza tutti i idettagli tecnici.

DOWNLOAD

Collegamento tra aree di prodotto e sincronizzazione dei processi di lavoro

Il terzo progetto KIA prevede il collegamento tra diverse aree di prodotto. Il progetto Range Extender ne è un esempio perfetto. Il nome dice tutto, perché il design speciale del robot significa che ha un settimo asse e quindi un raggio operativo esteso. Un asse lineare del sistema di automazione corre parallelo a un nastro trasportatore, lungo sei metri del sistema per nastri trasportatori. Il cobot si trova sull’asse lineare. È collegato a un telaio con una rulliera basata sul sistema della lean production. Tutti i componenti meccanici di base sono progettati con le stesse scanalature, dimensioni modulari e tecniche di collegamento, quindi tutto può essere combinato in modo flessibile. „Ci siamo posti la sfida di ridurre al minimo il numero di componenti da utilizzare. La scanalatura del profilato ha reso semplice l’assemblaggio e il collegamento. item è imbattibile quando si tratta di modularità“, afferma Jan. Il vero compito del cobot è riorganizzare i pezzi del puzzle su un portapezzi in sincronia con il nastro trasportatore in movimento. Il portapezzi prosegue poi sulla rulliera.

Possono essere usati anche altre tipologie di cobot. Tutto ciò che serve è un diverso schema di foratura sulla piastra per slitta da 200 x 200 cm dell’unità lineare.

Un ulteriore vantaggio di questa configurazione è che non è richiesto alcun controllore di livello superiore. Il controller BL 1-04/C comunica direttamente con il relativo cobot. Ad oggi, Universal Robots UR5, ABB CRB 15000 e Doosan A0509 sono stati implementati con successo. Possono essere usati anche altre tipologie di cobot. Tutto ciò che serve è un diverso schema di foratura sulla piastra per slitta da 200 x 200 cm dell’unità lineare. Solo due componenti non sono di item: un encoder incrementale e un sensore fotoelettrico. L’encoder misura la velocità del nastro trasportatore. I dati vengono valutati dal controller con elaborazione del segnale ad alta risoluzione, come spiega Jan: „Supponiamo che un peso importante venga improvvisamente posizionato sul nastro trasportatore e lo rallenti. Anche l’asse lineare su cui si muove il robot rallenta automaticamente in parallelo e il cobot continua a questa velocità modificata.“ Il processo viene avviato non appena il portapezzo passa attraverso il sensore fotoelettrico. Questo avvia l’asse lineare e il cobot, con il segnale di trigger che fornisce contemporaneamente una posizione sincronizzata assoluta.

Dalla sega circolare volante al robot a 7 assi

L’ispirazione per il progetto Range Extender è venuta da un’applicazione chiamata “sega circolare volante”. Originariamente veniva utilizzato nella lavorazione del legno, nel taglio di legname e tronchi d’albero a misura durante il trasporto. Anche in questo caso, il trasporto delle merci e la contemporanea ulteriore lavorazione vanno di pari passo. Avere un robot con un settimo asse che dispone i pezzi di un puzzle può sembrare solo un gioco, ma l’ampia gamma di potenziali utilizzi non è da sottovalutare. „In sostanza, non ci sono limiti. La soluzione può essere utilizzata per lo stesso tipo di attività di smistamento nella nostra configurazione, ma con un sistema aggiuntivo per eseguire un controllo visivo. Altre opzioni possibili sono l’incollaggio e l’unione, l’imballaggio di componenti e l’applicazione di sigilli. E’ fattibile anche l’unione di vari componenti grazie all’utilizzo di più nastri trasportatori“, afferma Jan. La compatibilità end-to-end dei prodotti item significa che non ci sono limiti alla creatività. Aree più recenti, come il sistema per soluzioni cobot o il sistema per nastri trasportatori, possono essere perfettamente combinate con tutti gli altri componenti. Fin dall’inizio, item ha dato grande importanza a un design classico e uniforme per tutti i prodotti. Ciò significa anche che tutto ha un aspetto che si abbina perfettamente.

Sono molto contento ed è un vero piacere lavorare in item. Combinare teoria alla pratica funziona molto bene.

Jan ha quasi completato la sua laurea. Ha già un “successore” in item, dall’inverno 2021. Sebbene questo recente arrivo rientri in un diverso programma di studio cooperativo presso l’Università di scienze applicate di Bochum, molti dei corsi sono gli stessi. Jan è quindi felice di aiutare il suo compagno di studi con raccomandazioni relative allo studio e al lavoro pratico. In sostanza, trascorre le sue giornate lavorative presso item svolgendo compiti minori e supportando i colleghi. Soprattutto durante le vacanze universitarie, quando è in azienda 5 giorni a settimana. Jan ha solo cose positive da dire sul suo lavoro e sui suoi studi: „Sono molto contento che posso sbirciare nel mondo lavorativo di item. Anche la combinazione di teoria e pratica funziona molto bene. Ci sono state molte occasioni in cui mi sono reso conto durante una lezione di aver già visto il processo in questione o di essere stato in grado di contribuire con qualcosa all’università perché l’avevo già fatto in azienda.“

Vuoi essere sempre informato su tutte le novità in merito alle applicazioni innovative di robotica? Iscriviti al blog item utilizzando il box in alto a destra!