Erweiterter Aktionsradius für einen Roboter dank 7. Achse: In einem praxistauglichen Studentenprojekt finden Förderband, Lineareinheit und Cobot zueinander.

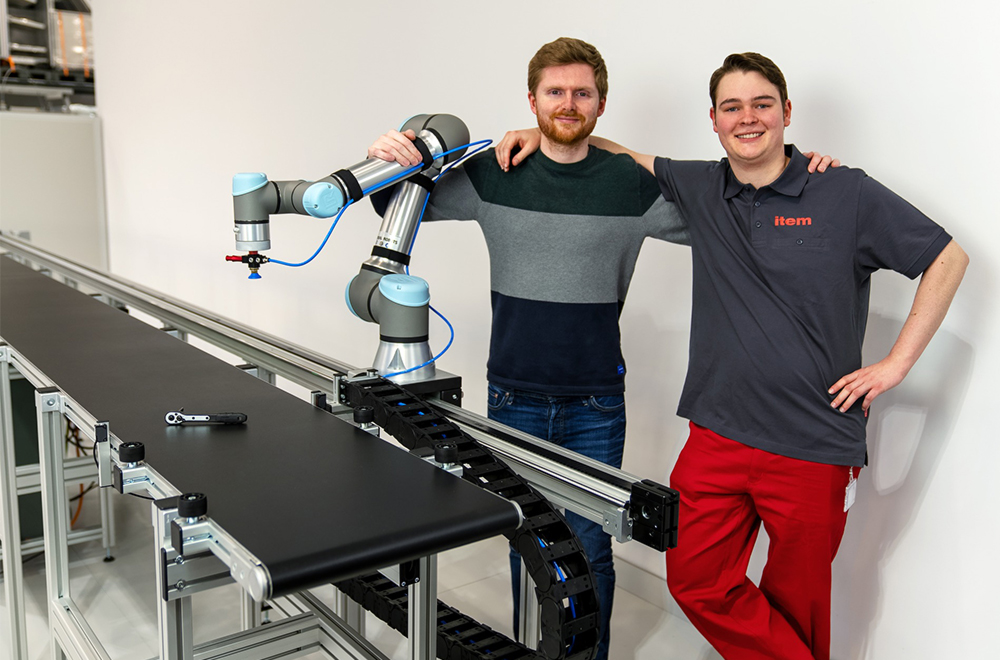

An einer Hochschule studieren und gleichzeitig wertvolle Erfahrungen in einem Unternehmen sammeln: Beim dualen Studiengang gehört dies zum ureigenen Konzept. Für Jan Tollewski stand früh fest, dass er ein solches Studium absolvieren möchte. Der Solinger wandte sich direkt an item: „Ich kannte bereits einen item Mitarbeiter und habe mich mit ihm über item unterhalten. Das klang alles sehr positiv, somit war für mich klar, dass ich den praktischen Teil unbedingt bei item machen will.“ Im Bewerbungsgespräch fiel die Wahl auf die Hochschule Bochum. Dort studiert Jan am Campus Velbert/Heiligenhaus im 8. Semester Mechatronik & Produktentwicklung (Bachelor of Engineering). Dabei handelt es sich um ein „Kooperatives Ingenieurstudium“ (KIS). Während des Semesters sind die Studierenden zwei Tage im kooperierenden Unternehmen und drei Tage an der Hochschule. In drei KIS-Projekten gilt es, die erlernte Theorie in der Praxis anzuwenden. Im letzten KIS-Projekt vor seiner Bachelor-Arbeit hat sich der 27-Jährige mit einem weiteren Studenten bei item zusammengetan: Julius Kuczkowiak studiert Elektrotechnik an der Hochschule Bonn-Rhein-Sieg. Nach einem Praxissemester ist er als Werkstudent zu item zurückgekehrt. Gemeinsam haben die beiden Studenten einen inspirierenden Testaufbau namens „Range Extender“ realisiert: Im Zentrum steht ein Roboter mit 7. Achse, der während des Transports Werkstücke umsortiert.

Sie möchten eine ähnliche Roboter-Anwendung realisieren?

Von der Servo-Steuerung über den Inkrementalgeber bis hin zur Koordinierung der Prozesse: Erfahren Sie im direkt zugänglichen PDF alle technischen Details zum Range Extender. Lassen Sie sich inspirieren!

JETZT ABRUFEN

Produktbereiche verknüpfen und Arbeitsprozesse synchronisieren

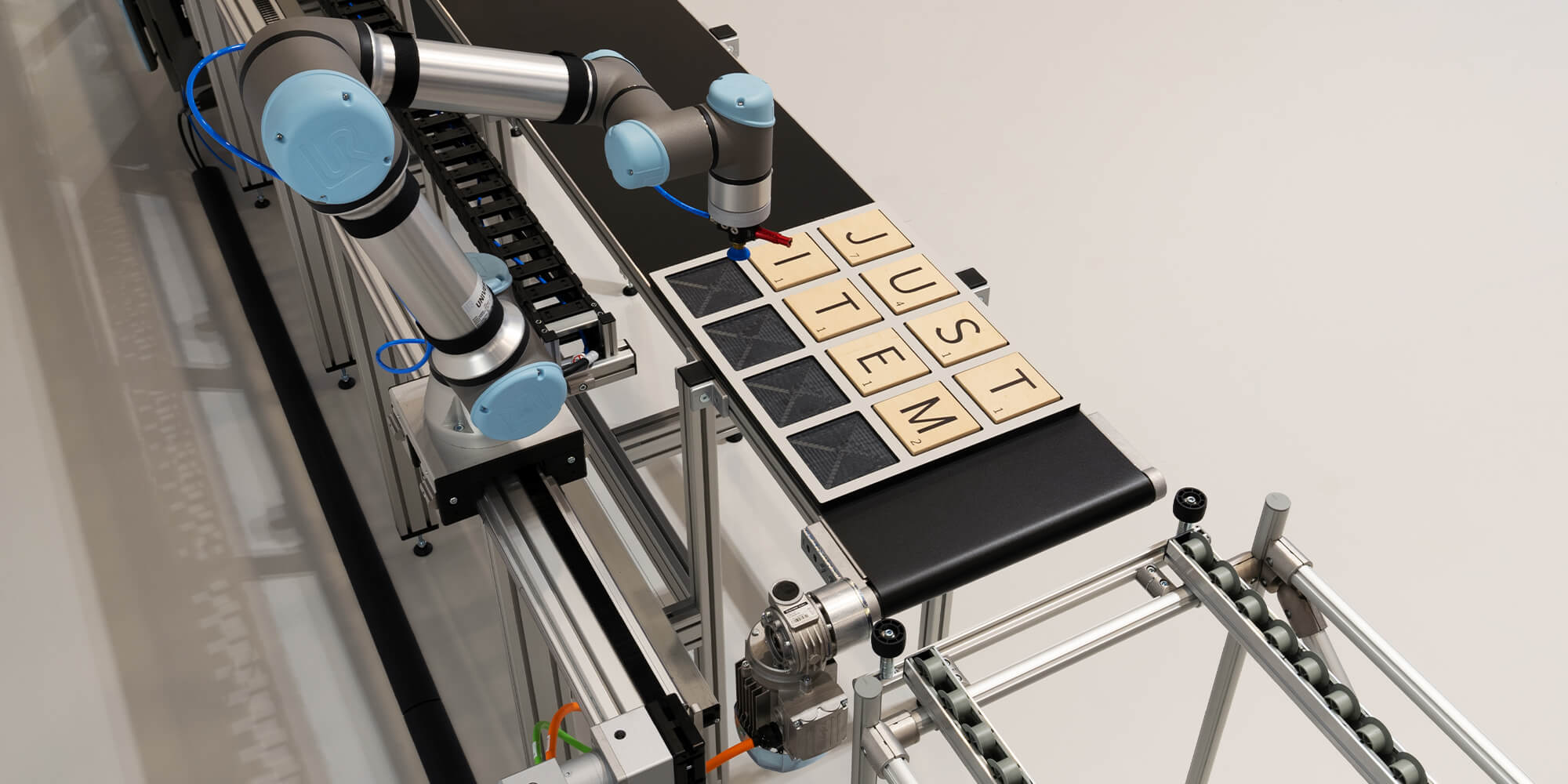

Im dritten KIS-Projekt sollen stets verschiedene Produktbereiche miteinander verbunden werden. Der „Range Extender“ stellt ein optimales Beispiel dar. Hier ist der Name Programm, weil der Roboter aufgrund eines speziellen Aufbaus über eine 7. Achse und somit über mehr Aktionsradius verfügt: Eine Linearachse aus dem item Linearsystem verläuft parallel zu einem 6 Meter langen Gurtförderer aus dem item Förderbandsystem. Auf der Linearachse wiederum befindet sich der Cobot. Hieran schließt sich ein Gestell mit Rollenbahn an – auf Basis des Lean Production Systembaukastens. Da alle mechanischen Grundkomponenten auf denselben Nuten und Rastermaßen sowie der gleichen Verbindungstechnik basieren, ließ sich alles flexibel kombinieren: „Wir haben uns selbst die Herausforderung gestellt, möglichst wenige Komponenten einzusetzen. Da das Förderbandsystem mit der Profilnut ausgestattet ist, konnten wir alles einfach aufbauen und miteinander verknüpfen. Die Modularität von item ist unschlagbar“, erklärt Jan. Konkret besteht die Aufgabe des Cobots darin, synchron zur Bewegung des Förderbandes Puzzlestücke auf einem Werkstückträger neu zu sortieren. Danach wird der Werkstückträger an die Rollenbahn weitergeleitet.

Weitere Cobot-Modelle lassen sich ebenfalls nutzen, da hierfür lediglich ein anderes Bohrbild auf der 200 x 200 cm großen Schlittenplatte der Lineareinheit benötigt wird.

Ein weiterer Vorteil des Aufbaus besteht darin, dass keine übergeordnete Steuerung benötigt wird. Die item Servo-Steuerung BL 1-04 C kommuniziert direkt mit dem jeweiligen Cobot. Erfolgreich implementiert wurden bislang der Universal Robots UR5, der ABB CRB 15000 und der Doosan A0509. Weitere Cobot-Modelle lassen sich ebenfalls nutzen, da hierfür lediglich ein anderes Bohrbild auf der 200 x 200 cm großen Schlittenplatte der Lineareinheit benötigt wird. Insgesamt kamen nur zwei Komponenten zum Einsatz, die nicht von item stammen – ein Inkrementalgeber und eine Lichtschranke. Mit dem Inkrementalgeber erfolgt die Geschwindigkeitsmessung des Förderbandes. Ausgewertet werden die Daten durch die Servo-Steuerung mit hochauflösender Signalverarbeitung, wie Jan erklärt: „Nehmen wir an, man belastet das Förderband plötzlich mit einem schweren Gewicht, sodass es langsamer wird. Dann wird parallel dazu auch die Linearachse, auf welcher der Roboter verfährt, automatisch langsamer. Er fährt daraufhin in dieser veränderten Geschwindigkeit weiter.“ Sobald der Werkstückträger durch die Lichtschranke fährt, wird der Prozess ausgelöst. Daraufhin werden Linearachse und Cobot gestartet, wobei das Triggersignal gleichzeitig eine absolute Synchronposition liefert.

Von der fliegenden Säge zum Roboter mit 7. Achse

Als Inspiration für den Range Extender diente eine Anwendung namens „Fliegende Säge“. Diese stammt ursprünglich aus der Holzbearbeitung. Hierbei wird ein Balken oder Baumstamm während des Transports zugeschnitten. Auch hier gehen also Warentransport und gleichzeitige Weiterverarbeitung Hand in Hand. Übrigens sollte der spielerische Charakter der Puzzle-Anordnung per Roboter mit 7. Achse nicht über das vielfältige Einsatzpotenzial hinwegtäuschen: „Da gibt es im Grunde keine Grenzen. Das kann etwas Ähnliches sein wie bei uns, also eine Sortier-Aufgabe, aber ergänzt um ein System zur optischen Kontrolle. Ebenso denkbar sind Klebe- und Fügeprozesse, das Aufbringen einer Versiegelung oder die Verpackung von Bauteilen. Auch das Zusammenführen von Einzelteilen kann ich mir gut vorstellen, da können auch mehrere Förderbänder zusammenlaufen“, sagt Jan. Dank der durchgängigen Kompatibilität der item Produkte sind der Kreativität keine Grenzen gesetzt. Neuere Bereiche wie der Baukasten für Cobot-Lösungen oder das Förderbandsystem lassen sich nahtlos mit allen anderen Komponenten verbinden. Seit den Anfangstagen legt item bei allen Produkten großen Wert auf ein klassisches und einheitliches Design – daher ist auch optisch alles aus einem Guss.

Ich bin sehr zufrieden und bekomme hier bei item das echte Arbeitsleben mit. Und die Verbindung von Theorie und Praxis funktioniert echt gut.

Inzwischen hat Jan, der kurz vor dem Ende seines Studiums steht, auch schon einen „Nachfolger“ bei item, der im Wintersemester 2021 dazu gestoßen ist. Obwohl es sich um einen anderen kooperativen Studiengang der Hochschule Bochum handelt, gibt es viele gemeinsame Kurse. Daher unterstützt er den Komillitonen gerne mit Empfehlungen zum Studium und zur praktischen Arbeit. Grundsätzlich besteht sein Arbeitsalltag bei item aus weiteren kleinen Projektaufgaben und der Unterstützung seiner Kollegen, die er sehr schätzt. Hier besteht in den Semesterferien, in denen er fünf Tage vor Ort ist, natürlich mehr Spielraum. Über die Arbeit und sein Studium findet Jan nur positive Worte: „Ich bin sehr zufrieden und bekomme hier bei item das echte Arbeitsleben mit. Und die Verbindung von Theorie und Praxis funktioniert echt gut. Es gab schon öfter Momente, wo ich in einer Vorlesung dachte: ‚Ja, dieses Vorgehen habe ich bei item schon erlebt.‘ Oder umgekehrt: Ich konnte in der Uni etwas beitragen, weil ich das hier im Unternehmen schon einmal gemacht habe.“

Sie möchten immer über alle Neuigkeiten zu innovativen Robotik-Anwendungen informiert sein? Abonnieren Sie doch einfach den item Blog über die Box oben rechts!