Premi sull’acceleratore in produzione grazie al prezioso metodo Lean chiamato SMED.

Tutti i metodi della Lean Production mirano al raggiungimento di un obiettivo comune: ridurre il tempo di ciclo. In generale, sono tre (Muda, Muri e Mura, noti anche come 3M) i fattori che influiscono negativamente sul tempo di ciclo. Per ridurlo al minimo occorre eliminarli. Al raggiungimento di questo obiettivo contribuisce in misura considerevole anche il metodo SMED per la riduzione dei tempi di messa a punto. Per comprendere appieno lo SMED sono necessarie alcune definizioni fondamentali. In primo luogo, il tempo di messa a punto: si tratta del tempo necessario per adattare una macchina a un nuovo ordine (questa definizione è fondamentale per questo articolo). In altre parole: è l’intervallo di tempo che intercorre tra l’ultimo pezzo conforme del vecchio ordine e il primo pezzo conforme del nuovo ordine. In secondo luogo, la dimensione del lotto descrive la quantità di prodotti fabbricati su una macchina prima che questa venga messa a punto per un altro prodotto.

Fondamenti per la riduzione dei tempi di messa a punto con il metodo SMED

Nella visione classica (non Lean), i tempi di messa a punto vengono considerati come un parametro non influenzabile e quindi fisso. Di conseguenza, per risparmiare sui costi è necessario produrre lotti di grandi dimensioni. Ma a un’attenta analisi questa modalità di produzione presenta chiari svantaggi perché i lotti di grandi dimensioni spesso causano…

- sprechi dovuti a scorte elevate

- lunghi tempi di consegna

- riduzioni in termini di qualità

- elevato impegno di capitale

- occupazione di preziose aree di produzione

Come è evidente, questa modalità di produzione non offre né flessibilità, né la capacità di adattarsi rapidamente alle mutevoli esigenze del mercato.

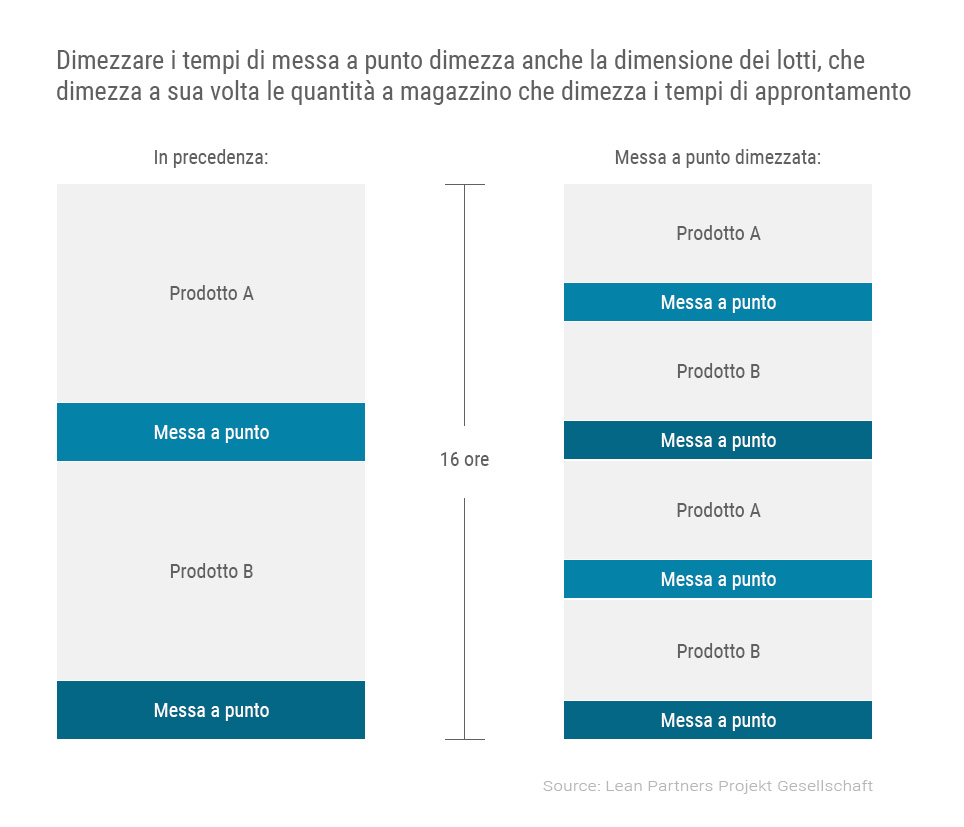

Se consideriamo il problema dal punto di vista della Lean Production o del metodo SMED, i lunghi tempi di messa a punto impediscono di produrre lotti più piccoli. Invece, un dimezzamento dei tempi di messa a punto a fronte del raddoppio delle messe a punto poterebbe a un dimezzamento delle dimensioni dei lotti, e quindi a un dimezzamento delle scorte e del tempo di ciclo. Ciò nonostante, se non viene controbilanciata da una maggiore frequenza di messa a punto, da sola, la riduzione del tempo di messa a punto non permette di ottenere alcuna riduzione del tempo di ciclo. Ci sono aziende che utilizzano il tempo guadagnato per produrre lotti ancora più grandi, ma questo non è in linea con la filosofia della Lean Production. Per acquisire maggiore velocità e flessibilità è necessario adottare la procedura qui consigliata. Un confronto diretto mostra chiaramente i vantaggi dello SMED:

Ecco cos’è lo SMED (Single Minute Exchange of Dies)

ma come si ottiene esattamente una reale diminuzione dei tempi di messa a punto? Qui entra in gioco lo SMED (Single Minute Exchange of Dies). SMED significa pressappoco “messa a punto in meno di dieci minuti”. Il metodo SMED mira a ridurre il tempo di messa a punto in modo che sia inferiore a 10 minuti. Proprio come gli altri metodi Lean, anche lo SMED è stato ideato da Toyota. Lì, Shigeo Shingō, che è anche l’inventore del principio di prevenzione degli errori Poka Yoke, pose come obiettivo la riduzione a meno di 10 minuti del tempo di messa a punto delle presse con l’ausilio del KATA. Confronto: negli anni ’40, i tempi di messa a punto erano di 2 o 3 ore. Due decenni più tardi erano compresi tra 15 minuti e un’ora. Negli anni ‘70, grazie al metodo SMED per la riduzione dei tempi di messa a punto, erano scesi a soli 3 minuti (!). Cosa si nasconde dietro tutto questo?

Come tutti i metodi Lean, anche lo SMED si basa su un’interazione perfetta tra metodo, ovvero organizzazione del lavoro, e tecnica. Per questo motivo, nella Lean Production viene attribuita un’importanza decisiva ai componenti studiati appositamente per rispondere a queste esigenze, come quelli del Sistema di tubolari profilati D30. Ma anche varianti speciali del Sistema per postazioni di lavoro item sono perfettamente indicate per velocizzare le operazioni di messa a punto, è il caso, ad esempio, del tavolo da lavoro 4E FiFo Shooter.

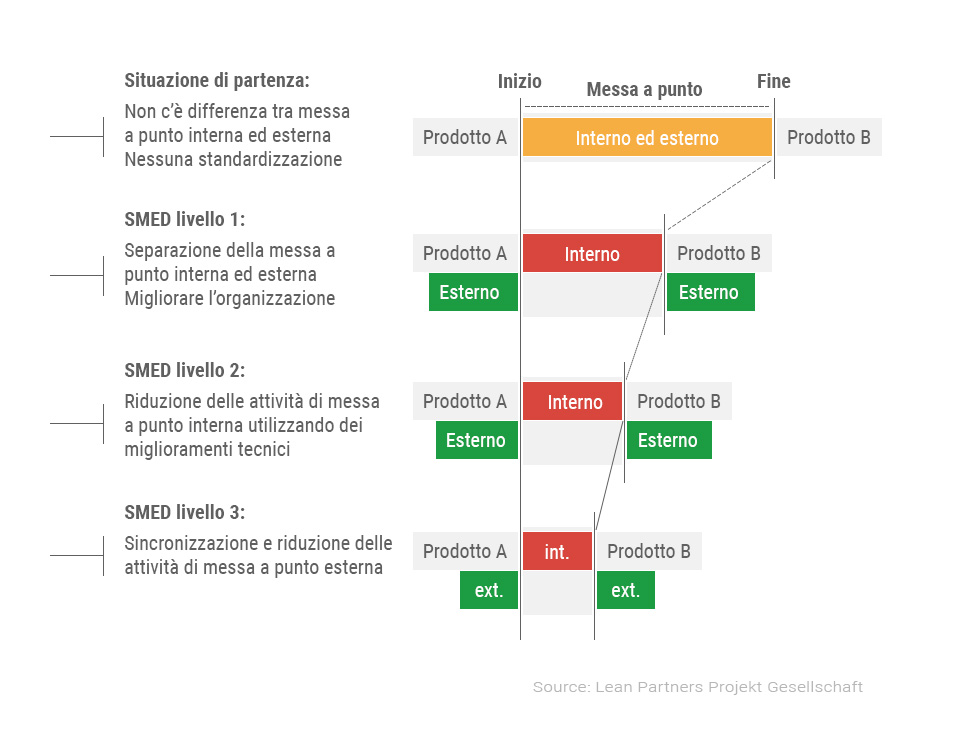

Dal punto di vista del metodo, in fase di riduzione dei tempi di messa a punto con il metodo SMED è importante la distinzione tra messa a punto interna ed esterna. La messa a punto interna ha luogo a macchina ferma, o a processo fermo. Questo incide negativamente sulla produttività. Nel caso della messa a punto esterna, invece, tutto continua a funzionare e la creazione di valore non viene interrotta. Mentre nella messa a punto tradizionale non si opera alcuna distinzione tra messa a punto interna ed esterna, nel metodo SMED questa separazione è di importanza fondamentale.

Vantaggi della riduzione dei tempi di messa a punto con il metodo SMED

Nell’ambito del processo SMED occorre innanzitutto convertire le messe a punto interne in messe a punto esterne. Queste non pregiudicano la produttività perché la macchina continua a funzionare. Una volta effettuata questa conversione, le messe a punto interne, così come quelle esterne, vengono progressivamente accorciate. In seguito alla riduzione dei tempi di messa a punto interna grazie a ottimizzazioni tecniche (ad esempio realizzando i mezzi di produzione con componenti ottimizzati per la produzione snella), il fattore più dannoso per la creazione di valore si riduce considerevolmente. I processi di messa a punto esterni vengono successivamente allineati, ovvero sincronizzati. In questa fase la standardizzazione assume una notevole importanza, ad esempio con l’ausilio di liste di controllo per la preparazione e la predisposizione successiva delle procedure o per la sequenza effettiva delle fasi di lavoro. In definitiva, il vantaggio della riduzione dei tempi di messa a punto con SMED consiste nella possibilità di accorciare il tempo di ciclo in modo mirato.