Es ist kein Geheimnis, dass der deutsche Mittelstand aufgrund seiner Werte und Qualitätsstandards weltweit ein hohes Ansehen genießt.

Die allseits bekannte Symbolfigur des „deutschen Ingenieurs“ oder die Formulierung „Made in Germany“, die einem Qualitätssiegel gleichkommt, sprechen eine deutliche Sprache. Mitunter gerät jedoch recht schnell aus dem Blick, bei welchen großangelegten internationalen Projekten deutsche KMUs konkret als tragende Säulen fungieren. Nach der Vorstellung der Reinraumtechnologie des tief unter der Erde gelegenen Milliardenprojekts European XFEL vor einigen Wochen geht es nun hoch in die Lüfte: Dabei dreht sich alles um die Frage, wie sich Material für die Konstruktion von Flugzeugen noch besser gestalten lässt.

Flugzeugbau bei Airbus

In der Luftfahrt herrschen extreme Bedingungen: Die Zeit ist knapp, das Material muss äußerste Umweltbedingungen aushalten. Es steht also einfach zu viel auf dem Spiel (gerade beim Rumpf und den Tragflächen), um hier auch nur den geringsten Kompromiss eingehen zu können. Im vorliegenden Fall kommen daher üblicherweise Verbundwerkstoffe zum Einsatz. Einen Verbundwerkstoff muss man sich folgendermaßen vorstellen: Er kombiniert mindestens zwei deutlich voneinander unterschiedene Stoffe – und weist wiederum andere Eigenschaften als diese auf. Für die Luftfahrt setzt man gewöhnlich auf eine Sonderform: die Sandwich-Konstruktion. Hier wird ein weicher Kern von zwei harten Außenhüllen umschlossen.

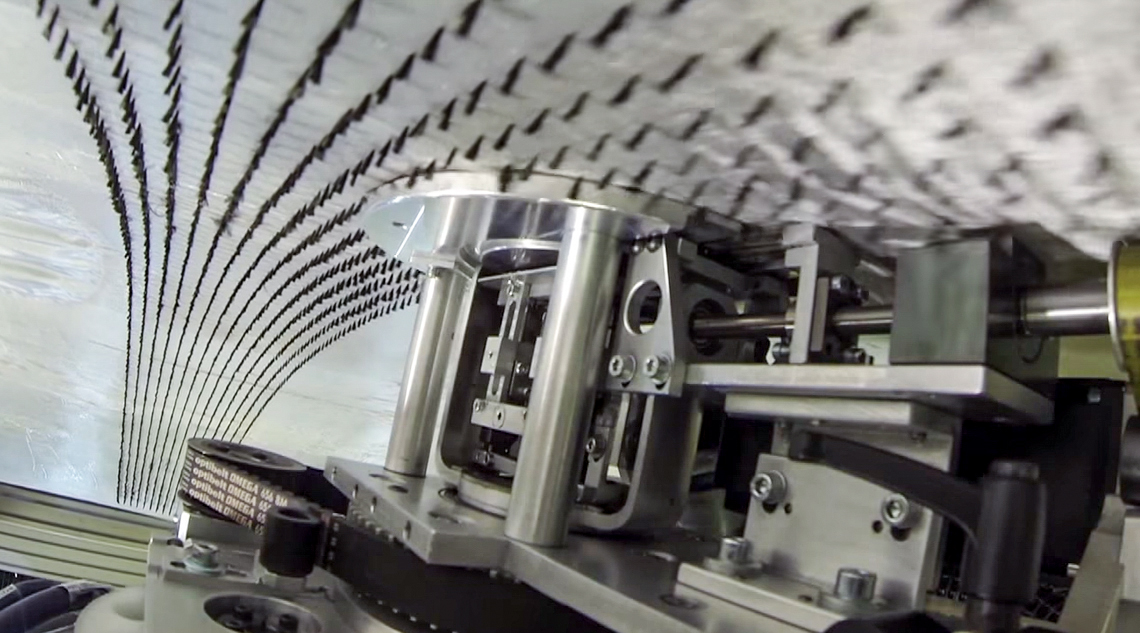

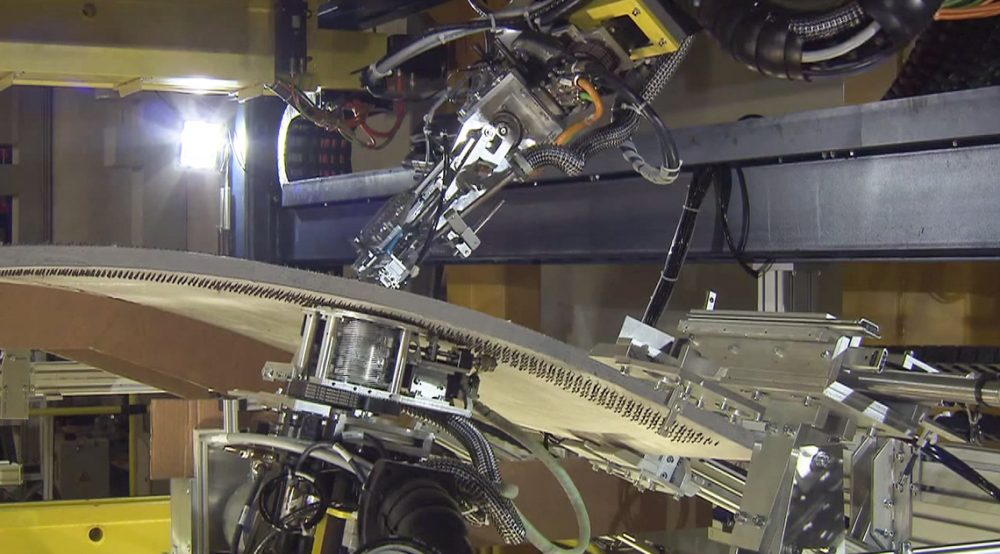

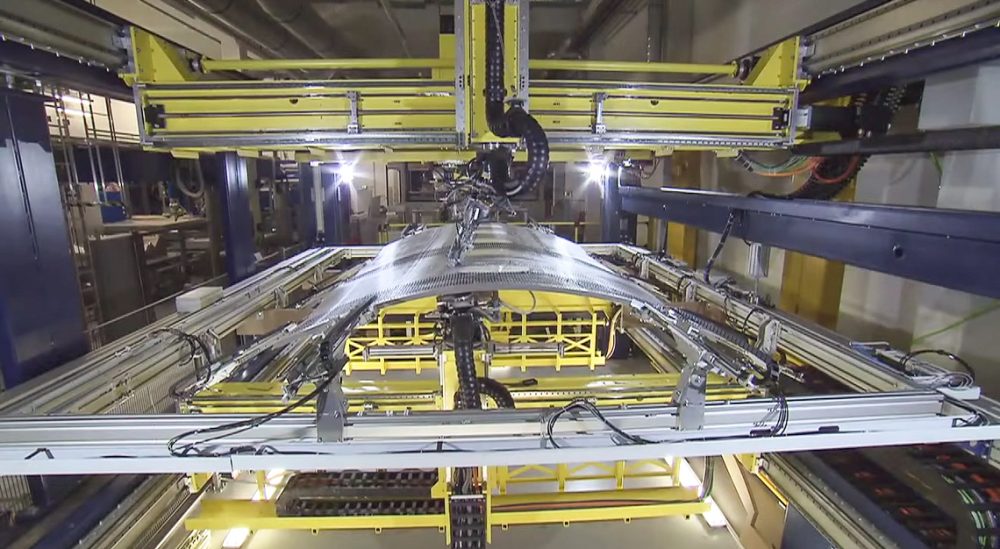

Einen Haken hat diese Methode allerdings. Das so entstandene Material weist zu hohe Kosten auf und zeichnet sich zusätzlich durch eine zu hohe Empfindlichkeit aus. Daher setzt der französische Flugzeughersteller Airbus auf die innovative Tied Foam Technology von Dr. Gregor Endres. Hierbei kommt ein vollautomatisierter Nähautomat der Schmohl Nähautomaten GmbH zum Einsatz. Der Spezialist für Nähtransferstraßen aus dem schwäbischen Filstal setzt seit langem auf unsere Profiltechnik und ist zudem Mitglied im Netzwerk der item pluspartner. Insbesondere der hohe Qualitätsanspruch und die intensive Kundenbetreuung von item haben Schmohl dazu bewogen. Beim sogenannten STINGTECH-Verfahren durchdringt die Nadel des Schmohl-Automaten von außen den Schaumstoff, wobei sich eine Textil-Schleife einhakt. Der Rest des Materials wird dabei abgeschnitten. Auf diese Weise wird die Vorform des Materials geschaffen. Alle Stiche werden auf Basis eines komplexen mathematischen Modells gesetzt – bis auf den Millimeter genau.

Das Expertennetzwerk

Sie sind auf der Suche nach einem Partner für eine Herausforderung im Sondermaschinenbau? Die item pluspartner sind zertifizierte, unabhängige Unternehmen mit besonderer Expertise.

MEHR ERFAHREN

Tied Foam Technology: Nicht nur etwas für die Luftfahrtindustrie

Bei der weiteren Behandlung kommt Gußharz ins Spiel. Es wird über sämtliche Fäden verteilt. So entsteht ein ungewöhnlich robuster und schadenstoleranter Halt. Auch die Flexibilität der Tied Foam Technology kann sich mehr als sehen lassen. Ganz gleich, ob künstliche oder organische Textilien, beides kann man hierfür verwenden. Zu den künstlichen Textilien zählen beispielsweise Kohlenstoff-Faser oder Glas. „Und wir haben quasi unbegrenzte Möglichkeiten bei der Gestaltung“, betont TFT-Schöpfer Dr. Endres. Darüber hinaus eignet sich seine Erfindung beispielsweise für den Schiffsbau, die Konstruktion von Windturbinen und das Bauwesen.

Sie möchten über Innovationen aus der Welt des Sondermaschinenbaus direkt erfahren? Dann haben wir genau das Richtige für Sie: Abonnieren Sie doch einfach den item Blog über die Box oben rechts!