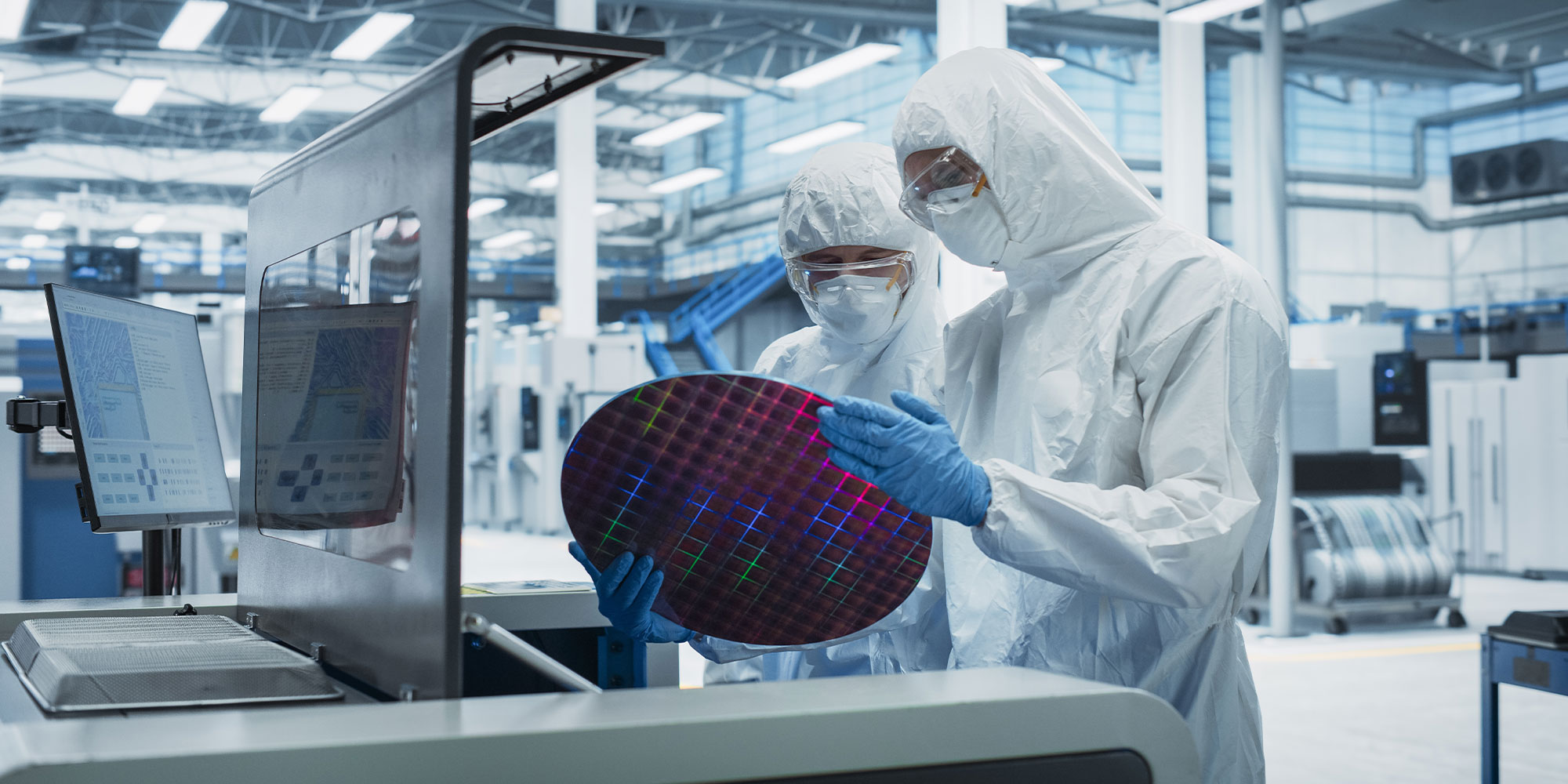

Die Halbleiterindustrie stellt an Betriebsmittel höchste Anforderungen. Nur so lassen sich Sauberkeit, Präzision und Sicherheit gewährleisten.

Betriebsmittelbau für die Halbleiterherstellung im Überblick:

- Die Halbleiterindustrie wächst stark durch KI-Anwendungen.

- Halbleiterfertigung erfolgt im Front- und Backend.

- Betriebsmittel müssen reinraumtauglich sowie ESD- und EMV-sicher sein.

- Sie dürfen keine Kontaminationen, Vibrationen oder Ausgasungen verursachen.

- Partikelfreier Transport, Sicherheit, Materialbeständigkeit und Chemikalienresistenz sind ebenfalls entscheidend.

- Typische Betriebsmittel sind Reinraum-Arbeitsplätze, Mini-Environments, Transportwagen und Roboter-Inseln.

- Der item Systembaukasten bietet dafür optimale Lösungen.

Künstliche Intelligenz (KI) ist das beherrschende Thema der Gegenwart. Gleichzeitig ist sie ein entscheidender Wachstumsfaktor: Der globale KI-Markt wird laut Grand View Research ein Marktvolumen von 1,81 Billionen Dollar erreichen. Im Jahr 2024 waren es noch 279,2 Milliarden. Die Halbleiterindustrie profitiert unmittelbar von dieser Entwicklung. Denn sie liefert die für KI-Anwendungen unverzichtbaren Mikrochips.

Das macht sich beim weltweiten Umsatz der Halbleiterbranche bemerkbar: Laut Deloitte übertraf er 2024 mit 697 Milliarden Dollar die Erwartungen. Für 2030 sieht das Beratungsunternehmen realistische Chancen auf einen Umsatz von einer Billion Dollar.

Zur Halbleiterherstellung werden Reinraumlösungen von höchster Qualität benötigt. Dazu zählen unterschiedlichste Betriebsmittel. Der modulare item Systembaukasten ist die perfekte Basis für sicheren Betriebsmittelbau in der Halbleiterproduktion.

Erleben Sie Reinraum-Lösungen live- Im item cleanroom center (icc)

Vom begehbaren Reinraum bis zur Maschinenkabine mit Live-Strömungsvisualisierung: im Reinraum-Showroom von item sehen Sie modulare Lösungen für die Reine Produktion in Aktion.

JETZT ANMELDENWas sind die Schritte in der Halbleiterherstellung?

- Die Halbleiterherstellung ist ein umfassender Prozess, der aus zwei Hauptphasen besteht: der Frontend- und Backend-Fertigung.

- Im Rahmen der Frontend-Fertigung wird die eigentliche Schaltung auf einem bereits hergestellten Wafer erzeugt. Bei der Herstellung des Wafers handelt es sich um einen vorgelagerten Prozess, der meist separat betrachtet wird.

- Die Backend-Fertigung befasst sich mit der Verbindung, Verpackung und abschließenden Prüfung der Chips.

Frontend-Fertigung setzt sich aus folgenden Schritten zusammen:

1. Chemische Gasphasenabscheidung (CVD)/Physikalische Gasphasenabscheidung (PVD)

Auf den Wafer werden dünne Schichten von Materialien aufgetragen. CVD nutzt chemische Reaktionen, um Schichten abzuscheiden. PVD dagegen verwendet physikalische Methoden.

Die Schichten sind oft die Grundlage für spätere strukturelle und elektrische Eigenschaften des Mikrochips.

2. Oxidation

Der Wafer wird einem Oxidationsprozess unterzogen. Hier entsteht auf der Oberfläche des Wafers eine dünne Schicht Siliziumdioxid. Diese Schicht dient als Isolator und Schutz für nachfolgende Prozessschritte.

3. Ionenimplantation/Photolithographie

Die Ionimplantation fügt gezielt dotierende Atome in das Silizium ein, um dessen elektrische Eigenschaften zu verändern. Anschließend kommt die Photolithographie zum Einsatz.

Dadurch werden spezifische Muster auf den Wafer projiziert, welche die Struktur der Halbleiterbauelemente definieren. Gelbes Licht im Raum verhindert ein unbeabsichtigtes Belichten der Strukturen.

4. (Plasma-)Ätzen

Nach der Photolithographie wird das Ätzen verwendet. Es dient dazu, unerwünschtes Material zu entfernen und die gewünschten Muster in den Wafer einzubringen.

Es gibt sowohl Trocken- als auch Nassätzverfahren. Sie werden je nach Anforderung eingesetzt.

5. Vertikalofen (mit möglicher Rückkehr zu Ionenimplantation/Photolithographie)

In einem Vertikalofen werden thermische Prozesse durchgeführt. Dazu gehören die Diffusion oder weitere Oxidation zur Veränderung oder Verbesserung der Materialeigenschaften.

Im Anschluss können mit Photolitographie und Ionenimplantation weitere Strukturen erzeugt werden.

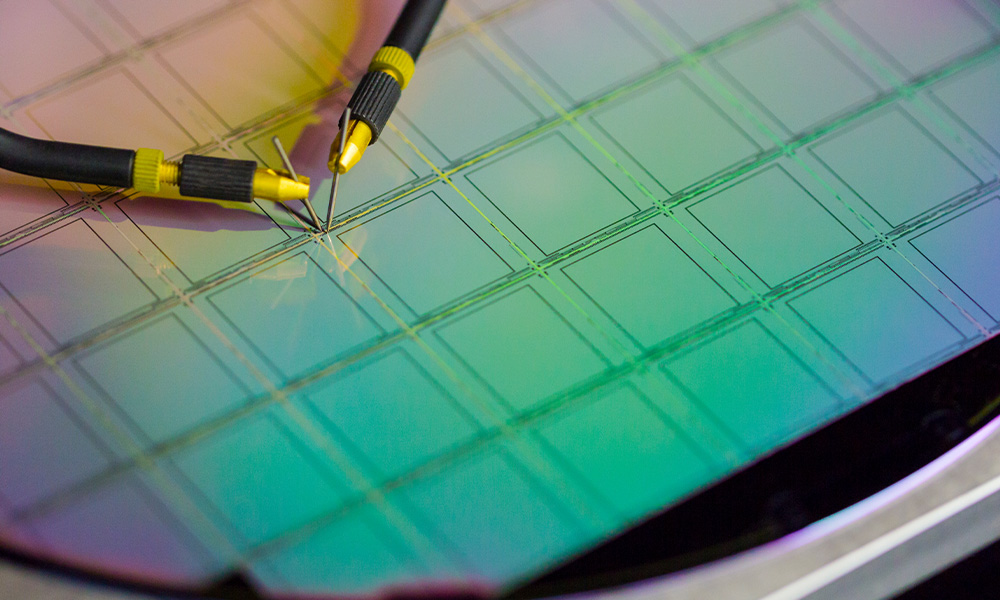

6. Wafer-Sonde

Nach dem Ende der strukturellen Bearbeitung wird jeder Chip auf dem Wafer getestet. Dabei erfolgt die Prüfung der elektrischen Eigenschaften und die Identifizierung von defekten Einheiten.

Danach steht die Backend-Fertigung an:

1. Prüfung

Hierbei handelt es sich um eine detaillierte Überprüfung der funktionalen Integrität der Chips. Elektrische Tests gewährleisten, dass nur funktionsfähige Chips weiterverarbeitet werden.

2. Würfelung (Vereinzelung)

Der Wafer wird in einzelne Chips geschnitten („Dicing“). Für die weitere Verarbeitung sammelt man die daraus resultierenden Einzelchips.

3. Verpackung

Jeder Mikrochip wird in ein schützendes Gehäuse verpackt. Das Packaging schützt den Chip vor physikalischen Beschädigungen und Umwelteinflüssen.

Zusätzlich ermöglicht es die Verbindung mit externen Schaltungen.

4. Gerätebefestigung/Bonding

In diesem Schritt werden die Chips mit den Anschlussdrähten und Kontaktpads verbunden. Dabei kommen zur Herstellung elektrischer Verbindungen Verfahren wie Drahtbonden oder die Flip-Chip-Montage zum Einsatz.

5. Abschlusstest

Jetzt gilt es die vollständige Funktionalität sicherzustellen: In der Endprüfung werden die verpackten Chips erneut getestet. Wenn Chips diesen Test bestehen, sind sie bereit für den Einsatz in elektronischen Geräten.

Welche Herausforderungen gibt es im Betriebsmittelbau für die Halbleiterproduktion?

Grundsätzlich haben sich in der Halbleiterindustrie noch keine einheitlichen Standards durchgesetzt. Diese werden je nach Unternehmen und Fertigungsstufe anders definiert. Doch es gibt typische Herausforderungen und entsprechende Lösungen:

Reinraumkompatibilität

Betriebsmittel für die Halbleiterherstellung müssen so gestaltet sein, dass sie die strengen Reinheitsanforderungen der notwendigen Reinraumklasse erfüllen. Zusätzlich sollten sie leicht zu reinigen sein und keine Partikel freisetzen, welche die Produktion kontaminieren könnten.

Empfehlungen:

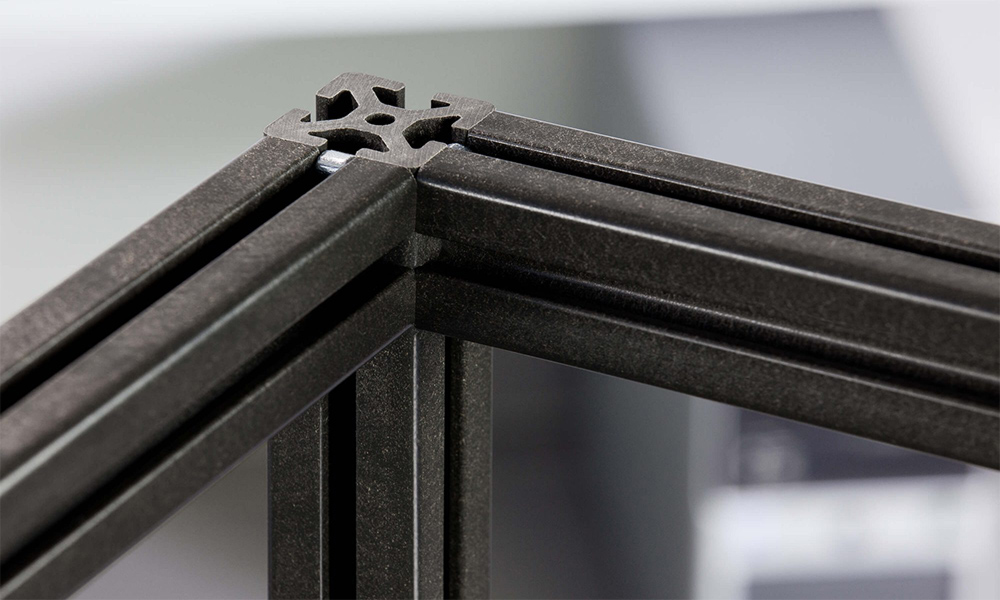

- Vermeiden Sie offene Nuten. Die item Baureihe XMS bietet geschlossene Nuten: Das vereinfacht die Reinigung deutlich und erzeugt Übergänge mit geringen Spaltmaßen.

- Es sollten speziell entwickelte, silikonfreie Produkte eingesetzt werden.

- Zur Reduzierung von Partikelansammlungen sollten Sie horizontale Flächen möglichst abschrägen. Beispielsweise die Oberseite eines Schranks oder einer Maschinenkabine.

ESD

In der Halbleiterproduktion spielt ESD eine äußerst kritische Rolle. Hier kann selbst eine winzige elektrostatische Entladung erhebliche Schäden an empfindlichen Bauteilen verursachen.

Empfehlungen:

- ESD-sichere Arbeitsplätze und passendes Zubehör von item garantieren umfassenden Schutz. Fachpersonal führt vor jeder Auslieferung eines Arbeitsplatzes eine individuelle Messung durch. Mit Ihrer Lieferung erhalten Sie ein ESD-Protokoll als Beleg für eine ordnungsgemäß ausgeführte Lösung mit korrekten Ableitwiderständen.

- Bitte beachten: Edelstahl kommt häufig im Reinraum zum Einsatz. Doch dieses Material leitet hart ab und ist daher nicht ESD-sicher.

- In der kostenlosen item Academy finden Sie Online-Trainings zur ESD-Thematik.

EMV

Elektromagnetische Verträglichkeit (EMV) ist in der Halbleiterindustrie Pflicht. Einhausungen müssen also gegen elektromagnetische Störungen abgeschirmt sein.

Empfehlung: Setzen Sie abschirmende Flächen und (falls möglich) das Profil KH ein. Dieses Profil ist nicht reinraumtauglich und chemikalienresistent. Dagegen ist es ideal in Bereichen ohne diese Anforderungen, in denen EMV-Schutz gefragt ist.

Kontaminationskontrolle

Während des gesamten Herstellungsprozesses von Halbleitern dürfen keine Verunreinigungen in den Reinraum gelangen. Das müssen die Betriebsmittel gewährleisten, beispielsweise durch den Einsatz von HEPA-Filtern.

Empfehlung: Mit unseren Filter-Fan-Units (FFU) werden Sie diesem Anspruch gerecht, etwa in Maschineneinhausungen oder Arbeitsplätzen.

Dämpfung von Vibrationen und Erschütterungen

Transportlösungen im Reinraum müssen vibrationsarm sein. So verhindern Sie Schäden an den Wafern und den darauf angebrachten Strukturen. Dieser Aspekt ist besonders bei der Herstellung feinster Strukturen wichtig.

Empfehlung: Verhindern Sie Vibrationen durch geeignete Bodenelemente, gepolsterte Auflagen und eine gewichtsbetone Bauweise.

Vermeidung von Ausgasung

Materialien oder Komponenten in der Halbleiterproduktion dürfen keine Ausgasungen verursachen. Vermeiden Sie vor allem Silikon und PVC. So stellen Sie Reinheit und Sicherheit in sensiblen Produktionsumgebungen sicher.

Empfehlungen: Zahlreiche unserer Reinraumprodukte erfüllen diese Anforderungen. Bei Zulieferteilen wie automatisierten Elementen ist eine individuelle Prüfung notwendig.

Partikelfreier Transport

Transportmittel müssen sicherstellen, dass möglichst wenig Partikel freigesetzt werden. Ansonsten würden die Wafer kontaminiert.

Empfehlungen: Die Wahl der Flächenelemente ist besonders wichtig. Gerade hinsichtlich ESD-Sicherheit sind leitfähiges Polyurethan (PU) und leitfähiges Polyamid (PA) erste Wahl. Ansonsten eignet sich vor allem der Vollkunststoff pro von item hervorragend.

Sicherheit und Dokumentation

Für die Halbleiterherstellung gilt: Die Einhaltung von Sicherheitsstandards sowie eine umfassende Dokumentation haben höchste Priorität. Nur so erfüllen Sie alle regulatorischen Anforderungen.

Empfehlungen:

- Im besten Fall konstruieren Sie Ihre Lösungen direkt im item Engineeringtool. Dann profitieren Sie nicht nur von einer deutlichen Zeitersparnis bei der Konstruktion. Zusätzlich verfügen Sie über eine detaillierte Dokumentationsbasis für Ihre Betriebsmittel.

- In unseren Präsenztrainings zum item Engineeringtool können Sie sich gezielt weiterbilden.

Nur bestimmte Materialien erlaubt

Zink, Zinn oder ähnliche Materialien sind nicht erlaubt. Diese führen zu Korrosion und mikroskopisch kleinen Auswüchsen aus Zink („Zink-Whisker“). Durch den Verzicht stellen Sie eine hohe Materialbeständigkeit sicher.

Empfehlungen: Es gibt nicht immer Kontakt mit korrosiven Materialien. In diesem Fall lässt sich beispielsweise Aluminium einsetzen. Andernfalls empfehlen sich das Profil St von item aus korrosionsbeständigem Stahl sowie Edelstahlflächen. In jedem Fall muss die Beständigkeit gegen die jeweils eingesetzten Chemikalien geprüft werden.

Chemikalienresistenz

Die Halbleiterindustrie setzt aggressive Chemikalien ein. Daher müssen bestimmte Kontaktflächen von Betriebsmitteln wie Regalen, Tischen und Ablagen aus chemikalienresistenten Materialien bestehen.

Aufgrund ihres geringen Gewichts und vor allem ihrer Flexibilität sind modulare Aluminiumprofile in der Branche beliebt. Allerdings ist Aluminium anfällig für Korrosion durch aggressive Chemikalien wie Flusssäure (HF), Salpetersäure (HNO3), Schwefelsäure (H2SO4), Chlorwasserstoff (HCl) und Tetramethylammoniumhydroxid (TMAH). Es muss genau untersucht werden, ob die item Aluprofiltechnik damit in Berührung kommt.

Empfehlung: Der Vollkunststoff pro lässt sich häufig anstelle von Edelstahl einsetzen. Hier bedarf es vorher einer Prüfung der Chemikalienbeständigkeit.

Was sind typische Betriebsmittel in der Halbleiterherstellung?

Das sind Beispiele für typische Betriebsmittel in der Halbleiterherstellung:

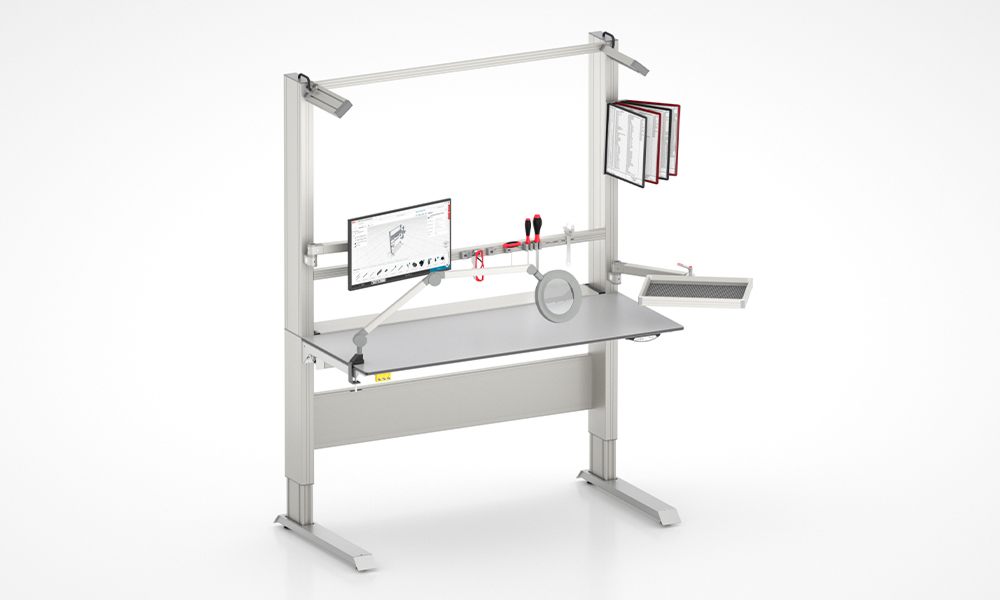

Arbeitsplätze und Lagerregale für den Reinraum

Diese Lösungen werden oft aus Aluminium, Edelstahl oder antistatischen Materialien gefertigt. Auf diese Weise lassen sich Partikelfreiheit und eine kontaminationsfreie Lagerung von Materialien erreichen.

Mini-Environments

Abgeschirmte Mikrobereiche innerhalb eines größeren Reinraums sind in der Halbleiterproduktion verbreitet. Mini-Environments oder Laminar Flow Boxen isolieren besonders kritische Prozessschritte: Die Reinheit wird gezielt maximiert und eine Kontamination verhindert.

So entsteht eine strengere Kontrolle von Luftqualität, Temperatur und Druck in sensiblen Bereichen. Der übrige Reinraum muss nicht auf die höchsten Reinheitstandards gebracht werden.

Vorteile von Mini-Environments:

- Verbesserung der Kontaminationskontrolle

- Erhöhung der Flexibilität

- Senkung der Betriebskosten

(Tür-)Dichtungen

Diese Komponenten sind entscheidend, um alle Reinraumtüren und -öffnungen luftdicht zu verschließen. So verhindern Sie Kontaminationen. Das item Durchgangstürsystem bietet Ihnen dafür flexible Möglichkeiten.

Manuelle Materialtransportwagen

Gestalten Sie auf Basis des item Baukastenprinzips spezielle Wagen, die Materialien ohne die Freisetzung von Partikeln im Reinraum transportieren.

Roboter-Inseln

Mit einer mobilen Roboter-Insel aus reinraumtauglichen Profilen bringen Sie Ihren Cobot schnell an die gewünschte Position.

Zu den wenigen Cobots, die höhere Reinraumanforderungen erfüllen, zählt beispielsweise der KUKA LBR iiwa CR (bis ISO-Klasse 3). Für die höchste Reinraumklasse (ISO 1) gibt es im SCARA-Bereich spezialisierte Roboter, aber keine klassischen Cobots.

Sie interessieren sich für Lösungen für die Halbleiterherstellung? Dann haben wir etwas für Sie: Abonnieren Sie doch einfach den item Blog über die Box oben rechts!