Przez długi czas w branży budowy maszyn specjalnych stelaży spawano tradycyjnie ze stali.

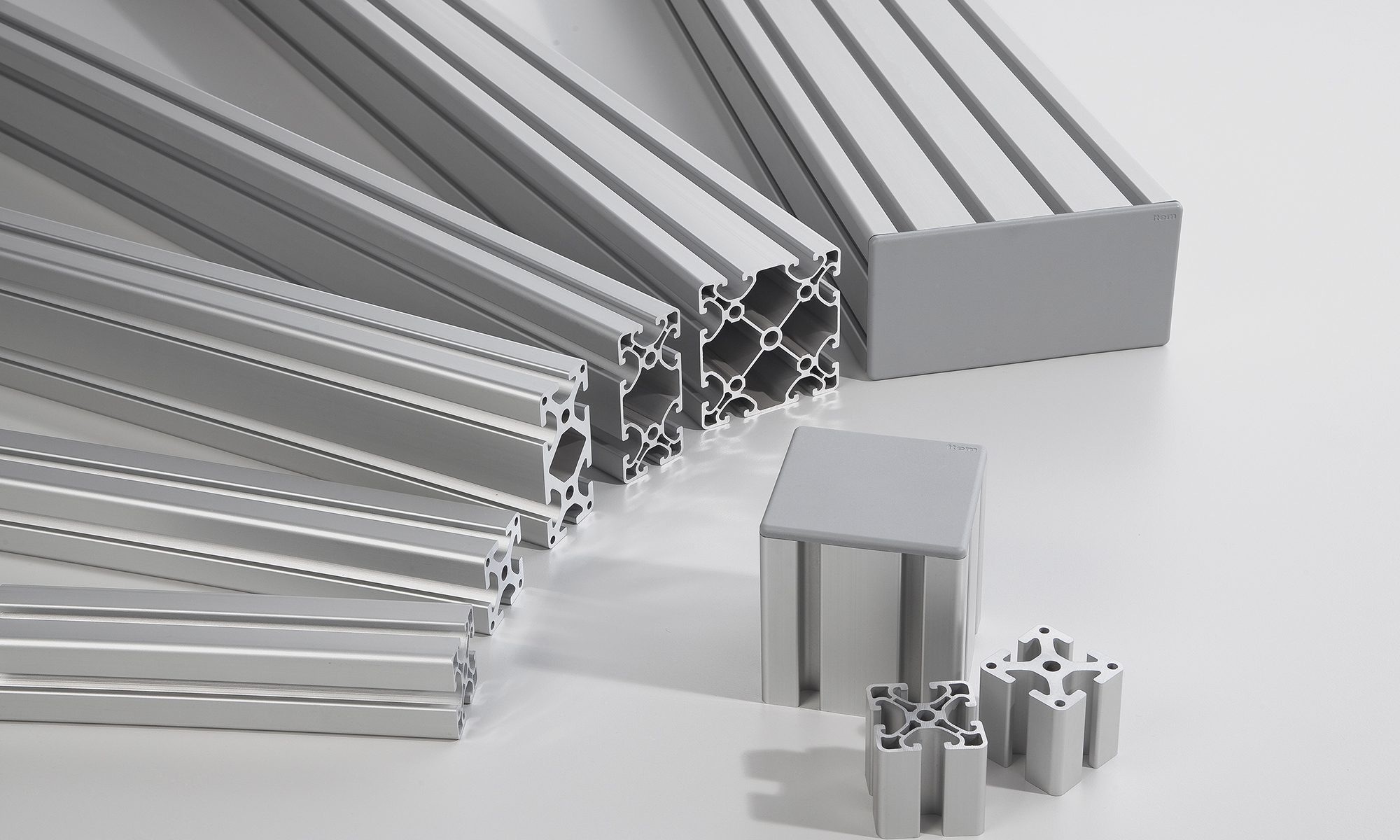

Zaprzyjaźnienie inżynierowie oraz założyciele item Gründer Gerrit Pies i Wolfgang Rixen mieli jednak przełomowy pomysł: śruby zamiast spawania, aluminium zamiast stali. Wynikało to ze stwierdzenia, że stal nie odpowiada już coraz większym wymaganiom w budowie maszyn specjalnych. To co rozpoczęło się od prób z samodzielnie zaprojektowanymi profilami aluminiowymi na własne potrzeby, rozwinęło się później do postaci obszernego systemu: historia sukcesu modułowego zestawu systemowego MB rozpoczęła się w 1980 roku. Jakie są jednak konkretne korzyści z profili aluminiowych w budowie maszyn specjalnych w porównaniu ze stalą?

Profile aluminiowe: korzystny materiał

Zalety systemu profilowego z aluminium zaczynają się od kluczowych właściwości materiału. Jest on znacznie lżejszy niż stal, ale przy tym bardzo trwały. Czasochłonne działania związane z ochroną materiału nie są konieczne: dzięki właściwościom materiału korozja nie jest w stanie spowodować większych szkód w aluminium. W ten sposób nie występują dwa typowe dla stali czynniki kosztowe – regularne konserwacje i nakładanie ochrony antykorozyjnej. Ponadto gorące i zimne aluminium można łatwo kształtować, zwłaszcza że wyróżnia się ono przewodnością i może być wykonywane przez wyciskanie.

Oszczędność kosztów i czasu w budowie maszyn specjalnych

Kto stosuje profile aluminiowe w budowie maszyn specjalnych, musi wykonać tylko trzy kroki procesowe: piłowanie, skręcanie i montaż. Wszystkie te prace mogą zostać wykonane przez jednego mechanika, bez dodatkowego dokształcania. Ponadto nie są potrzebne specjalne urządzenia ani duży park maszyn. Przedsiębiorstwa zachowują jednak cały czas pełną kontrolę nad czasem i jakością pracy, ponieważ nie muszą korzystać z zewnętrznych dostawców. Dodatkowo zestaw systemowy z profilami aluminiowymi zabezpiecza proces konstrukcji. Dopiero podczas produkcji niezbędne korekty można szybko usunąć dzięki innowacyjnej technice połączeń w kilku czynnościach. Również późniejsze życzenia modyfikacji przez klienta są wykonywane w najkrótszym czasie.

Im więcej etapów procesu, tym większa podatność na usterki.

W przypadku prostej konstrukcji podstawowej ze stali koniecznych jest natomiast nawet osiem czynności: piłowanie, obrabianie, mocowanie, spawanie, czyszczenie, gruntowanie, lakierowanie i obróbka wykańczająca. Ma to kolejne skutki: im więcej czynności procesowych, tym większa również podatność na usterki. Obróbka stali w sposób nieunikniony wiąże się z tak wieloma czynnościami pośrednimi, które według 7 strat metody Lean Production są traktowane jako marnotrawstwo. Jeżeli poszczególne czynności są zlecane jeszcze na zewnątrz, to obowiązkowa kontrola jakości pracy innych pochłania dodatkowy czas i koszty. Niskiej ceny zakupu stali nie należy więc uwzględniać oddzielnie.

Łatwy transport dzięki technice profili aluminiowych

Ze względu na ramę stalową urządzenie jest bardzo ciężkie i z powodu brakującej opcji łatwego demontażu ma też odpowiednio duże rozmiary. Dla logistyki są to dwa istotne czynniki kosztów: może się zdarzyć, że między projektowaniem a realizacją większych obiektów specyfikacje przestrzenne u klienta nagle się zmienią. Wtedy pozostaje tylko częściowy i pracochłonny demontaż projektu.

Ciężarówki ciężarowe lub inne drogie środki transportu nie są wymagane.

Niewielki ciężar aluminium ma natomiast dla transportu wiele bezpośrednich korzyści: samochody ciężarowe do dużych obciążeń lub inne drogie środki transportowe nie są potrzebne. Również właściwości modułowe zestawu systemowego z aluminium oddziałuje bezpośrednio na transport i związane z nim procesy. Podczas właściwego transportu i montażu zauważalna jest uniwersalność odtransportowania, dostawy i instalacji na miejscu, zauważalna dzięki szybkim możliwościom dostosowania. Już zamontowane elementy można rozłożyć na czas transportu i łatwo złożyć po dotarciu na miejsce.

Chcesz zawsze znać wszystkie ciekawe nowości ze świata item? Mamy precyzyjne rozwiązanie: Zasubskrybuj blog item w polu w prawym górnym rogu!