Für viele kleinere Unternehmen bleiben Konzepte und Begriffe der Digitalisierung häufig eher vage, da sie meist anhand von Umsetzungen in größeren Dimensionen illustriert werden.

Hier sollte man sich nicht abschrecken lassen – und auf Hands-on-Mentalität und Freude am Ausprobieren setzen. So war es auch im Falle der F&M Werkzeug- und Maschinenbau GmbH aus Berlin. Das 2010 gegründete Unternehmen ist auf Lohnfertigung spezialisiert. Mit der Zeit wurden der Maschinenpark und der Abstimmungsbedarf größer. Das Team von F&M machte sich also auf die Suche nach einer Lösung, die es ermöglicht, Prozesse automatisch aufzuzeichnen und übersichtlich darzustellen. Da keine der verfügbaren Anwendungen die Anforderungen vollends erfüllte, begann man 2015 einfach selbst damit, eine eigene Lösung zu entwickeln. Diese hat inzwischen Marktreife erlangt: Mit smartblick lässt sich der CNC-Maschinenpark unkompliziert analysieren und auf dieser Grundlage gezielt optimieren.

Digitalisierung ist ein Muss

Von der Ausbildung über interne Prozesse bis zu Geschäftsmodellen: An der digitalen Transformation führt im Maschinenbau kein Weg vorbei. Im Whitepaper bringen wir Sie auf den neuesten Stand.

JETZT SICHERN

Durchgängige Kompatibilität und unkomplizierter Anschluss

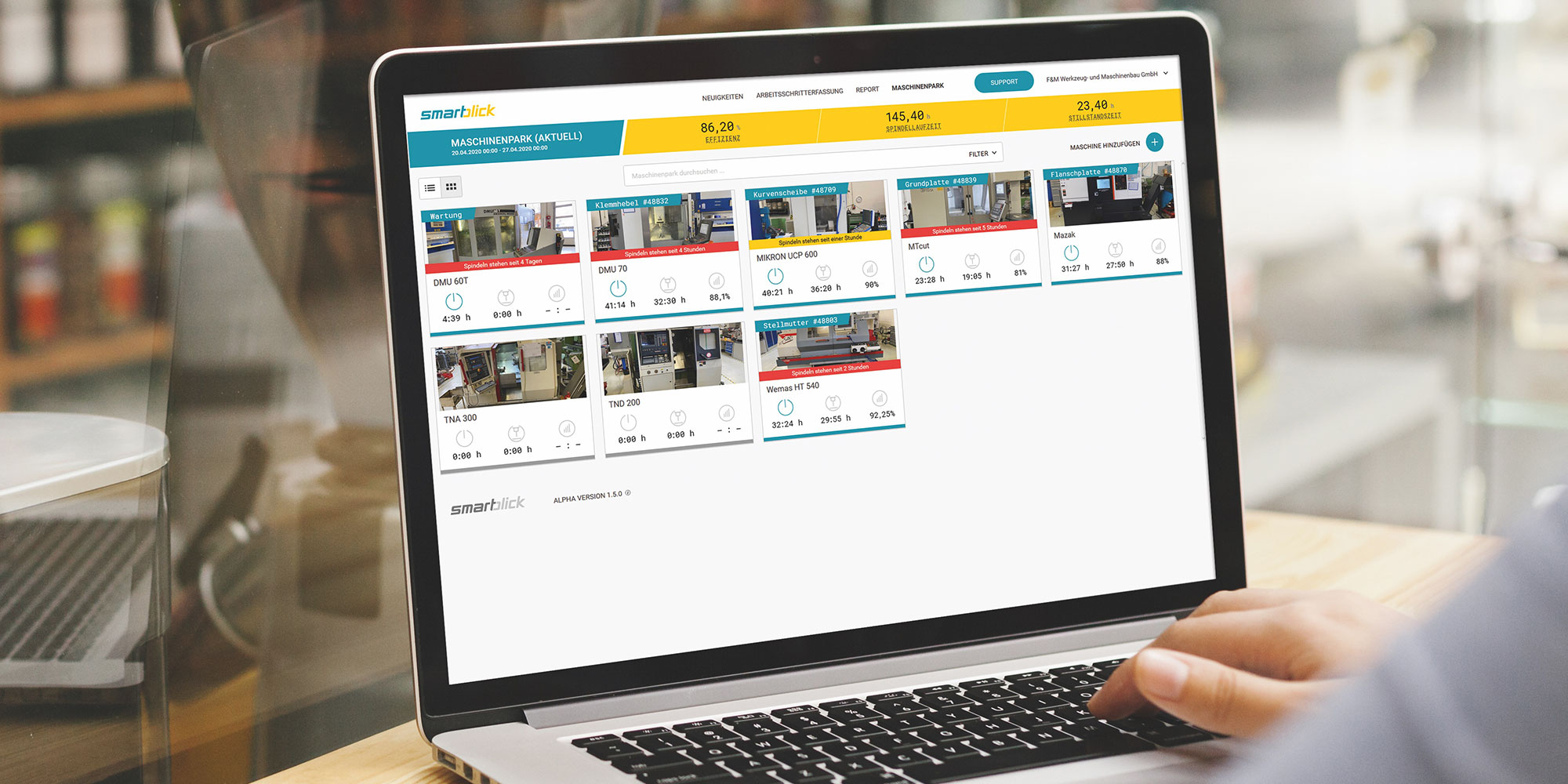

Baujahr, Hersteller oder Steuerung der Maschinen spielen bei der Nutzung von smartblick keine Rolle. Der Anschluss der kontaktlosen Sensoren der sogenannten smartbox an die jeweilige Maschine dauert weniger als 20 Minuten. Da dieser Vorgang im laufenden Betrieb durchgeführt werden kann, gibt es zudem keine Stillstandszeiten. In Steuerung oder Elektronik wird ebenfalls nicht eingegriffen, sodass sich die Lösung auch für Leasing-Maschinen eignet. Überwachung, Analyse und Nachjustierung der Maschinen kann im Anschluss ortsunabhängig erfolgen. Ähnlich wie bei Digital Engineering lässt sich das dafür genutzte smartblick-Dashboard im Browser eines beliebigen internetfähigen Endgerätes aufrufen. Auf dem Dashboard kann der Nutzer unter anderem die Maschinenlaufzeit, Spindeldrehzahl, den Energieverbrauch und freie Kapazitäten einsehen. Die entsprechenden Daten und Berichte, die sich als CSV-Datei exportieren lassen, bieten nicht nur Transparenz, sondern auch eine gute Grundlage, um den CNC-Maschinenpark zu optimieren. Denn nun sind etwa unzureichende Maschinenleistungen oder freie Ressourcen auf objektiver Datenbasis erkennbar.

smartblick ist inzwischen fest in die Produktionsprozesse der AK Regeltechnik GmbH integriert.

Aufgrund der durchgängigen Kompatibilität zu sämtlichen Maschinenherstellern ist smartblick für alle Unternehmen attraktiv, die über einen CNC-Maschinenpark verfügen und diesen optimieren möchten. Im Testbetrieb läuft das System bei ausgewählten Kunden seit 2019. Zu diesen zählt auch die AK Regeltechnik GmbH, die auf der Suche nach einer universellen digitalen Lösung für die Aufdeckung von Schwachstellen in den eigenen Produktionsprozessen war. So gab es etwa keinen Überblick über die Stillstandszeiten im Maschinenpark. Da sich dieser wie üblich aus verschiedensten Maschinenmodellen zusammensetzt, war die uneingeschränkte Kompatibilität eine der wichtigsten Anforderungen. Schließlich wurde das Unternehmen als langjähriger Kunde der Perschmann Group, dem Mehrheitseigentümer von F&M, schnell auf smartblick aufmerksam. Inzwischen ist das System fest in die Produktionsabläufe integriert.

Mehr als den Maschinenpark optimieren: Die Zukunft fest im Blick

Infolge der datenbasierten Optimierung des CNC-Maschinenparks konnten Aufträge, die zuvor an externe Dienstleister vergeben wurden, zurück in die Werkshallen von AK Regeltechnik geholt werden. Wo die hauseigenen Ressourcen einst nicht auszureichen schienen, können jetzt freie Slots exakt identifiziert und ideal genutzt werden. Nicht nur für die Analyse und Optimierung von Produktionsprozessen leistet das System wertvolle Dienste, sondern auch bei Investitionsfragen. Entsprechende Daten geben der Geschäftsführung Aufschluss über die Auslastung von Mitarbeitern und Maschinen. Neben der Vereinfachung der Arbeitsabläufe schätzt die Belegschaft nicht zuletzt, eine aktive Rolle bei der digitalen Zukunft des Unternehmens zu übernehmen. Auch hier gilt also, was wir an anderer Stelle über die Digitalisierung im Allgemeinen geschrieben haben: Bei einer Betrachtung der Digitalisierung sollte der menschliche Faktor nicht zu kurz kommen. Nur mit einem abteilungsübergreifenden Engagement der Mitarbeiter lässt sich ein Unternehmen digital transformieren.

Sie interessieren sich für die Digitalisierung und die Zukunft des Maschinenbaus? Dann haben wir etwas für Sie: Abonnieren Sie doch einfach den item Blog über die Box oben rechts!