Ein Workshop zur Gestaltung eines Montagearbeitsplatzes im Reinraum mithilfe von Virtual Reality (VR) zeigt es: Planungsprozesse in der Industrie werden durch die Nutzung von VR deutlich schneller und flexibler.

Im Rahmen der Lean Production hat sich Cardboard Engineering für die effiziente Planung von Industriearbeitsplätzen etabliert. Hierbei entstehen Modelle aus Karton und Holz, die an die jeweiligen Anforderungen angepasst werden. Auf diese Weise lassen sich an einem maßstabsgetreuen Modell Fertigungsabläufe simulieren und ergonomisch optimieren. Es gibt allerdings einen Nachteil: Cardboard Engineering benötigt viel Platz – denn für aussagekräftige Bewertungen von realen Arbeitsabläufen ist der Maßstab 1:1 unerlässlich. Zudem müssen größere Produktionsflächen oft ebenfalls nachgebaut werden.

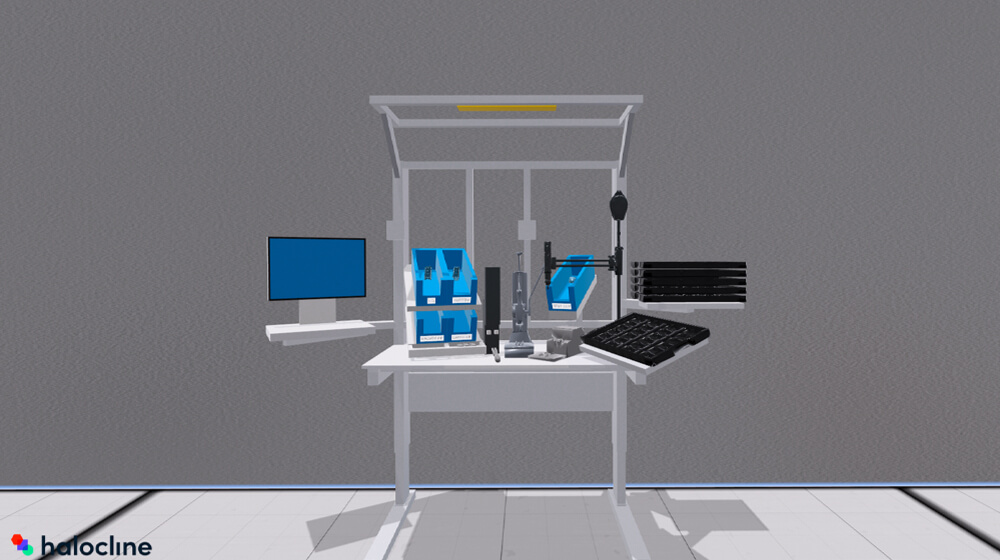

Der Aufbau und die Validierung von Montagearbeitsplätzen mit Virtual Reality hingegen sind nicht nur einfacher und nachhaltiger, sondern bieten auch eine erhebliche Zeitersparnis. Anhand eines Praxisbeispiels wird dies besonders deutlich: Gemeinsam mit der Halocline GmbH & Co. KG, Entwickler der gleichnamigen Software für die Produktions- und Montageplanung im virtuellen Raum, hat item einen Montagearbeitsplatz für die Herstellung eines neuen Medizinprodukts der Sanner Gruppe konfiguriert. Die Konstruktion erfolgte in einem Workshop, der Teil eines neuen Planungskonzeptes von item ist. Anhand der erfolgreichen Zusammenarbeit zeigt sich exemplarisch, welche Möglichkeiten die Nutzung von Virtual Reality für industrielle Planungsprozesse bietet.

Industrie-Arbeitsplätze online konfigurieren

Entdecken Sie die Möglichkeiten des Arbeitsplatz-Konfigurators mit 3D-Ansicht und smarten Funktionen. Stellen Sie einfach im Webbrowser Ihren individuellen Arbeitsplatz für die manuelle Montage zusammen oder nutzen Sie das Tool für die virtuelle Konstruktion mit VR-Brille in Halocline.

MEHR ERFAHREN

Best Practice für virtuelles Cardboard Engineering mit VR-Brille

Sanner hat seinen Stammsitz in Bensheim und entwickelt Lösungen für Medizintechnik, Diagnostik, Pharma und Consumer Healthcare. Im Bereich der Trockenmittelverpackungen ist das Unternehmen Weltmarktführer. Inzwischen beschäftigt Sanner insgesamt über 600 Mitarbeitende und beliefert Kundinnen und Kunden in mehr als 150 Ländern. Anlässlich eines CDMO-Projekts (CDMO = Contract Development and Manufacturing Organization) für die Medizintechnik mit einer komplexen Handmontage einer Dosierhilfe für die Erstserie beschäftigte man sich damit, einen idealen Montagearbeitsplatz zu gestalten. Künftig sollte ein neues Verabreichungssystem für Medikamente effizient und in einer optimalen Arbeitsumgebung gefertigt werden. Daher wandte sich Sanner an item – und zwar aus zweierlei Gründen: Zum einen gehören die Systembaukästen für industrielle Anwendungen in zahlreichen Branchen und Unternehmen zum Standard, zum anderen gehört item auch im Bereich Digital Engineering zu den Pionieren.

Wir können schnell und unkompliziert Konstruktionen verändern und sofort im virtuellen Raum die möglichen Auswirkungen auf Arbeitsabläufe prüfen.

– Christian Thiel, Senior Produktmanager und Experte für Online Tools bei item

Beispielsweise lassen sich im Arbeitsplatz-Konfigurator von item Arbeitsplätze für die Montage online gestalten. Spezifische Anforderungen in puncto Effizienz sowie die Bedürfnisse der Mitarbeitenden werden hierbei optimal berücksichtigt. Mit Halocline steht item seit einigen Jahren in engem Kontakt. Über diese Kooperation haben wir in einem Beitrag bereits berichtet. In einem Workshop vor Ort bei Sanner haben Halocline und item mit der Halocline-Software für Produktionsplanung in Virtual Reality einen neuen Arbeitsplatz für die Montage konfiguriert. Dazu erklärt Christian Thiel, Senior Produktmanager und Experte für Online Tools bei item: „Es ging uns dabei um die Möglichkeiten, die sich durch die Verbindung von VR mit unseren Produkten und Tools ergeben. Wir können schnell und unkompliziert Konstruktionen verändern und sofort im virtuellen Raum die möglichen Auswirkungen auf Arbeitsabläufe prüfen.“ Virtuelles Cardboard Engineering ist somit wesentlich flexibler und schneller als klassisches Cardboard Engineering mit Modellen aus Holz und Karton. In der item Academy finden Sie übrigens die Aufzeichnung eines gemeinsamen Webinars von item, Halocline und Sanner. Mit dem kostenfreien item Benutzerkonto können Sie direkt darauf zugreifen.

Virtuelle Montage ohne Vorkenntnisse durchführen

„Wir haben gemeinsam mit Halocline eine Art Galerie ausgearbeitet. Dem Nutzer steht somit eine Bibliothek mit Anwendungsbeispielen von item zur Verfügung. So kann er sich mit wenigen Klicks eine grundlegende Produktionsumgebung in der virtuellen Welt einrichten“, erläutert Christian Thiel. Halocline schafft ideale Voraussetzungen für die Planung eines Montagearbeitsplatzes oder einer Regalkonstruktion. Ohne Vorkenntnisse lassen sich in der VR-Software einfache Geometrien wie Boxen erstellen und entsprechende Komponenten auswählen. Auf diese Weise entstehen neue Konzepte in sehr kurzer Zeit. Alternativ kann aber auch zuerst mit den item Online Tools ein Grundkonzept erstellt und anschließend in Halocline übertragen werden. Der Arbeitsprozess steht hierbei immer im Zentrum des Planungskonzepts. Zu den entscheidenden Fragen zählen:

- Wohin muss das Material transportiert werden?

- Welche einzelnen Arbeitsschritte für die Montage sind durchzuführen?

- Wo müssen notwendige Werkzeuge positioniert werden, damit der Ablauf reibungslos funktioniert und ergonomisch ist?

Auch die klare Definition der Anforderungen ist von entscheidender Bedeutung. „Man fokussiert sich in der VR ganz stark auf das Produkt und den Prozess. Mit den Ergebnissen aus der VR lässt sich das Konstruktionsprojekt in den Online Tools im Detail finalisieren“, sagt Christian Thiel. Nachdem die Nutzerinnen und Nutzer ihre Prozesse in der virtuellen Welt mit einer VR-Brille durchgeführt und ausgewertet haben, verfügen sie über wertvolle Erkenntnisse: So wissen sie jetzt beispielsweise, wo etwa Kleinladungsträger (KLT) im Idealfall zu positionieren sind, um einen mustergültigen Greifprozess zu gewährleisten.

Arbeitsplatz-Konfigurator: Spezialsoftware für die Industrie

Dieses Wissen lässt sich im kostenfreien Arbeitsplatz-Konfigurator einsetzen: Hier gibt es die Möglichkeit zur individuellen Gestaltung des Greifraums am Arbeitsplatz. An beliebigen Positionen können zahlreiche Komponenten eingefügt werden – darunter Tablets, Schwenkarme mit Tablets sowie Behälterprofile, an denen Greifschalen fixiert werden können. Innerhalb kürzester Zeit entsteht dank intuitiver Drag-and-drop-Bedienung und automatischer Anpassungen auf der 3D-Arbeitsfläche des Online Tools der fertige Montagearbeitsplatz. Im Projekt von Sanner wurden zunächst in einem gemeinsamen Workshop verschiedene Tisch-Varianten entwickelt. Virtuelles Cardboard Engineering kam bei der Grundlagenermittlung sowie Konzept- und Detailplanung zum Einsatz. Der Fokus lag ausdrücklich auf den Greifräumen, da für die Herstellung der Dosierhilfe in der Erstserie eine Handpresse manuell bestückt werden muss. Nachdem dieser Arbeitsprozess virtuell erprobt wurde, erfuhr die Konzeption des Arbeitstischs in der Detailplanung von item eine Anpassung. Durch dieses Zusammenspiel entstand eine ideale Arbeitsumgebung.

Workshop zeigt Möglichkeiten von Virtual Reality in der Montage

Insgesamt dauerte der Workshop von item, Sanner und Halocline einen halben Tag. Auf die initiale Definition der Ziele folgte für alle Teilnehmerinnen und Teilnehmer die Möglichkeit, sich mit einer VR-Brille in die virtuelle Welt zu begeben, wie Christian Thiel hervorhebt: „VR muss man erlebt haben, um Größen und Dimensionen fassen zu können. Es gilt erst einmal ein Gefühl für die virtuelle Welt zu bekommen.“ Während der Konzeptplanung entstanden sechs verschiedene Arbeitstisch-Varianten. Alle notwendigen Objekte und Werkzeuge für den Montageprozess wurden dafür im Tool hinterlegt. Wären die unterschiedlichen Modelle mit klassischem Cardboard Engineering aus Karton und Holz enstanden, hätte dies entsprechend hohe Kosten- und Zeitaufwände bedeutet.

Zwei Modelle kamen in die engere Wahl und wurden daraufhin in Virtual Reality erneut intensiv geprüft: Am virtuellen Modell der Arbeitsstation validierte ein Sanner-Mitarbeiter den Prozess für die Montage.

Durch Halocline ließen sich die verschiedenen Ausführungen hingegen ohne großen Aufwand konfigurieren, kopieren und anpassen. Im Anschluss wurden diese im realen Arbeitsprozess getestet. Auf dieser Basis kamen für die Montage im Reinraum zwei Modelle in die engere Wahl, woraufhin sie in Virtual Reality erneut intensiv geprüft wurden: Am virtuellen Modell der Arbeitsstation validierte ein Sanner-Mitarbeiter den Prozess für die Montage. Hierbei galt es zu überprüfen, ob die Positionierung von Werkzeug und KLT am finalen Arbeitsplatzmodell perfekt auf den Arbeitsprozess abgestimmt war. Ein Spaghetti-Diagramm wurde zur Visualisierung sämtlicher Arbeitsabläufe herangezogen. Dadurch ließ sich die Effizienz der Montageprozesse exakt nachvollziehen sowie die Frage beantworten, wie sich Mitarbeiter und Hand bewegen. Dann mussten nur noch wenige Details des Arbeitstisches modifiziert werden.

Arbeitsplatz für den Reinraum und mit ESD-Schutz

Der neue Arbeitsplatz für Sanner wurde speziell für den Einsatz in der Reinen Produktion konzipiert. Mit ihren glatten und geschlossenen Oberflächen sind die item Komponenten für diesen sensiblen Arbeitsbereich perfekt geeignet. Dank der modularen Bauweise lassen sich Konstruktionen schnell und leicht anpassen oder erweitern. Somit bietet item höchste Flexibilität in der Planungs- und Umsetzungsphase von Lösungen für die Reinraumproduktion. Zudem war die Einrichtung einer Electrostatic Proteced Area (EPA) erforderlich, da das zu fertigende Medizinprodukt vor elektrostatischer Entladung (ESD) geschützt werden muss. Ladungen werden von der aus besonderen Materialien bestehenden Tischplatte sicher abgeleitet. Eine Beschädigung der elektrischen Bauteile lässt sich so gezielt verhindern.

Der höhenverstellbare Arbeitstisch verfügt über mehrere Schwenkarme, sodass der Arbeitsbereich optimal an die Körpergröße der Mitarbeitenden angepasst werden kann.

Sämtliche Komponenten halten die Grenzen der Ableit- und Oberflächenwiderstände ein, die in der IEC 61340 definiert sind. Der höhenverstellbare Arbeitstisch verfügt über mehrere Schwenkarme, sodass der Arbeitsbereich optimal an die Körpergröße der Mitarbeitenden angepasst werden kann. Auch die Materialbereitstellung folgt ergonomischen Prinzipien. Übereinander angeordnete, offene KLT ermöglichen eine direkte Sicht auf das Material. Dieses lässt sich komfortabel über Greifschalen entnehmen. Im vorderen Bereich sind die Greifschalen, die über eine besondere Form verfügen, direkt an den KLT montiert. Somit wird manuelles Picking sogar von kleinsten Bauteilen ermöglicht. Auf einem Tastaturhalter befinden sich Tastatur und Bildschirm – es gibt also auf der Arbeitsfläche stets genug Platz für die Montageprozesse.

Darum lohnt sich Virtual Reality für Unternehmen in der Industrie

Aufgrund der Einbindung von Virtual Reality in den Planungprozess entstehen Arbeitsplätze für die Montage, die Kundenforderungen auf Anhieb vollständig erfüllen. Der jeweilige Arbeitsplatz wird „erlebbar“, da die Nutzerinnen und Nutzer mit der VR-Brille in eine realistische und räumliche digitale Welt eintauchen. An individuelle Anforderungen wie die Körpergröße lässt sich der Arbeitsplatz daher bestmöglich anpassen. Potenzielle Fehlkonstruktionen oder ineffiziente Arbeitsabläufe werden gezielt verhindert, weil Arbeitsabläufe validiert und die Arbeitsplätze auf Funktionalität und Ergonomie geprüft werden. Davon profitiert nicht nur die Produktgestaltung, sondern der gesamte Planungsprozess, der signifikant beschleunigt und verbessert wird. Durch die Kombination der VR-Software von Halocline mit den Online Tools von item entsteht maximale Flexibilität, die in die Montagearbeitsplatz-Planung der Zukunft vorausweist.

Sie interessieren sich für die Digitalisierung und die Zukunft der Industrie? Dann haben wir etwas für Sie: Abonnieren Sie doch einfach den item Blog über die Box oben rechts!