Wie Unternehmen eine stetige Optimierung in der Produktion gewährleisten.

Der kontinuierliche Verbesserungsprozess ist das Fundament der schlanken Produktion. Mit einer reinen Einführung beziehungsweise Implementierung ist es jedoch nicht getan. Während bewusstes Handeln langsam verläuft, ist es beim intuitiven Pendant umgekehrt: Wer etwas spielerisch beherrscht, ist schnell. Erst wenn gewisse Prinzipien in Fleisch und Blut übergegangen sind, können sie zur Gewohnheit werden und so zu einem festen Bestandteil der Unternehmenskultur avancieren. Doch wie lässt sich so etwas methodisch verankern? Hierfür gibt es im Rahmen der Lean Production die von Toyota genutzten KATA. Ursprünglich stammt dieser Begriff aus dem japanischen Kampfsport-Bereich. Dort werden durch stetiges Üben bestimmte Bewegungsroutinen so zur Gewohnheit, dass sie schließlich reflexartig ausgeführt werden können. Im Kontext der Lean Production muss zwischen zwei Arten von KATA unterschieden werden: Der Verbesserungs-KATA und der Coaching-KATA. Im ersten Teil unserer KATA-Reihe beginnen wir mit der Verbesserungs-KATA.

Lean Production einfach erklärt

So gelingt der optimale Einstieg in die schlanke Produktion: Erfahren Sie im kostenfreien Leitfaden, auf welche Lean-Prinzipien es dabei ankommt und wie Sie den kontinuierlichen Verbesserungsprozess in Ihrem Unternehmen verankern.

Die Verbesserungs-KATA ist lean und äußerst strukturiert

Ein wesentlicher Unterschied zwischen der Verbesserungs-KATA und herkömmlichen Vorgehensweisen zur Verbesserung von Prozessen besteht darin, dass hier der Zielzustand definiert wird. Somit lassen sich unstrukturierte Diskussionen, Experimente ohne Plan oder die Dominanz einzelner Personen gezielt vermeiden. Stattdessen ist es möglich, sich auf der Basis von strukturierten Diskussionen und wissenschaftlicher Vorgehensweise dem Zielzustand anzunähern. Konkret baut die Verbesserungs-KATA auf diesen vier Schritten auf:

1. Herausforderung begreifen

2. Ist-Zustand erfassen

3. Den nächsten Zielzustand festlegen

4. Mit PDCA in Richtung Zielzustand experimentieren

Zunächst geht es darum, eine übergreifende Herausforderung zu erkennen. Dies ist besonders wichtig, weil dann die Bedeutung jedes einzelnen Zielzustands zutage tritt – und seien es noch so viele. Bei der Erfassung des Ist-Zustands steht eine dezidierte Prozessanalyse an. Diese könnte so ablaufen:

1. Ausbringung Performance

Welche Ausbringung generiert der Prozess über die Zeit?

2. Kundentakt und geplante Zykluszeit

Wie schnell sollte der Prozess arbeiten?

3. Eigenschaft des Prozesses

Erstellung eines Blockdiagramms des Arbeitsablaufs

Messung der Zykluszeit mit Streuung

Festhaltung der eigenen Beobachtungen

4. Betriebsmittelkapazität

Gibt es Einschränkungen durch die Betriebsmittelkapazität?

5. Erforderliche Anzahl von Mitarbeitern (wenn der Prozess stabil wäre)

Wie viele Arbeiter sind notwendig?

Befähigung der Mitarbeiter mit der Verbesserungs-KATA

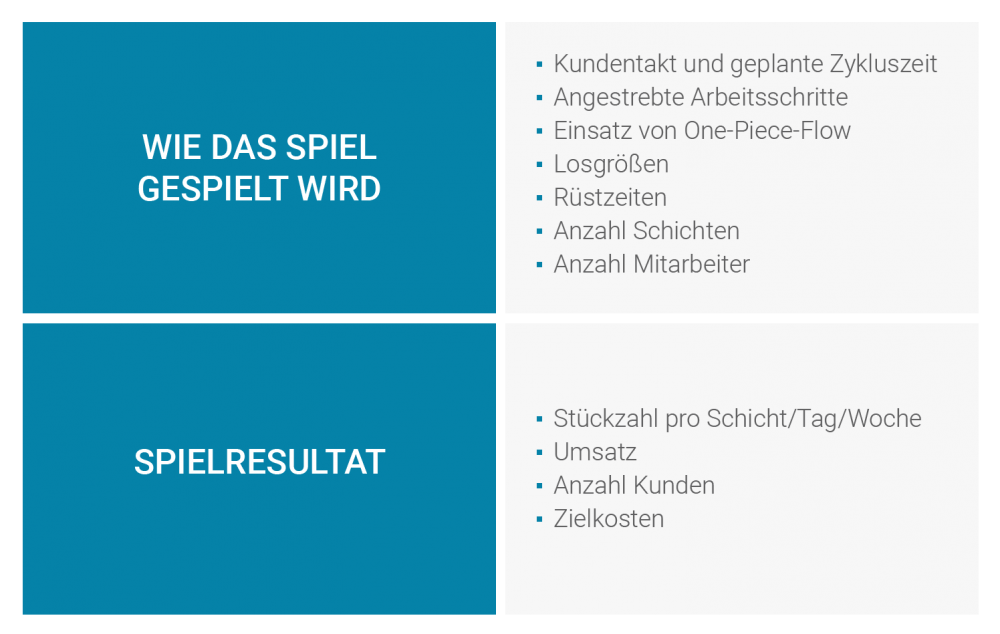

Gehen wir einen Schritt zurück: Was genau ist ein Zielzustand? Es geht hier um gewünschte Prozesseigenschaften und -kennzahlen. Mit einem Beispiel aus dem Sport lässt sich dies gut veranschaulichen: An die Stelle des Spielresultats rückt „Wie das Spiel gespielt wird“. Es lässt sich direkt beeinflussen, wie Freiwürfe beim Basketball geworfen werden. Ein gewünschtes Ergebnis (etwa: 80 Prozent der Freiwürfe verwandelt) dagegen ist nicht direkt beeinflussbar. Daneben muss die Nutzung des Returns on Investment (ROI) neu gedacht werden. Üblicherweise dient der ROI dazu, einen wirtschaftlichen Zielzustand festzulegen. Er wird also dazu genutzt, um zu bestimmen, wohin wir gehen. Toyota setzt den ROI anders ein: Dort wird also vorher (ohne ROI) festgelegt, wohin man geht. Der ROI dient im Kontext der Verbesserungs-KATA lediglich dazu, wie man diesen vorher festgelegten Zielzustand auch wirtschaftlich erreicht.

Allerdings gibt es keinen einzigen Weg ohne Hindernisse. Im Rahmen der Verbesserungs-KATA gehört es fest dazu, eine Liste mit den konkreten Hindernissen zu erstellen. Um diese zu bewältigen, werden Experimente durchgeführt, also neue Herangehensweise in der Produktion. Dies bedeutet allerdings nicht, dass auch alle Hindernisse beiseitegeschafft werden müssen. Es handelt sich hierbei also nicht um eine streng vorgegebene Maßnahmenliste.

Was nun folgt, ist das Experimentieren mit der PDCA-Methode:

1. PLAN

Hypothese/Vorhersage: Was wird gemacht und was wird passieren?

2. DO

Durchführung des Experiments, Beobachtung und Messung.

3. CHECK

Vergleich der Vorhersage mit dem Ergebnis des Experiments.

4. ACT

Bewertung: Standardisierung von dem, was funktioniert hat.

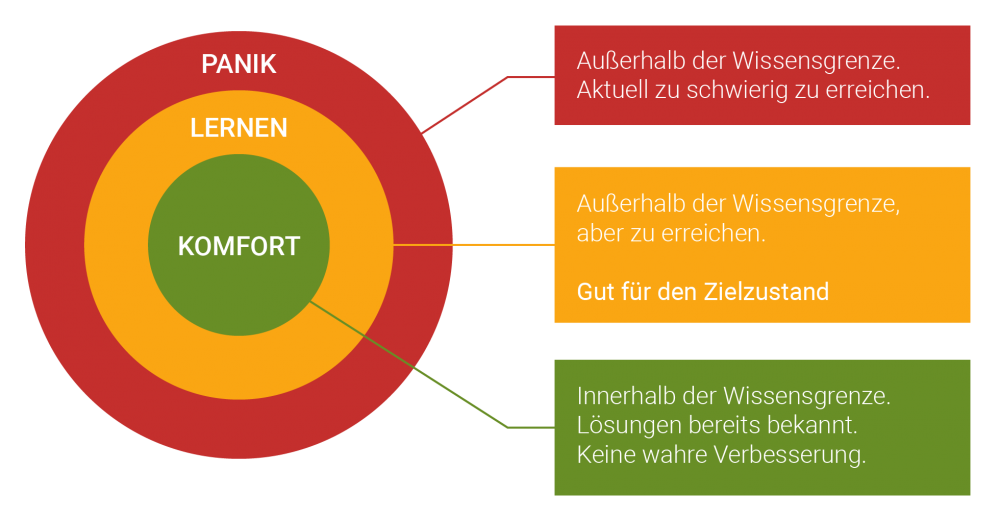

Durch kurze und schnelle Experimente in der Praxis lässt sich die eigene Wissensgrenze schnell erweitern. So erlaubt das Profilrohrsystem D30 eine einfache Anpassung von Gestellen – ohne aufwendige Nachbearbeitung oder Spezialwerkzeug. Eine einzige Person genügt hierfür völlig.

Sie interessieren sich für spannende Geschichten und Neuerungen aus der Welt der Lean Production? Dann haben wir das Richtige für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!