Fertigung ist Fertigung – was kann daran schlank sein? Was Lean Production ist und was nicht, sorgt seit Ende der 1980er Jahre immer wieder für Diskussionen.

Die aus Japan stammende Lean Production hat sich inzwischen zu einer weltweiten Erfolgsgeschichte entwickelt. Ob kontinuierlicher Verbesserungsprozess, 7 Muda, Gemba Walk oder Poka Yoke – die Begriffe und Methoden der Lean Production sind in vielen Unternehmen angekommen. Gleichzeitig herrscht bisweilen immer noch eine gewisse Unklarheit: Was ist Lean Production genau? Wie unterscheidet sie sich konkret von den Methoden der herkömmlichen Produktion? Was sind die Vorteile der Lean Production beziehungsweise schlanken Produktion, wie man sie eingedeutscht auch nennt?

Lean Production einfach erklärt

So gelingt der optimale Einstieg in die schlanke Produktion: Erfahren Sie im kostenfreien Leitfaden, auf welche Lean-Prinzipien es dabei ankommt und wie Sie den kontinuierlichen Verbesserungsprozess in Ihrem Unternehmen verankern.

JETZT SICHERN

Was ist Lean Production?

Zunächst zur Erklärung, woher der Begriff der Lean Production eigentlich stammt: 1988 verwendete John Krafcik im viel beachteten Artikel „Triumph of the Lean Production System“ erstmals den Begriff der Lean Production. Um die Vorteile der schlanken Fertigung zu verstehen und warum sie die Welt verändert hat, muss man nicht nur die Methoden der Lean Production und ihren Ursprung kennen. Vielmehr muss man beachten, wie industrielle Produktion fast ein Jahrhundert lang funktionierte.

Diesem Thema wollen wir uns in zwei Blogbeiträgen widmen. Der erste Teil widmet sich mit der Zeit vor der Lean Production. Der zweite Beitrag beschäftigt sich dann mit der Lean-Philosophie als Gegenentwurf zur zentral geplanten Produktion, die zwar innerhalb gewisser Grenzen effizient, aber nicht schlank war. Ihre Zeit war nun gekommen, denn die Vorteile der Lean Production setzen genau an Schwachpunkten der regulären Produktion an.

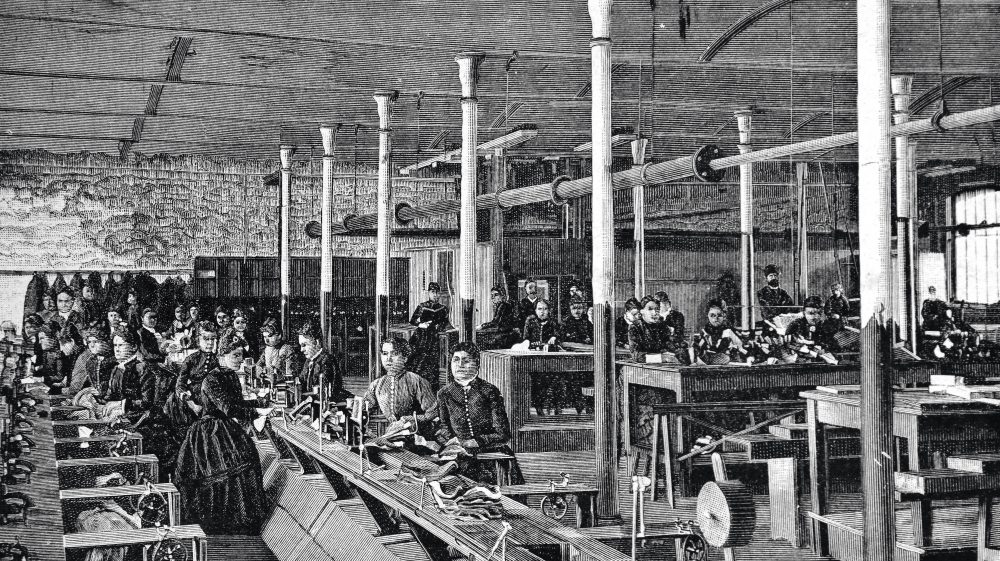

Taylorismus – vor der Lean Production

Typisch für den Taylorismus ist die Aufteilung in einzelne Arbeitsschritte, um jeden einzelnen zentral zu planen und zu optimieren. Alles wird genau gemessen und analysiert, etwa wie schnell ein Arbeiter ein Werkstück vom Boden in ein Regal räumt. Das Zahlenmaterial dient auch zur Analyse, wie sich bestimmte Abläufe effizienter gestalten lassen, damit beispielsweise der Nachschub im gleichen Tempo angeliefert wird, wie das Material an einem Arbeitsplatz verarbeitet wird. Alles wird dem Gesamtprozess untergeordnet. Abweichungen sind nicht gewünscht. Vielmehr sollen alle Arbeitsschritte wie Zahnräder exakt ineinander greifen.

Das Fließband als Kennzeichen der zentralen Produktion

1913 läutet Henry Ford mit der Idee der konsequenten Prozessorientierung die heiße Phase der zweiten industriellen Revolution ein. Das fortwährend laufende Band wurde zum Symbol für das industrielle Zeitalter. Fließbandfertigung, standardisierte Massenproduktion und spezialisierte Maschinen wurden als bester Weg angesehen, um die Kosten immer weiter zu senken und Produkte für immer mehr Menschen erschwinglich zu machen.

Das Fließband war der Taktgeber, an dem sich alle anderen Prozesse zu orientieren hatten. Abweichungen waren nicht gewünscht – im Gegenteil. Die Mitarbeiter sollten nur die eine Aufgabe, die sie im gesamten Prozess hatten, schnell und sorgfältig ausführen. Eigeninitiative war nicht gefordert.

Doch schon 10 Jahre nachdem das Fließband die Produktion nachhaltig revolutioniert hatte, zeigten sich die ersten Probleme. Die Kunden wünschten sich zunehmend Automobile, die sich unterschieden, während Henry Ford in seinem Buch „Mein Leben und Werk“ darauf beharrte: „Jeder Kunde kann seinen Wagen beliebig anstreichen lassen, wenn der Wagen nur schwarz ist.“

Die Fertigung von Varianten und kürzer werdende Produktzyklen stellen das System der zentral geplanten Massenproduktion vor große Herausforderungen. Wenn alles wie gewünscht läuft, lassen sich Waren mit höchster Effizienz herstellen. Jede Veränderung und damit auch jede Neuerung verursacht hingegen hohe Kosten.

Vorteile der Lean Production im zweiten Teil

Die Grenzen der zentralen Prozess-Steuerung werden erreicht, wenn sich Produkte und Märkte schnell ändern. Die zentrale Planung macht Änderungen langwierig und kompliziert. Weil immer das Gesamtsystem geplant wird, ist die Fertigung unflexibel. Das war die Chance der Lean Production, mit der wir uns im zweiten Teil im Detail beschäftigen. Darin gehen wir ausführlich auf die Vorteile der schlanken Produktion und des Prinzips der kontinuierlichen Verbesserung ein.

Sie interessieren sich für spannende Geschichten und Neuerungen aus der Welt der Lean Production? Dann haben wir das Richtige für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!