In che modo determinati processi contribuiscono alla creazione di valore e al soddisfacimento delle esigenze dei clienti? Quali attività non apportano valore? Value-stream mapping (o mappatura del flusso di valore) fornisce risposte precise.

La lean production in generale e il processo di apprendimento continuo (PMC) in particolare ambiscono alla riduzione dei tempi di ciclo. Di norma, tale riduzione contribuisce anche a un aumento della produttività, perché questi due aspetti sono strettamente legati. Tuttavia, esistono alcuni “antagonisti” che svolgono un’azione di contrasto. Si tratta delle 3M della lean production, chiamate così perché iniziano tutte con la lettera “M”: Muda (spreco), Mura (squilibrio) e Muri (sovraccarico). Il Muda, l’esempio più noto e significativo, mostra chiaramente cosa ostacola la riduzione dei tempi di ciclo. Nel contesto della lean production, infatti, si parla di muda, ossia di spreco, ogni volta che non viene apportato alcun valore. Nello specifico, la lean production conosce 7 tipi di spreco (7 Muda): tra questi figurano gli spostamenti di materiale non necessari e la sovrapproduzione. Ma, concretamente, come è possibile scoprire quali attività dei diversi processi in corso nel proprio reparto di produzione non apportano alcun valore? È proprio qui che l’analisi del flusso di valore entra in gioco nella lean production e nel lean management. Questo metodo è utilizzato soprattutto nel quadro del Six Sigma.

Semplice definizione di lean production

Meno sprechi e più valore aggiunto: i principi lean consentono di migliorare in modo mirato l‘efficienza produttiva in azienda. Il whitepaper fornisce una semplice introduzione.

WHITEPAPER

Definizione di analisi del flusso di valore (Value Stream Mapping = VSM)

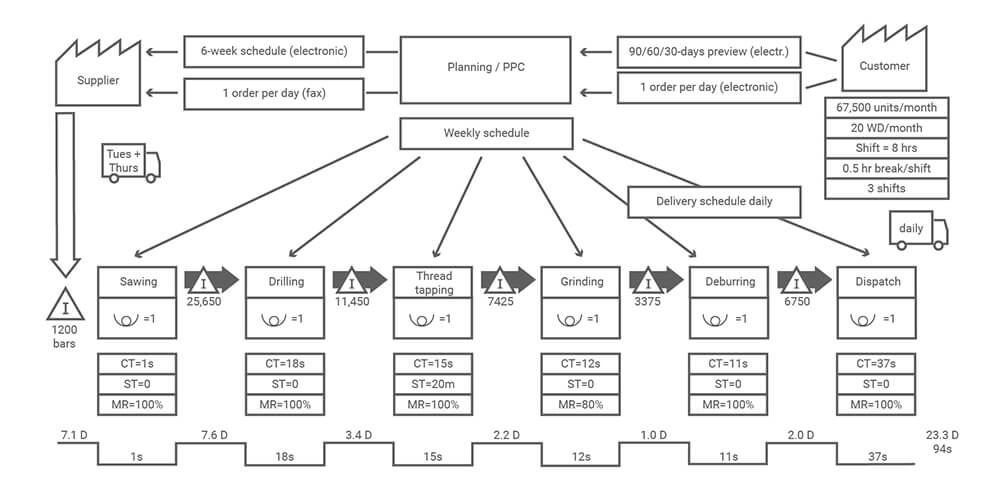

Che cos’è dunque l’analisi del flusso di valore (inglese: Value Stream Mapping = VSM)? Cominciamo con il flusso di valore (Value Stream): esso comprende tutti i processi necessari per la realizzazione e l’offerta di un prodotto. L’analisi del flusso di valore consente di mappare tale flusso e mostrare lo stato effettivo dei processi aziendali. Grazie all’osservazione e alle misurazioni temporali delle diverse fasi di processo, mediante un diagramma di flusso è possibile visualizzare i flussi di materiali e informazioni (vedere il grafico più in basso). In generale, l’analisi del flusso di valore presenta caratteristiche e vantaggi specifici:

- mappatura, illustrazione e progettazione dei flussi di materiali e informazioni;

- metodo unitario e strutturato affinché i team possano ridurre i tempi di ciclo;

- base su cui instaurare confronti costruttivi (anziché discussioni) e agevolare il lavoro di squadra;

- punto di partenza per ottimizzare i processi e prevenire/ridurre gli sprechi.

Subito dopo l’analisi del flusso di valore si colloca la progettazione del flusso di valore. Si tratta dell’elaborazione dello stato teorico dei processi e della progettazione delle misure di miglioramento necessarie. La progettazione del flusso di valore sarà presto protagonista di un articolo del blog item. In item Academy sono disponibili informazioni dettagliate per approfondire entrambi i metodi. Accanto ai tanti altri contenuti, la piattaforma di formazione gratuita item offre anche corsi dettagliati in questo ambito. Per accedere direttamente ai corsi di formazione online “Analisi del flusso di valore” e “Progettazione del flusso di valore” è sufficiente disporre di account utente item.

Analisi del flusso di valore: come procedere

La prima cosa da fare durante l’analisi del flusso di valore è formare dei gruppi di prodotti. Dal momento che un gruppo di prodotti è costituito da prodotti che attraversano fasi di processo simili, tutti i prodotti e le relative fasi di produzione devono essere inseriti all’interno di una matrice (vedere il grafico). Concretamente, durante un sopralluogo negli stabilimenti si prende nota di tutte le fasi di processo necessarie per ciascun prodotto e per ciascuna versione di tale prodotto. Le versioni che prestano fasi di produzione comuni vengono raggruppate all’interno dello stesso gruppo di prodotti.

Se non è possibile formare un gruppo di prodotti da più prodotti, ci si trova di fronte a numerosi gruppi di prodotti per i quali esiste un solo prodotto ciascuno. Un’analisi del flusso di valore deve quindi essere effettuata per ciascun prodotto.

In seguito, è necessario effettuare un’analisi del flusso di valore per ciascun singolo gruppo di prodotti. Se non è possibile formare un gruppo di prodotti da più prodotti, ci si trova di fronte a numerosi gruppi di prodotti per i quali esiste un solo prodotto ciascuno. Un’analisi del flusso di valore deve quindi essere effettuata per ciascun prodotto. In questo caso, tuttavia, i risultati ottenuti saranno meno chiari e meno incisivi. La figura seguente mostra la formazione di gruppi di prodotti sulla base di tre prodotti differenti:

Calcolo del ritmo del cliente e visualizzazione del flusso di valore (con esempio)

Dopo aver formato i gruppi di prodotti, con l’ausilio di un diagramma di flusso o di un diagramma del flusso di valore è possibile visualizzare la situazione effettiva. Per farlo è necessario conoscere esattamente i requisiti dei clienti. Qui entra in gioco il calcolo del ritmo del cliente. Esso viene definito come segue: il ritmo del cliente indica, in media, dopo quanto tempo (di produzione) il cliente acquista un nuovo prodotto.

In seguito, nella progettazione del flusso di valore il ritmo del cliente consentirà di sincronizzare la velocità di produzione con la velocità di vendita. In tal modo la produzione sarà conforme al fabbisogno del cliente.

Il diagramma del flusso di valore completato mostra esattamente dove esiste un potenziale di miglioramento nel flusso di valore, ad esempio in termini di tempo di elaborazione o scorte.

Per il diagramma del flusso di valore vero e proprio vengono utilizzati speciali simboli per i dati di base, il flusso di materiali e il flusso delle informazioni. Per conoscere l’esatto significato di questi simboli basta seguire i corsi gratuiti disponibili in item Academy, comprensivi di test di valutazione e chiari PDF da stampare e distribuire. I diagrammi del flusso di valore hanno sempre la stessa struttura: il cliente (in alto a destra) è sempre il punto di partenza. Successivamente, l’analisi segue il flusso di valore procedendo a ritroso, ossia lungo il processo di produzione fino al fornitore. Il diagramma del flusso di valore completato mostra esattamente dove esiste un potenziale di miglioramento nel flusso di valore, ad esempio in termini di tempo di elaborazione o scorte. Inoltre, è possibile scoprire se è possibile sincronizzare le fasi di lavoro. Questa rappresentazione è un esempio del risultato di un’analisi del flusso di valore, ossia un diagramma del flusso di valore:

Migliorare i processi in modo mirato: ancora più know-how sulla lean production

I diversi metodi di lean production non solo si integrano gli uni con gli altri, ma presentano anche molti punti di contatto. Per approfondire questo affascinante argomento è sufficiente osservare l’analisi del flusso di valore, ovvero il Value Stream Mapping (VSM). In qualità di fornitore del sistema dei componenti lean production e di azienda da sempre impegnata a migliorare continuamente i propri processi, item si occupa di lean production da parecchi anni e desidera trasmettere le proprie conoscenze a clienti e interessati. Così, nel corso dell’anno abbiamo dato vita a un vasto archivio lean che include, oltre a una guida, anche tutti gli articoli del blog item e i contenuti formativi di item Academy. Di seguito alcuni esempi.

In item Academy (accesso diretto con account utente item):

- Corsi online: Fondamenti di lean production

- Analisi dei flussi di valore

- Progettazione dei flussi di valore

- Push & Pull

- One Piece Flow

- Assembly Line Design

- Gestione visiva

- SMED

- Webinar: Introduzione alla lean production: formazione dei collaboratori

- Webinar: Fondamenti di lean production

Sul blog item:

- Lean production: definizione, origine e vantaggi

- Introduzione alla lean production: come coinvolgere il personale in maniera ottimale

- Ottimizzazione dei processi di produzione: un confronto dei principi push e pull

- The PDCA cycle: getting better bit by bit

- Ottimizzazione dei processi di produzione: la parola all’esperto

- I 7 Muda: contrastare gli sprechi

- One Piece Flow: the direct way to lean production

- Gestione visiva: 5S e Poka Yoke

- Six Sigma: quality management based on statistics

- Heijunka: levelled production

Sei interessato a storie entusiasmanti e innovazioni dal mondo lean production? Iscriviti al blog item, utilizzando il box in alto a destra!