Chiunque si interessi alla produzione snella prima o poi si imbatterà in un confronto dei principi push and pull, ma che cosa comportano in realtà?

Per prima cosa, consideriamo il principio push. È qui che un’unità centrale controlla la produzione e il flusso del materiale. Parti, materiali e prodotti vengono “spinti” attraverso l’intera catena di produzione logistica secondo un piano prestabilito. I sistemi PPC (sistemi di pianificazione e controllo della produzione) sono generalmente utilizzati per gestirlo. Questi sistemi hanno accesso a tutte le risorse e i processi produttivi. I requisiti materiali per ogni fase della produzione sono definiti con precisione in ordine cronologico. In base al principio push, la produzione non funziona in base a uno specifico ordine del cliente. Al contrario, i piani di produzione vengono elaborati sulla base di un’analisi dei dati di vendita. I vantaggi del principio push sono l’elevata disponibilità di tutte le merci lungo la catena logistica, l’utilizzo ottimizzato del personale e dei macchinari e l’elevata affidabilità di consegna grazie all’elevato magazzino. Quest’ultimo punto può tuttavia essere considerato uno svantaggio ai sensi dei principi della produzione snella.

Il mondo della Lean Production

Meno sprechi e più valore aggiunto: i metodi di produzione snella ti consentono di apportare miglioramenti mirati alla tua efficienza produttiva. Il nostro whitepaper fornisce un’introduzione concisa.

DOWNLOAD!

Sovrapproduzione, mancanza di flessibilità e altro ancora: gli svantaggi del principio push

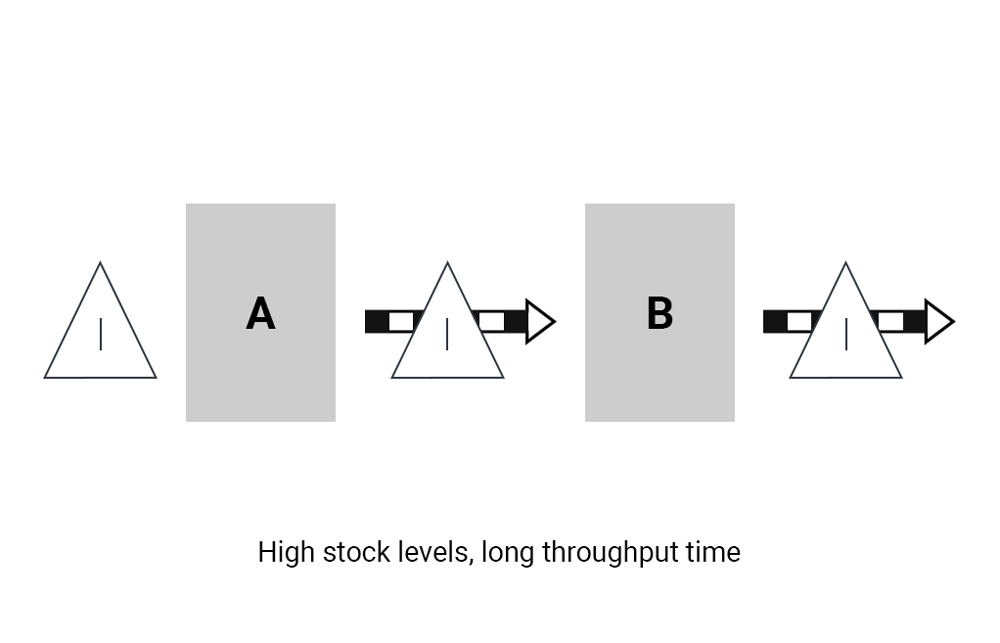

Dal punto di vista della Lean Production, gli elevati livelli di stock sono uno dei sette tipi di rifiuti (Muda). “Muda” si traduce approssimativamente come “attività inutile”, nel senso di azioni che non conducono alcun contributo alla creazione di valore. Quando i livelli delle scorte sono troppo elevati, vincolano le risorse sia finanziariamente che in termini di spazio, il che significa che questo deve essere visto come negativo. La costante manipolazione e il posizionamento in zone di stoccaggio temporanee interrompono il flusso del materiale, estendendo i tempi. La produzione in batch è un tipico esempio di produzione seguendo il principio push: la dimensione ottimale del lotto viene calcolata per i futuri ordini dei clienti, rappresentando il perfetto equilibrio tra costi di set-up e di magazzino. Il fatto che vi sia o meno domanda per questa quantità prevista è irrilevante.

Ogni singolo processo deve essere controllato e pianificato separatamente. La dimensione del lotto viene quindi calcolata per ogni fase della produzione, senza considerare la catena del valore aggiunto. Non esiste un limite massimo al livello delle scorte e gli articoli attualmente non necessari vengono messi in deposito. Tuttavia, ciò porta alla sovrapproduzione, in quanto si traduce in alti livelli di scorte, lunghi tempi di produttività e indisponibilità degli articoli (nonostante gli elevati livelli di scorte). Questo tipo di produzione, che segue il principio push piuttosto che il principio pull, non è quindi in grado di rispondere a modifiche dell’ultimo minuto, come specifiche esigenze del cliente, ordini aggiuntivi o diversificazione della gamma di prodotti.

Principio pull : la controparte flessibile del principio push

A differenza del principio push, in cui ogni processo è controllato separatamente, nel principio pull della Lean Production ne viene controllato solamente uno: il “processo pacemaker”, che funziona completamente indipendentemente dagli altri processi. I principi pull più comuni e più noti sono Kanban, FIFO (= First In – First Out) e One-Piece Flow (OPF), ma ConWIP (= “Constant Work in Process”) è anche un sistema pull. Il Kanban è un esempio ottimale per spiegare il principio pull.

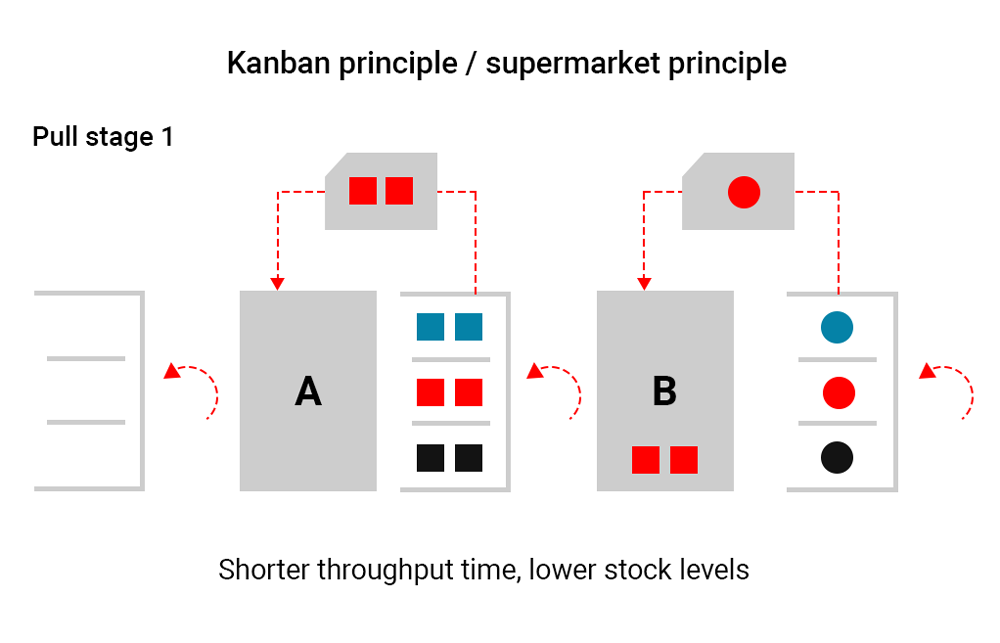

Quando viene applicato il Kanban, il processo è determinato da un flusso di informazioni che scorre nella direzione opposta rispetto a quella del flusso di produzione. La produzione è quindi trainata dalle stazioni a valle del processo produttivo. Un ordine cliente attiva la produzione di un prodotto. Una catena di informazioni che spesso, anche se non sempre, inizia con i flussi di assemblaggio finale fino alla fornitura di materiale iniziale. Ogni cella di produzione informa quella a monte di ciò di cui ha bisogno per completare il suo compito. Sulla base di queste informazioni, la cella upstream può produrre esattamente ciò di cui la prossima cella ha bisogno. Il prodotto viene quindi “trainato” attraverso il processo produttivo. Il vantaggio è che ogni singola cella riceve esattamente la quantità di parti di cui ha effettivamente bisogno, prevenendo il più possibile gli eccessi dovuti alla sovrapproduzione e allo stoccaggio. Anche le tempistiche sono ridotte. Vuoi saperne di più sul principio push and pull? Puoi approfondire le tue conoscenze in un modulo speciale presso l’item Academy.

Allo stesso tempo, è anche possibile garantire un flusso di materiale considerevole. In generale, la produzione utilizzando il principio pull, vale a dire focalizzata sulle esigenze dei clienti, consente maggiori prestazioni di consegna e rispetto delle tempistiche. L’implementazione di questo tipo di produzione richiede una riduzione sistematica dei livelli delle scorte e dei tempi di produzione, che a sua volta richiede una sincronizzazione dei processi e un processo di miglioramento continuo. Questo obiettivo può essere raggiunto nei tre passi che abbiamo brevemente delineato in seguito.

1.) Kanban

Poiché il principio Kanban si basa sul ripopolamento delle merci nei supermercati degli Stati Uniti dopo che sono state rimosse dai clienti, è anche noto come “principio del supermercato”. Una parte deve quindi essere riprodotta non appena completato l’ordine del cliente (= just in time). Ogni potenziale variante di prodotto è tamponata nel processo di produzione, garantendo che i livelli delle scorte e i tempi di produzione rimangano relativamente elevati.

2.) FIFO

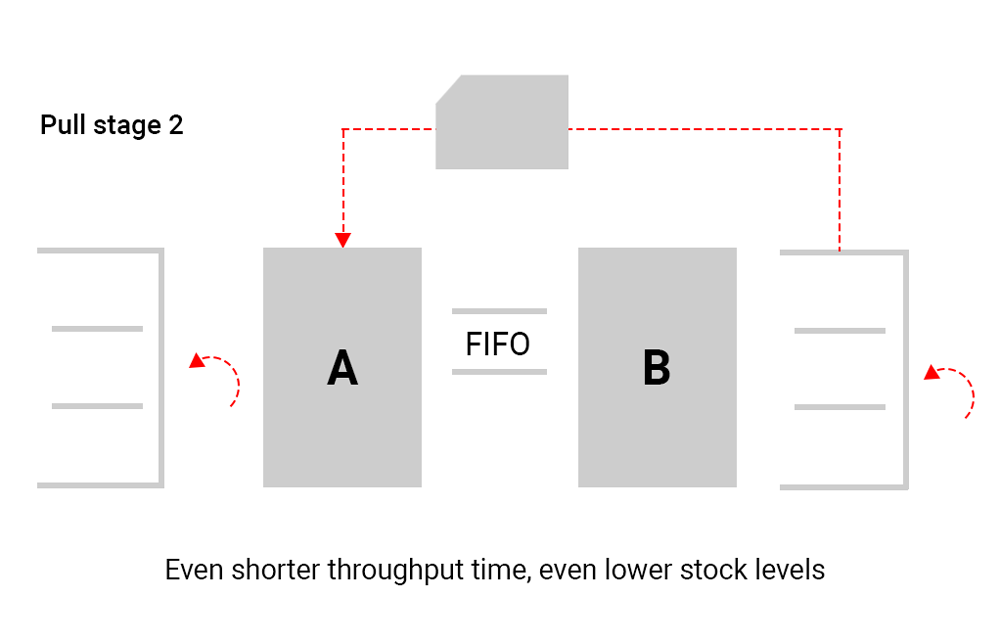

Secondo il principio FIFO (= First In – First Out), anche i prodotti di una catena a valore aggiunto realizzate per la prima volta vengono finite per prime. Ciò mantiene bassi i costi di stoccaggio. Evitando lunghi tempi di conservazione, anche la perdita di qualità nei materiali è ridotta al minimo. Un numero minore di prodotti diversi viene memorizzato nel processo di produzione, il che significa che i tempi di produttività e i livelli delle scorte sono inferiori. Ciò riguarda solo i prodotti per i quali è stato effettuato un ordine ed esattamente nella sequenza richiesta.

3.) One-piece flow

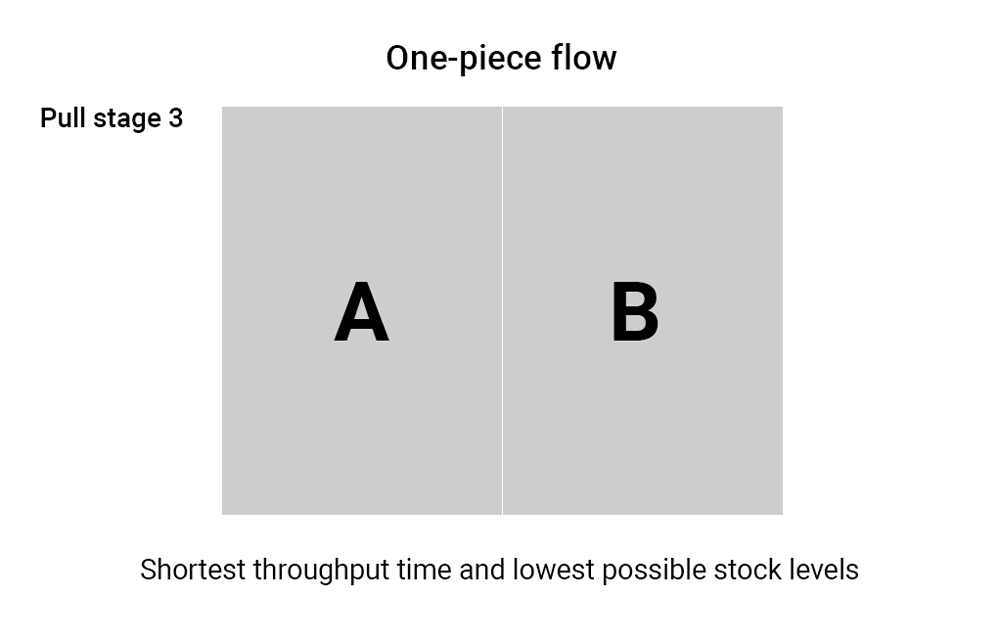

Quando si utilizza il one-piece flow (OPF), i prodotti attraversano il processo di produzione senza interruzioni: “scorrono (flow)” da una workstation all’altra. I tempi di produzione e i livelli delle scorte sono più bassi nel one-piece flow perché non esiste un buffering provvisorio. Questo metodo è quindi l’obiettivo finale del processo di miglioramento continuo che sta al centro della Lean Production.

Questi tre metodi pull hanno un livello di scorte definito: il limite WIP. L’obiettivo è quello di ridurlo attraverso il processo di miglioramento continuo (CIP) in modo da ottenere tempi di produttività più brevi, a partire dal Kanban, ad esempio, e lavorando verso FIFO e quindi OPF. Non ci sono limiti massimi di stock secondo il principio push.

Sei interessato a report e innovazioni affascinanti dal mondo della Lean Production? Allora abbiamo proprio quello che stai cercando! Iscriviti al blog item cliccando la casella in alto a destra.