Wer sich mit der Lean Production beschäftigt, stößt früher oder später auf die Gegenüberstellung von Push- und Pull-Prinzip. Warum ist das so und wie funktioniert jeweils die Umsetzung in der Praxis?

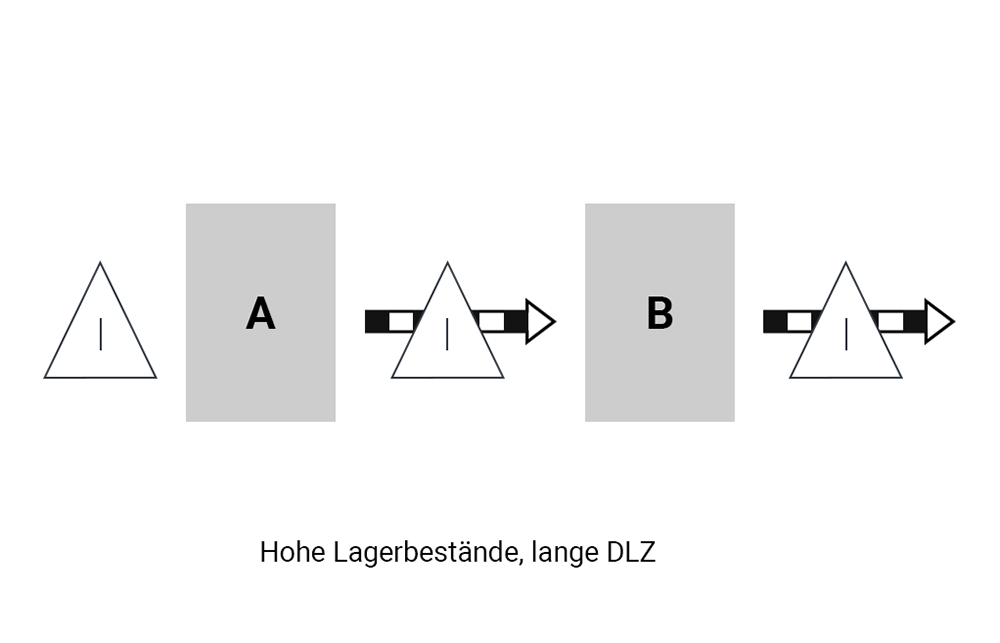

Zunächst zum Push-Prinzip: Hier steuert eine zentrale Einheit im Unternehmen die Fertigung und den Materialfluss. Nach einem festen Plan werden Materialien, Teile und Produkte durch die gesamte logistische Produktionskette „geschoben“ (to push = drücken/schieben). Für die Steuerung kommen in der Regel PPS-Systeme (Produktionsplanungs- und Steuerungssysteme) zum Einsatz. Diese greifen auf sämtliche Ressourcen und Produktionsprozesse zu. Der Materialbedarf für alle Produktionsschritte wird dabei zeitlich genau festgelegt. Bei der Fertigung nach dem Push-Prinzip ist nicht ein konkreter Kundenauftrag die Basis – stattdessen werden anhand der Analyse von Verkaufszahlen prognosebasierte Produktionspläne erstellt. Die Vorteile des Push-Prinzips bestehen darin, dass alle Waren entlang der Logistikkette gut verfügbar sind, eine optimale Auslastung von Mitarbeitenden und Maschinen besteht und aufgrund von großen Lagerbeständen eine hohe Lieferfähigkeit gewährleistet ist. Der letzte Punkt kann jedoch ausdrücklich als Nachteil betrachtet werden, wie die Lean Production lehrt. Mit einer entgegengesetzten Strategie („Pull“ statt „Push“) hält sie darauf die passende Antwort bereit.

Flexibler und effizienter dank Pull-Prinzip

Pull statt Push, Ausrichtung am Kundenbedarf anstelle einer Prognose: Das Pull-Prinzip führt zu einer verbesserten Lieferperformance und Termintreue. Erfahren Sie im kostenfreien Leitfaden, wie Sie mit verschiedenen Pull-Methoden Ihre Prozesse in der Produktion optimieren.

JETZT SICHERN

Überproduktion, mangelnde Flexibilität und mehr: Nachteile des Push-Prinzips

Hohe Lagerbestände zählen aus der Perspektive der schlanken Produktion zu den 7 Verschwendungsarten (Muda). „Muda“ bedeutet übersetzt so viel wie „sinnlose Tätigkeit“, im Sinne einer Aktion, die nicht zur Wertschöpfung beiträgt. Mit Mura und Muri gehört Muda zu den 3M der Lean Production. Zu hohe Lagerbestände binden sowohl finanzielle als auch räumliche Ressourcen im Unternehmen und sind somit negativ aufzufassen. Es fehlt hier eine Strategie, um systematisch gegen Verschwendung vorzugehen. Durch die ständige Ein-, Aus- und Zwischenlagerung wird zudem der Materialfluss unterbrochen, was für lange Durchlaufzeiten sorgt. Bei der Losgrößenfertigung handelt es sich um ein typisches Beispiel für eine Produktion nach dem Push-Prinzip: Man errechnet dafür die optimale Lösgröße für zukünftige Kundenaufträge. Diese stellt das Optimum zwischen Rüst- und Bestandskosten dar. Ob für diese prognostizierte Stückzahl letztlich ein Bedarf vorhanden ist, hat keine Relevanz.

Jeder einzelne Prozess muss bei einer nach diesem Prinzip organisierten Produktion separat angesteuert und geplant werden. Das funktioniert folgendermaßen: Für jeden Fertigungsschritt wird die Losgröße errechnet, ohne dass die Wertschöpfungskette in den Blick gerät. Eine Bestandsobergrenze gibt es nicht und Teile, die aktuell nicht benötigt werden, lagert man ein. So kommt es jedoch zur Überproduktion, da hohe Bestände, lange Durchlaufzeiten und eine Nichtverfügbarkeit von Teilen (trotz hoher Bestände im Lager) entstehen. Somit ist diese Art der Produktion, die auf das Push-Prinzip und nicht auf das Pull-Prinzip setzt, nicht in der Lage, auf kurzfristige Veränderungen zu reagieren. Dazu zählen zum Beispiel individuelle Wünsche von Kundinnen und Kunden, Mehrbestellungen oder eine Diversifizierung der Produktpalette. Es braucht also eine andere Strategie.

Was ist das Pull-Prinzip?/Das flexible Gegenstück zum Push-Prinzip

Im Gegensatz zum Push-Prinzip wird beim Pull-Prinzip der Lean Production nur ein einziger Prozess gesteuert – der sogenannte „Schrittmacherprozess“. Beim Push-Prinzip wird hingegen jeder Prozess separat angesteuert. Dieser produziert also völlig unabhängig zu anderen Prozessen. Die gängigsten und bekanntesten Pull-Prinzipien sind Kanban, FIFO (= First In – First Out) und One-Piece Flow (OPF), aber auch bei ConWIP (= „Constant Work in Process“) handelt es sich um ein Pull-System. Am Beispiel von Kanban lässt sich gut veranschaulichen, wie das Pull-Prinzip funktioniert. Wendet man Kanban an, dann wird der Prozess von einem Informationsfluss bestimmt, der entgegengesetzt zum Produktionsfluss verläuft. Die Strategie dahinter: Hierbei wird die Produktion von Stationen vorangetrieben, die im Produktionsprozess weiter vorne liegen. Durch die Bestellung einer Kundin oder eines Kunden wird die Herstellung eines Produkts im Unternehmen ausgelöst.

Bis zur Materialbereitstellung für den allerersten Arbeitsschritt zieht sich bei diesem Prinzip eine Informationskette, die häufig, aber nicht zwingend bei der Endmontage beginnt: Jeder Produktionseinheit wird durch die jeweils vor ihr liegenden Einheit gemeldet, was Letztere für die Erfüllung ihres Solls benötigt. Somit kann sie anhand dieser Bestellung bedarfsgerecht für die nächste Station in der Fertigung produzieren. Entsprechend wird das Produkt durch den Produktionsprozess „gezogen“ (to pull = ziehen). Der Vorteil dieser Strategie: Jede einzelne Einheit erhält exakt nur die Menge an Teilen, die sie tatsächlich benötigt. Somit lässt sich Verschwendung durch Überproduktion und Lagerhaltung bestmöglich vermeiden. Auch die Durchlaufzeit wird reduziert. Sie möchten noch mehr über das Push- und Pull-Prinzip erfahren? In einem speziellen Modul in der item Academy können Sie Ihr Wissen vertiefen. Wenn Sie bereits ein item Benutzerkonto haben (hier geht es zur kostenfreien Registrierung), geht es hier direkt zum Kurs über „Push“ und „Pull“.

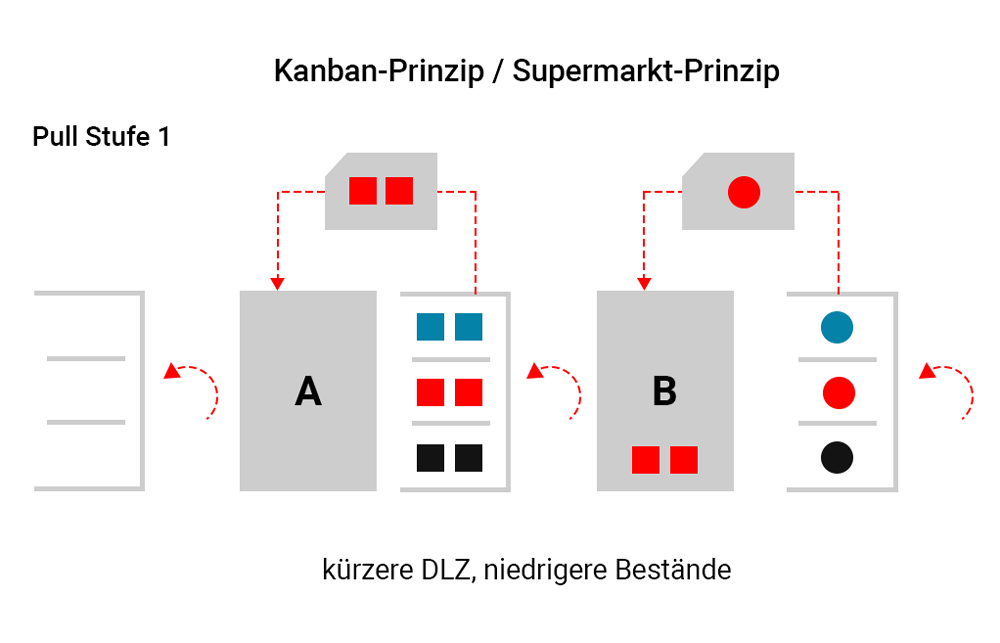

Gleichzeitig kann durch dieses Prinzip ein durchgehender Materialfluss im Unternehmen gewährleistet werden. Generell ermöglicht eine Fertigung nach Pull-Prinzip, die also dezidiert am Kundenbedarf ausgerichtet ist, eine verbesserte Lieferperformance und Termintreue. Für die Realisierung einer solchen Produktion bedarf es einer systematischen Senkung von Beständen und Durchlaufzeiten. Hierfür sind eine Synchronisation der Prozesse und ein kontinuierlicher Verbesserungsprozess (KVP) notwendig. Dies lässt sich mit einer gezielten Strategie in drei Stufen erreichen, die wir eben schon kurz vorgestellt haben. Zugleich dient jede Stufe auch als anschauliches Beispiel, das zeigt, wie „Pull“ funktioniert:

1.) Kanban

Da sich das Kanban-Prinzip an der Wiederauffüllung von Waren nach deren Entnahme in US-Supermärkten orientiert, wird es auch als „Supermarkt-Prinzip“ bezeichnet. Wenn also in der Produktion ein Teil für den Kundenauftrag verbraucht wird, muss es sofort (= just in time) nachproduziert werden. Im Produktionsprozess werden alle möglichen Produktvarianten gepuffert, sodass Bestände und Durchlaufzeiten im Unternehmen vergleichsweise hoch bleiben.

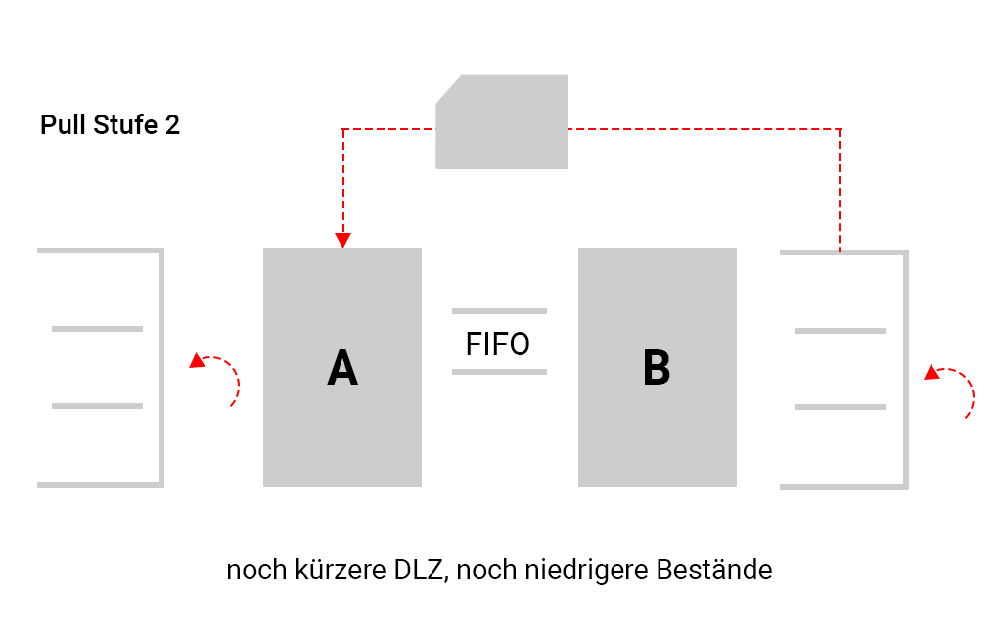

2.) FIFO: Mit Strategie gegen lange Lagerzeiten

Beim FIFO-Prinzip (= First In – First Out) werden Teile einer Wertschöpfungskette, die zuerst produziert werden, auch als erstes weiterverarbeitet. Dadurch kommt es nicht nur zu geringen Lagerkosten. Zusätzlich wird durch die Vermeidung von langen Lagerzeiten der Qualitätsverlust des Materials möglichst niedrig gehalten. Im Produktionsprozess wird hier eine geringere Anzahl an verschiedenen Produkten gepuffert, daher fallen Durchlaufzeiten und Lagerbestände dank diesem Prinzip niedriger aus. Dabei handelt es sich ausnahmslos um Produkte, für die eine Beauftragung vorliegt – und zwar genau in dieser Reihenfolge.

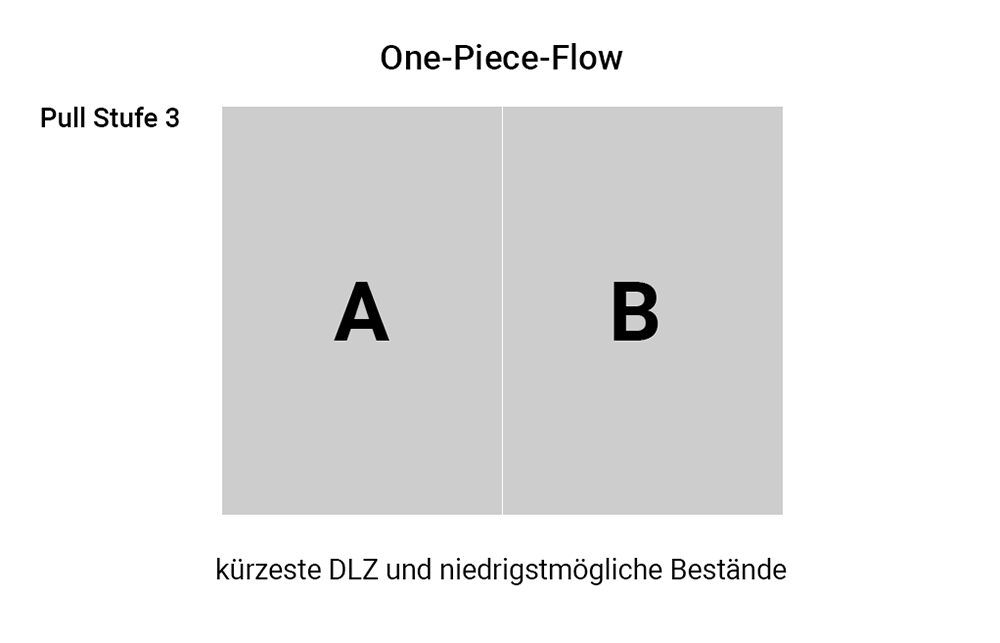

3.) One-Piece-Flow: Prinzip für einen kontinuierlichen Produktionsprozess

Wenn One-Piece-Flow (OPF) angewandt wird, durchläuft ein Teil den Produktionsprozess ohne Zwischenstopp. Somit „fließt“ es von einer Bearbeitungsstation zur nächsten. Bei One-Piece-Flow fallen Durchlaufzeit und Bestände am geringsten aus, da es keine Zwischenpufferung gibt. Damit ist diese Lean-Methode das eigentliche Ziel der kontinuierlichen Verbesserung, die im Zentrum der Lean Production steht.

Diese 3 Pull-Methoden haben eine definierte Bestandsobergrenze: die sogenannte WIP-Cap. Es ist das Ziel, diese durch den kontinuierlichen Verbesserungsprozess (KVP) zu senken, um zu kürzeren Durchlaufzeiten zu gelangen – etwa von Kanban über FIFO zum OPF. Beim Push-Prinzip sind dem Bestand keine Obergrenzen gesetzt.

„Push“ und „Pull“ gibt es auch im Marketing

Übrigens besteht Verwechslungsgefahr mit „Pull“ und „Push“ aus dem Marketing. Push Marketing setzt auf klassische Werbemaßnahmen (wie TV-Werbung, Plakate oder Kaltakquise), um möglichst viel Aufmerksamkeit zu gewinnen. Es geht bei dieser Strategie also darum, ein Produkt auf den Markt zu „drücken“. Beim Pull Marketing hingegen werden die Kundinnen und Kunden von sich aus aktiv und suchen etwa über Google nach einer Lösung für ihre Herausforderung. Indem Unternehmen entsprechende Inhalte platzieren, zeigen sie ihre Expertise und verankern sich entsprechend in den Köpfen ihrer Zielgruppe.

Schlanke Fertigung: Archiv zur Produktionsoptimierung mit Strategie

Seit den Anfangstagen erfreuen sich Beiträge auf dem item Blog über die Lean Production großer Beliebtheit. Hierbei reicht das Themenspektrum von der Vorstellung grundlegender Lean-Prinzipien, über Experten-Interviews, bis hin zu Beispielen aus der Praxis:

- Die Rolle von Kanban für die Lean Production

- Das FIFO-Verfahren: Lagerstrategie mit Köpfchen

- One-Piece-Flow: Der direkte Weg zur Lean Production

- Just-in-time: Logistik auf dem neuesten Stand

- Just in Sequence: Definition und Vorteile

- Lean Production: Definition, Erklärung und Vorteile

- Prozessoptimierung in der Produktion: Das Experten-Interview

- Karakuri/LCA in der Praxis: Experten-Interview

- Mehr Effizienz durch Lean Production: Turck in China auf Erfolgskurs

- Lean Line Design Training beim Global Advanced Manufacturing Institute

Sie interessieren sich für spannende Geschichten und Neuerungen aus der Welt der Lean Production? Dann haben wir das Richtige für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!