Osoby zajmujące się produkcją lean prędzej czy później zetkną się z produkcją typu Push i Pull oraz ich porównaniem. O co dokładnie w tym chodzi?

Omówmy w pierwszej kolejności zasadę typu Push: W tym przypadku proces produkcyjny i przepływ materiałów sterowane są przez centralną jednostkę. Materiały, części i wyroby „przesuwane” są przez cały łańcuch logistyczny zgodnie z ustalonym wcześniej planem. Do sterowania procesem zwykle używa się systemów planowania i sterowania produkcją, które obejmują wszelkie zasoby i procesy wytwórcze. Potrzeby materiałowe dla poszczególnych etapów produkcyjnych ustalane są bardzo terminowo. Produkcja typu Push nie opiera się na konkretnym zleceniu klienta, lecz na planach produkcyjnych sporządzonych według prognoz bazujących na analizie sprzedaży. Zalety zasady typu Push polegają na tym, że wszystkie towary są łatwo dostępne na całej długości łańcucha logistycznego, pracownicy i maszyny są obciążone w stopniu optymalnym i że gwarantowana jest szybka realizacja dostaw i zapewnienie zapasów. Ostatni punkt można jednak uznać również za wadę, o czym mówią zasady produkcji lean.

Świat produkcji lean

Mniej strat, a więcej wartości dodanych: Metody lean production pozwolą Ci na konkretną poprawę wydajności procesów produkcyjnych. W przewodniku znajdziesz na ten temat zwięzłe wprowadzenie.

DOWIEDZ SIĘ WIĘCEJ I POBIERZ

Nadwyżki produkcyjne, brak elastycznego podejścia i dużo więcej: wady produkcji typu Push

Z perspektywy odchudzonej produkcji duże zapasy zaliczane są do 7 rodzajów strat (Muda). „Muda” znaczy mniej więcej „bezsensowne działanie”, czyli takie, które nie prowadzi do tworzenia wartości. Zbyt duże zapasy zajmują nie tylko przestrzeń, ale zamrażają również nakłady finansowe, co wiąże się z negatywnymi konsekwencjami. W wyniku ciągłego dostarczania, pobierania i przenoszenia towarów dochodzi do przerwania przepływu materiałów, co powoduje dłuższe cykle operacyjne. Produkcja seryjna to klasyczny przykład produkcji typu Push: W tym przypadku ustala się optymalną wielkość partii produkcyjnej pod kątem przyszłych zleceń. Optymalna wielkość to odpowiedni stosunek kosztów zbrojenia do kosztów związanych z zasobami. Fakt, czy dla prognozowanej liczby sztuk znajdzie się zapotrzebowanie, nie ma żadnego znaczenia.

Każdy pojedynczy proces jest sterowany i planowany oddzielnie. Dlatego wielkość partii oblicza się dla każdego etapu wytwórczego, nie koncentrując się przy tym na łańcuchu tworzenia wartości. Maksymalna ilość zasobów nie istnieje, a części, które aktualnie nie są potrzebne, są magazynowane. W ten sposób powstają jednak nadwyżki produkcyjne, cykle produkcyjne są długie, a niektóre części nie są dostępne od ręki (pomimo dużych zapasów magazynowych). Z tego względu produkcja, która oparta jest na zasadzie Push a nie Pull, nie może szybko reagować na nagłe zmiany. Do takich zmian zaliczamy indywidualne wymagania klienta, duże zamówienia, a także różnorodny asortyment.

Produkcja typu Pull Elastyczne przeciwieństwo zasady Push

W przeciwieństwie do produkcji typu Push zasada Pull – wywodząca się z produkcji lean – polega na sterowaniu tylko jednym procesem, tzw. „procesem pojedynczych kroków”. Tymczasem w przypadku produkcji typu Push każdy proces sterowany jest oddzielnie. Wówczas przebiega on zupełnie niezależnie od innych. Do najbardziej popularnych i znanych koncepcji Pull należy system Kanban, FIFO (= First In – First Out) oraz Przepływ Jednej Sztuki (OPF), zalicza się do nich także system ConWIP (= „Constant Work in Process“). System Kanban to idealny przykład, który może wyjaśnić, jak działa zasada typu Pull. Poprzez zastosowanie systemu Kanban proces sterowany jest przepływem informacji, który jest przeciwstawny do przepływu produkcyjnego. Produkcję napędzają stacje, które znajdują się na samym początku procesu wytwórczego. Produkcję wyrobu inicjuje zamówienie złożone przez klienta. Łańcuch informacyjny, który często, choć niekoniecznie, rozpoczyna się przy montażu końcowym, sięga aż do miejsca, w którym materiały dostarczane są na potrzeby pierwszego etapu roboczego. Każda jednostka produkcyjna informowana jest przez bezpośrednio poprzedzającą ją stację o tym, czego potrzebuje, by móc zrealizować swoje wartości zadane. Na podstawie takiego zamówienia można produkować wyroby zgodnie z zapotrzebowaniem kolejnej stacji. Wyrób zatem jest „ciągniony” przez proces wytwórczy. Zaletą takiego podejścia jest to, że: każda jednostka otrzymuje tylko taką liczbę części, której rzeczywiście potrzebuje. To jest najlepszy sposób, by zapobiec stratom spowodowanym przez nadwyżki produkcyjne i magazynowanie. Skracają się także cykle produkcyjne. Chcesz dowiedzieć się więcej o produkcji typu Push i Pull? Dzięki specjalnemu modułowi dostępnemu w item Academy możesz zgłębić swoją wiedzę.

Jednocześnie można w ten sposób zapewnić nieprzerwany przepływ materiałów. Z reguły produkcja typu Pull, czyli procesy produkcyjne dopasowane do zapotrzebowania klienta, pozwala na poprawę dostaw i realizacji terminów. By realizować tego rodzaju produkcję, konieczne jest systematyczne ograniczenie zapasów i skrócenie cykli produkcyjnych. W tym celu konieczna jest synchronizacja procesów oraz systemu ciągłego doskonalenia procesu. Można to osiągnąć w ramach trzech etapów, o których już w skrócie mówiliśmy:

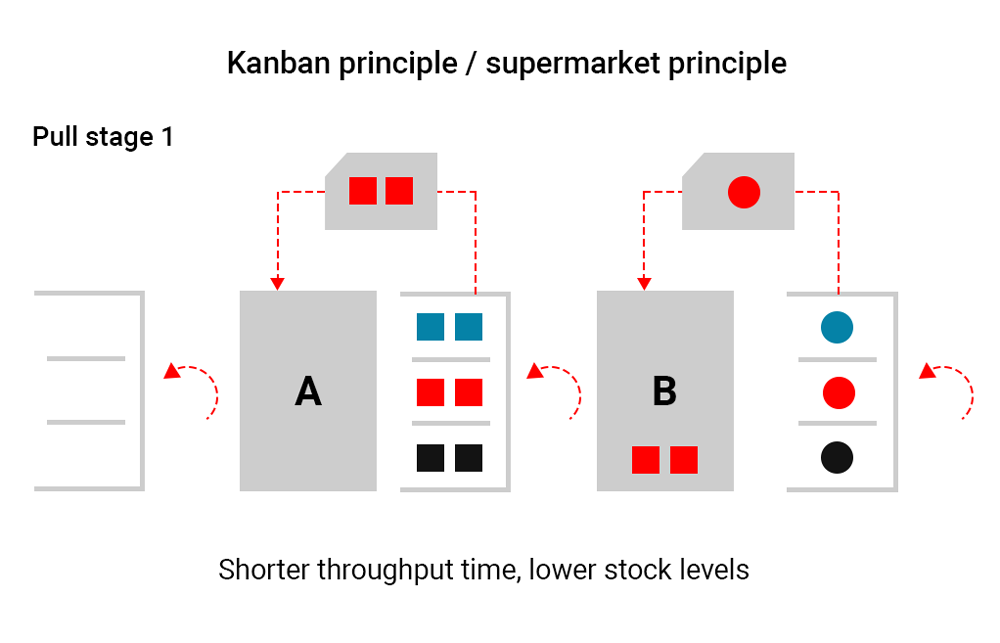

1.) Kanban

System Kanban opiera się na metodach uzupełniania towarów w amerykańskich supermarketach, dlatego nazywany jest „systemem supermarketowym”. Jeśli na produkcji jeden element zostanie wykorzystany do realizacji zamówienia klienta, należy go natychmiast (= just in time) uzupełnić. Proces produkcyjny obejmuje wszelkie możliwe warianty produktów, co sprawia, że zapasy są względnie duże, a cykle produkcyjne długie.

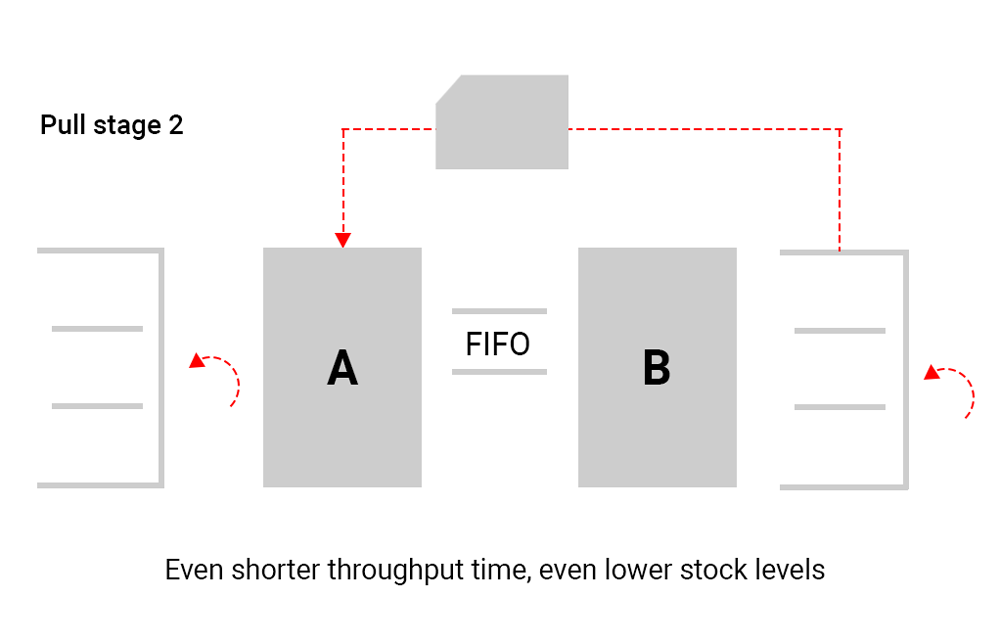

2.) FIFO

W przypadku zasady FIFO (= First In – First Out) elementy łańcucha tworzenia wartości, które zostały wyprodukowane jako pierwsze, jako pierwsze zostaną poddane dalszej obróbce. W ten sposób można nie tylko zmniejszyć koszty magazynowania. Dzięki krótszemu okresowi magazynowania materiały nie tracą na jakości. Proces produkcyjny obejmuje mniejszą liczbę różnych produktów, dlatego cykle produkcyjne są krótsze, a zapasy mniejsze. Przy czym na wszystkie te produkty bez wyjątku złożono zamówienie – i to właśnie w takiej kolejności.

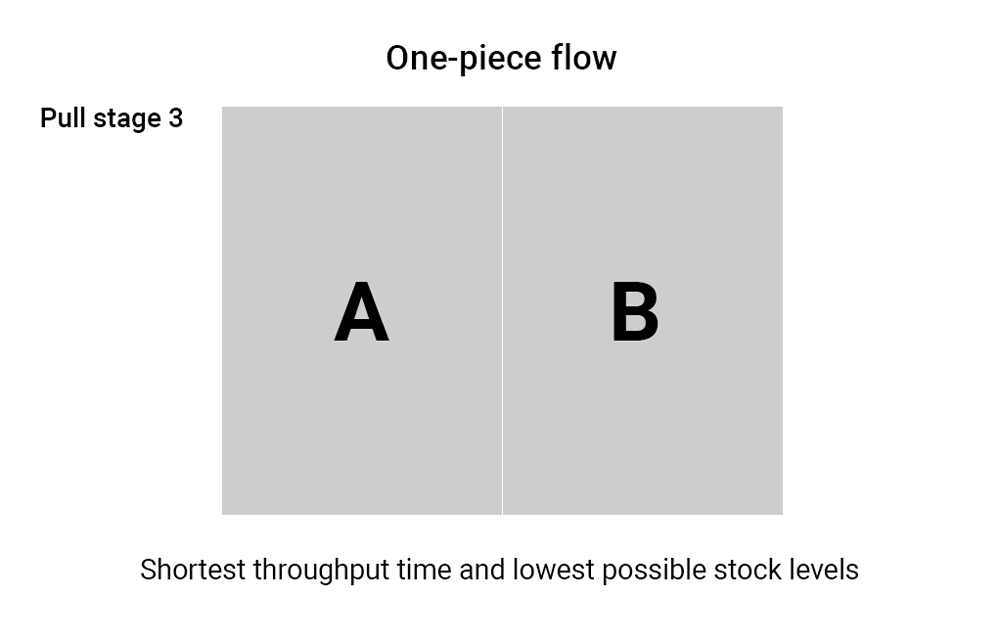

3.) Przepływ Jednej Sztuki

System Przepływu Jednej Sztuki (OPF) polega na tym, że jeden element przechodzi przez proces produkcyjny, nie zatrzymując się w żadnym miejscu. Czyli „przepływa” od jednej stacji obróbczej do następnej. W przypadku Przepływu Jednej Sztuki cykle produkcyjne są najkrótsze i zapasy najmniejsze, ponieważ proces produkcyjny nie obejmuje pośredniego buforowania. Ta metoda jest zatem właściwym celem ciągłego doskonalenia procesu, na którym skupia się produkcja lean.

Powyższe 3 metody Pull mają zdefiniowaną maksymalną granicę zapasów, tzw. „WIP-cap”. Celem jest ograniczenie tej granicy poprzez ciągłe doskonalenie procesu, by zapewnić krótsze cykle produkcyjne – np. zaczynając od systemu Kanban, po FIFO i OPF. W metodzie typu Push nie ma górnych granic dla zapasów

Interesują Cię ciekawostki i nowości świata produkcji lean? W takim razie mamy coś dla Ciebie: Zapisz się do blogowego newslettera item, wykorzystując do tego baner w prawym górnym rogu!