Keine Ablenkung, mehr Zeit für die Wertschöpfung: So optimiert die Kombination von mobilen Robotern mit individuellen Aufbauten den innerbetrieblichen Materialtransport.

Ob in Form eines AGV (Autonomous Guided Vehicle) oder AMR (Autonomous Mobile Robot): Die Automatisierung der Intralogistik wird immer relevanter. Lange Zeit haben sich Unternehmen vorrangig auf die Optimierung wertschöpfender Prozesse (z. B. in der Montage) konzentriert. Angesichts des Fachkräftemangels in den Fabriken wird jedoch besonders deutlich, dass es einen erweiterten Blick und neue Lösungen braucht. Dabei spielt auch eine Rolle, dass mit entsprechenden Aufgaben häufig körperliche Belastungen verbunden sind. Zudem werden Transportaufgaben häufig von Mitarbeitern übernommen, die dadurch bei ihrer eigentlichen Arbeit wertvolle Zeit verlieren.

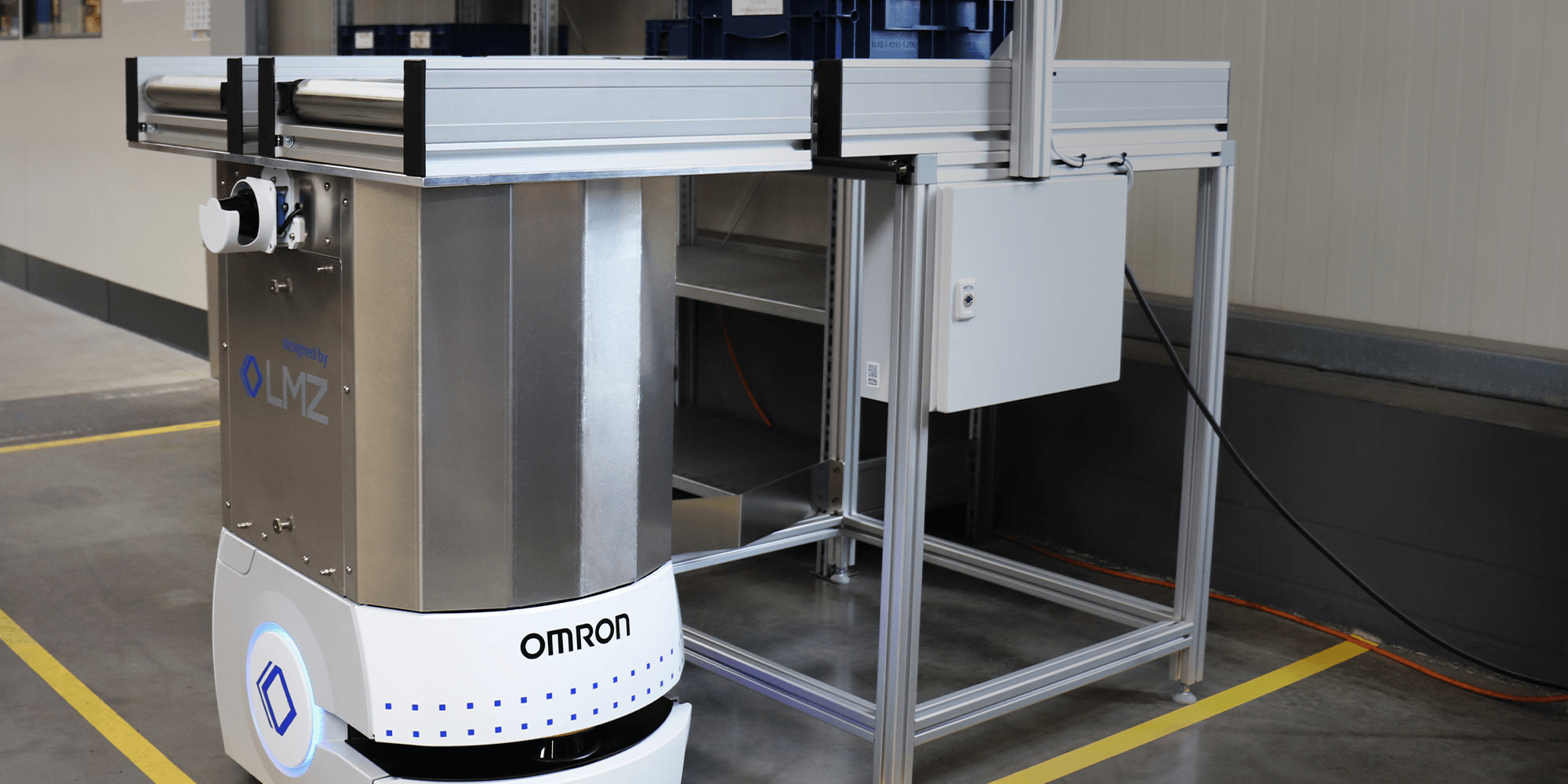

Dies ist der Hintergrund für die Entscheidung der Lenkering Montage- und Zerspanungstechnik GmbH (LMZ), Mobilrobotik-Lösungen anzubieten. LMZ ist Teil des item pluspartner Netzwerks und auf Automatisierungslösungen für die Industrie 4.0 spezialisiert. Somit war die Beschäftigung mit AMRs folgerichtig: „Wir wollten unser Portfolio entlang der Prozesse in den Fabriken unserer Kunden erweitern. Die Optimierung der Intralogistik ist noch nicht weit verbreitet, die Potenziale sind jedoch enorm. Um Interessenten dies zu zeigen, ist unser eigener Use Case essenziell“, sagt LMZ-Geschäftsführer Dennis Lenkering. Daher hat sein Unternehmen den Materialtransport in den eigenen Hallen optimiert – mit dem autonomen mobilen Roboter LD-60 von OMRON und einem modularen Aufbau auf Basis von item Profiltechnik im Zentrum.

Perfekt für Aufbauten von AMRs und AGVs

Flexibel, robust und hochwertig: Entdecken Sie den item MB Systembaukasten – mit seiner modularen Profiltechnik ist er optimal für Aufbauten in der mobilen Robotik geeignet.

MUSTERPAKET SICHERN

Anwendungsbeispiel für das Potenzial von autonomer Intralogistik

LMZ verfügt über 4 weiträumige Hallen, die direkt aufeinander folgen. In der letzten Halle befindet sich die Fertigung. Hier werden die Baugruppen gefräst und gedreht, die später in den Sondermaschinen von LMZ verbaut werden. Die Endmontage erfolgt in der ersten Halle. Ob beim Transport von der Fertigung zur Endmontage oder wieder zurück im Falle einer Nachbearbeitung: Früher mussten die Mitarbeiter mehrmals am Tag die volle Distanz zurücklegen. Deshalb war eine längere Unterbrechung ihrer eigentlichen Tätigkeiten unausweichlich: „Unsere Kunden stehen ebenfalls vor dieser Herausforderung. Es handelt sich um monotone Arbeiten, die auch körperlich anstrengend sind. Umso wichtiger ist es, die Mitarbeiter zu schonen und solche Aufgaben zu automatisieren“, erklärt Herr Lenkering. Die Investition in eine solche Intralogistik-Automatisierung lohnt sich also. Jedoch muss bei der Nutzenbetrachtung das große Ganze in den Blick genommen werden. Im Gegensatz zur Prozessautomatisierung in der Montage kann man sie nicht an der konkreten Qualitäts- oder Kostenoptimierung eines einzelnen Produkts festmachen. Vielmehr wirkt Mobilrobotik positiv auf die Gesamtheit der Fertigung. Deshalb bietet LMZ seinen Kunden Hilfestellungen an, beispielsweise Checklisten für die Kalkulation.

OMRON, LMZ und item: Optimales Komplettpaket für mobile Robotik

Für den Transport bei LMZ ist jetzt der LD-60 von OMRON zuständig: Auf ihm befindet sich ein modularer Aufbau auf Basis des MB Systembaukastens. Diese Unterkonstruktion ist außen mit Blech verkleidet, oben befinden sich zwei elektrisch angesteuerte Rollenbahnen. Der AMR pendelt zwischen 4 Stationen, die ebenfalls mit item Profilen konstruiert wurden. Elektrisch ansteuerbare Rollenbahnen finden sich auch in der Station für die Fertigung. Mit ihnen sind Gravitationsrollenbahnen von item verbunden. Steht also ein Transport zur Endmontage an, so muss der Mitarbeiter lediglich den Materialbehälter auf der Rollenbahn platzieren und per Touchpanel das jeweilige Ziel angeben, sodass der AMR die Aufgabe ausführt. Jetzt findet der LD-60 selbstständig und ohne Markierungen zum Ziel, wie es für autonome mobile Roboter charakteristisch ist. Daraufhin werden die Rollenbahnen auf dem Aufbau und der Station aktiviert und rechtzeitig wieder gestoppt. Dadurch gelangt der Behälter sicher auf den AMR-Aufbau. Schließlich fährt der AMR zur Station in der Endmontage.

Wir können den Aufbau dank der modularen item Profile flexibel verändern und skalieren. Auch das geringe Gewicht ist ein wichtiger Aspekt, da die Traglast des mobilen Roboters 60 kg beträgt und man so viel wie möglich für das transportierte Material zur Verfügung haben möchte.

Als item pluspartner ist LMZ mit den Vorteilen der Aluminiumprofiltechnik von item gut vertraut. Bei der Intralogistik-Optimierung zeigten sie sich aufs Neue, wie Dennis Lenkering berichtet: „Die Modularität ist natürlich ein Pluspunkt. Wir können den Aufbau flexibel verändern und skalieren, das wäre mit einem Stahlgestell niemals möglich. Auch das geringe Gewicht der Profile ist ein wichtiger Aspekt. Denn die Traglast des LD-60 beträgt 60 kg und man möchte so viel wie möglich für das transportierte Material zur Verfügung haben.“ Sven Kaluza, Business Development Manager Robotics, Central Region bei OMRON, betont den Kundennutzen sowie die Harmonie zwischen Hersteller und Systemintegrator: „LMZ und OMRON begleiten Kunden bei der Einführung mobiler Roboter von Anfang an. LMZ kann dabei eigene Erfahrungen beim Einsatz eines ‚Kollegen auf Rädern‘ weitergeben und so Vertrauen in die neue Technologie schaffen. OMRON wiederum hat die ideale und skalierbare Plattform für viele Applikationen. Das bildet die Basis für eine hervorragende Partnerschaft.“

170 Minuten pro Tag mehr Zeit für die Wertschöpfung – dank Intralogistik-Automatisierung

Skalierung ist auch ein wesentlicher Grund für die Entscheidung von LMZ für OMRON. Inzwischen fungiert man als offizieller Vertriebspartner und Systemintegrator für die LD-Series des japanischen Unternehmens. Hierbei reicht das Spektrum der Nutzlast von 60 bis 1.500 kg. Dank des intelligenten Flottenmanagements lässt sich bei einer Skalierung optimal auf den bestehenden Strukturen aufbauen: „In den meisten Fällen startet man mit einem einzelnen AMR. Der Knackpunkt ist, dass man das Konzept später so skalieren kann, dass man eine ganze Flotte von mobilen Robotern einsetzt. Dort lässt sich dann der Transport verschiedenster Komponenten – von Kleinteilen bis zu schweren Lasten – nahtlos integrieren. Das Flottenmanagement führt das alles zusammen“, sagt Torben Fangmann, Marketing Manager bei LMZ. Zusammen mit der modularen item Profiltechnik ergibt sich dadurch die perfekte Basis für individuelle Lösungen: Je nach Transportaufgabe und Räumlichkeiten stellt LMZ für seine Kunden die optimale Kombination aus passendem AMR und individuellem Aufbau zusammen. Hier sind viele weitere Einsatzmöglichkeiten denkbar, etwa die Befestigung eines Cobots auf dem AMR-Aufbau. Dann könnte der Cobot beispielsweise einen Materialbehälter aus einem Regal entnehmen. Diesen stellt er während des Transports auf dem Aufbau ab, bis er schließlich eine Produktionsmaschine erreicht. Hier füllt er das Material in einen Trichter ein.

Wir sparen durch die Automatisierung in unserer Intralogistik pro Tag in Summe 170 Minuten an Arbeitszeit ein. Auch das Interesse der Kunden an AMR-Lösungen ist groß.

Trotz aller faszinierenden Möglichkeiten: Wie bei allen Innovationsprojekten empfiehlt es sich auch bei der Einführung von AMRs, Schritt für Schritt vorzugehen. „Wir als Systemintegrator raten unseren Kunden immer: Fangen Sie mit einem einzigen Roboter an. Es ist wichtig, den ersten Schritt zu machen, aber von einer überhasteten Umstellung von manuell auf automatisiert können wir nur abraten. Zum einen werden dabei die Mitarbeiter nicht abgeholt. Zum anderen kann das auch technisch nicht funktionieren“, betont Herr Lenkering. Es ist hingegen entscheidend, die Mitarbeiter dafür zu sensibilisieren, dass es nicht darum geht, sie überflüssig zu machen, sondern gezielt zu unterstützen. Sie müssen täglich mit ihrem Roboter-Kollegen zusammenarbeiten, sodass auch auf ein ansprechendes Design wie bei der Lösung von LMZ geachtet werden sollte. Zudem ist es gerade das Know-how der Mitarbeiter, das eine gelungene Intralogistik-Automatisierung ermöglicht. Nur die Mitarbeiter vor Ort wissen genau, wie eine Halle beschaffen ist und wo mögliche Fallstricke lauern. Am besten ist also ein Pilotprojekt mit einem AMR, bei dem die Mitarbeiter eingebunden werden. So ist LMZ auch bei diesem internen Optimierungsprojekt vorgegangen. Der LMZ-Geschäftsführer zeigt sich mit dem Ergebnis sehr zufrieden: „Es ist ein voller Erfolg. Wir setzen auf ein weiteres Zukunftsthema und sparen durch die Automatisierung in unserer Intralogistik pro Tag in Summe 170 Minuten an Arbeitszeit ein. Und das Interesse unserer Kunden an AMR-Lösungen ist groß.“

Sie möchten immer über alle Neuigkeiten zu innovativen Robotik-Anwendungen informiert sein? Abonnieren Sie doch einfach den item Blog über die Box oben rechts!