Questi esempi PMC chiariscono come la produzione snella si sia affermata in tutto il mondo.

Come fare per aumentare la produttività in produzione? Anche Taiichi Ōno, il padre del sistema di produzione Toyota da cui più tardi nacque la produzione snella, si trovò di fronte a questa domanda. Negli anni ‘40, infatti, egli constatò che la produttività di un collaboratore giapponese del settore della produzione automobilistica era 9 volte inferiore a quella di un collaboratore statunitense. Alla luce di questa scoperta, Ōno si pose l’obiettivo di ridurre gli sprechi. Nel contesto della lean production, questi vengono definiti “muda” e rappresentano le fasi lavorative che non producono alcun valore aggiunto. Inoltre, insieme a mura (“squilibrio”) e muri (“sovraccarico”), i muda fanno parte delle 3M della lean production. Tutti e tre aumentano il tempo di ciclo (TC), ossia il tempo necessario per compiere un intero ciclo di produzione, inclusi i tempi di giacenza tra i processi e in magazzino. Dal momento che il tempo di ciclo è strettamente legato alla produttività, spesso questa aumenta se il tempo di ciclo si riduce. La riduzione del tempo di ciclo può essere ottenuta con l’ausilio del processo di miglioramento continuo (PMC), che costituisce il cuore della lean production. Il termine “continuo”, che deve essere interpretato in maniera letterale, denota un miglioramento che non ha mai fine e che porta a risultati sempre migliori. I tre esempi PMC che seguono mostrano il potenziale del PMC in termini di riduzione del tempo di ciclo e aumento della produttività.

Il mondo della lean production

Meno spreco e più valore aggiunto: rendi la produzione più efficiente in modo mirato con i metodi della lean production. Nel whitepaper trovi una compatta introduzione.

OTTIENILO ORA

Esempio PMC nr.1: ridurre il tempo di ciclo con Karakuri/LCA (= low cost automation)

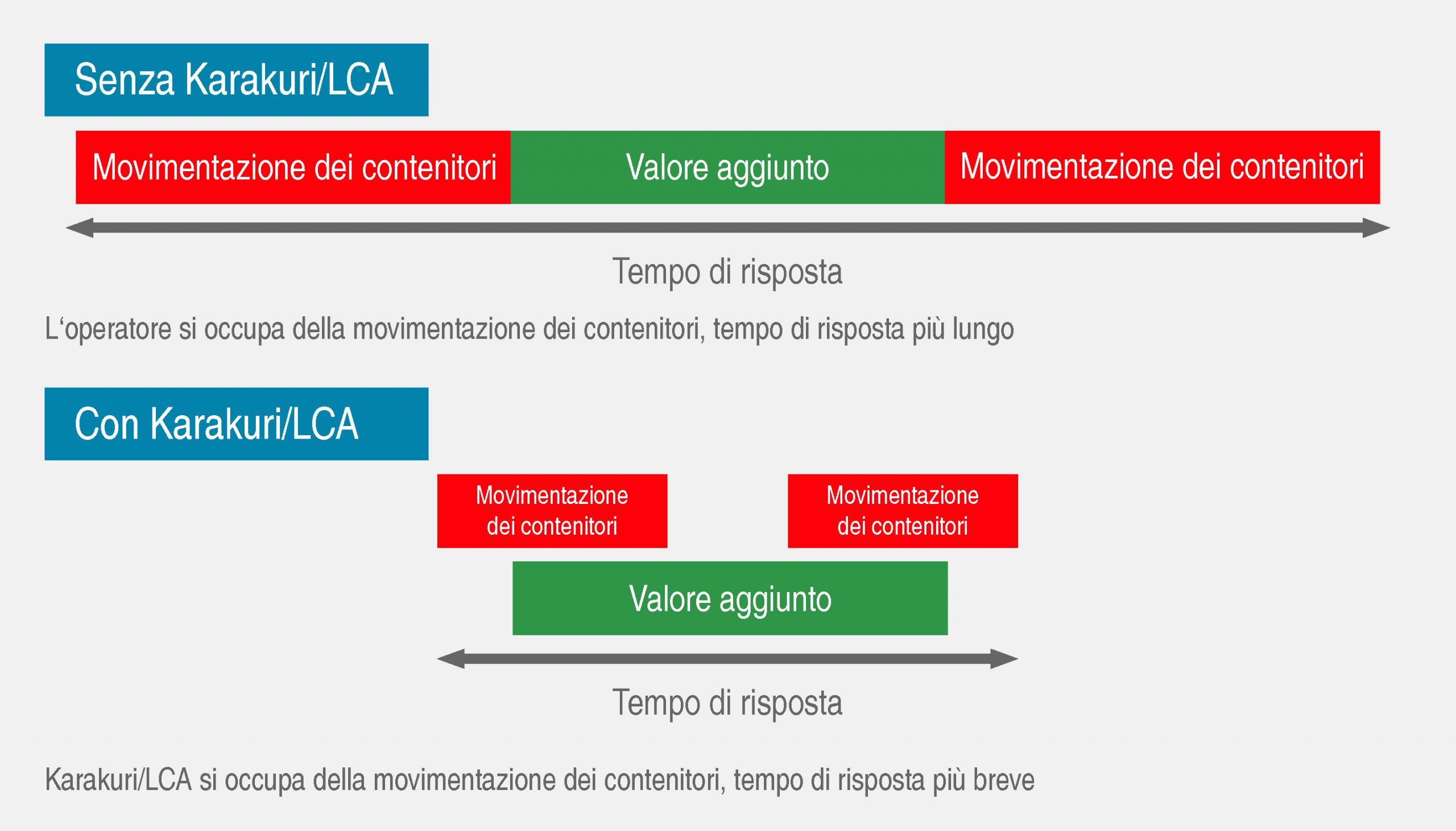

Tra i 7 muda figura anche il processo di trasporto. Perché questo faccia parte delle tipologie di spreco della filosofia lean ce lo spiega l’esempio sulla gestione dei contenitori nell’area di produzione: solitamente un collaboratore si occupa sia del trasporto del materiale, sia del suo montaggio. Tuttavia solo l’attività di montaggio crea valore aggiunto. La gestione dei contenitori, al contrario, interrompe costantemente il collaboratore costringendolo a fermarsi. Questo contribuisce ad aumentare il tempo di ciclo. L’esempio PMC su Karakuri/LCA (= low cost automation) ci viene in aiuto in modo mirato: di norma questa forma di automazione sfrutta unicamente la forza elastica e quella di gravità abbinate ai principi della leva. Tuttavia esistono anche Karakuri/LCA ibridi che si avvalgono di azionamenti tradizionali come mostra questo spettacolare esempio tratto dal settore automobilistico, ma si tratta di un’eccezione.

Non è solo l’implementazione di un’applicazione Karakuri/LCA a costituire un esempio di PMC, ma anche la sua continua ottimizzazione.

Nonostante ciò, in linea di massima i sistemi Karakuri/LCA fanno a meno di azionamenti pneumatici, elettrici o idraulici. I sistemi Karakuri/LCA consentono di scollegare l’attività che non produce valore aggiunto, in questo caso la gestione dei contenitori, dalla creazione di valore aggiunto vera e propria. Così il collaboratore può concentrarsi esclusivamente sul processo di montaggio, che crea valore aggiunto, mentre il sistema Karakuri/LCA si fa carico del trasporto dei contenitori. Questo consente di aumentare la produttività nell’area di produzione. Una soluzione Karakuri/LCA come quella illustrata può essere integrata direttamente in un tavolo da lavoro affinché i contenitori vengano portati nel campo di presa del collaboratore. Inoltro, riempimento e riconsegna dei vuoti richiedono un solo movimento: l’azionamento di una leva. Per comprendere il miglioramento continuo è importante anche quanto segue: non è solo l’implementazione di un’applicazione Karakuri/LCA a costituire un esempio di PMC, ma anche il suo continuo miglioramento.

Esempio PMC nr. 2: aumentare la produttività nell’area di produzione con il ciclo PDCA

Il ciclo continuo PDCA, composto dalle fasi “plan”, “do”, “check” e “act”, rappresenta il metodo centrale del PMC, nonché uno degli esempi di PMC più esplicativi. Dal nome dell’esperto di statistica William Edwards Deming, che perfezionò l’idea del suo docente Andrew Shewhart, è denominato anche ciclo Deming. Toyota si avvalse della consulenza di Deming e implementò il ciclo PDCA con grande successo. Il ciclo PDCA, che attua sempre una sola misura e controlla sempre una sola ipotesi per volta, prevede le fasi di lavoro seguenti:

- Plan: sul posto, in stretta collaborazione con i collaboratori, vengono identificati i processi che presentano un potenziale di ottimizzazione. Sulla base del potenziale individuato viene redatto un nuovo piano per l’avvio del PMC che prevede il programma di attuazione di una misura e un’ipotesi di risultato.

- Do: questa fase coincide con l’attuazione pratica della misura di ottimizzazione, spesso mediante un piccolo progetto pilota semplice da controllare. L’esecuzione viene controllata con attenzione perché la raccolta di esperienze, e soprattutto di cifre, dati e fatti, è di fondamentale importanza.

- Check: La misura attuata viene sottoposta a un controllo: l’ipotesi è stata confermata? In caso negativo: per quale ragione?

- Act: l’ultima fase è quella di valutazione della misura attuata. Se ha avuto esito positivo essa viene standardizzata. A questo punto, poiché il miglioramento continuo non ha mai fine, il ciclo PDCA inizia daccapo.

Come mostra chiaramente l’esempio sul ciclo PDCA, il PMC si basa sul metodo sperimentale. Si tratta quindi di formulare una supposizione e di controllarla nella pratica. Per farlo è necessario modificare i mezzi di produzione in modo semplice e veloce. Il sistema di tubolari profilati D30 item consente di fare proprio questo perché è stato sviluppato appositamente per rispondere a tali requisiti: un solo connettore e un solo collaboratore senza attrezzi speciali sono sufficienti per modificare direttamente i mezzi di produzione, anche nei punti nodali in cui si incontrano numerosi profilati. Questo permette di condurre esperimenti secondo il ciclo PDCA per comprendere come aumentare la produttività nell’area di produzione in brevissimo tempo. Spesso le aziende di dimensioni maggiori dispongono di speciali laboratori PMC che si dedicano esclusivamente a tali ottimizzazioni e che pertanto necessitano di componenti flessibili. Al contrario, chi utilizza un sistema di tubolari in acciaio necessita di molto più tempo perché pressoché ogni tipo di collegamento richiede un connettore separato. Di conseguenza, per ogni modifica è necessario smontare l’intera struttura.

Esempio PMC nr. 3: il metodo delle 5S per ottimizzare la postazione di lavoro

Anche i movimenti superflui figurano tra le 7 tipologie di spreco. Per evitarli si rivela utile il metodo delle 5S, che a sua volta fa parte dei metodi di gestione visiva. Il metodo delle 5S si compone di 5 fasi che in giapponese iniziano con la lettera “S” e che mirano al raggiungimento di un unico obiettivo: allestire nell’area di produzione una postazione di lavoro standardizzata che sia pulita, ordinata e sicura, e che quindi semplifichi il lavoro. Questo esempio PMC aumenta la produttività nell’area di produzione riducendo il tempo di ciclo e, contemporaneamente, il rischio di movimenti non ergonomici o infortuni sul lavoro. Ecco una carrellata delle 5S:

- Seiri (= scartare): togliere tutto ciò che non è strettamente necessario.

- Seiton (= fare ordine): posizionare in modo ergonomico il materiale di lavoro ed etichettarlo.

- Seiso (= pulire): pulire a fondo la postazione di lavoro, perché la pulizia è sempre accompagnata da un controllo accurato.

- Seiketsu (= standardizzare): interiorizzare le fasi da 1 a 3.

- Shitsuke (rispettare gli standard concentrandosi sul PMC): rispettare tutti i passaggi e migliorare continuamente i processi e la postazione di lavoro.

Il seiri prevede anche l’impiego di “red tags”: punti o foglietti rossi per contrassegnare tutti gli oggetti di una postazione di lavoro. Dopo essere stati contrassegnati, tutti gli oggetti vengono raccolti in un luogo designato (red tag area). Se un oggetto è utilizzato viene privato del red tag. Questo permette di riconoscere immediatamente ciò che non serve più e deve essere scartato.

Sei interessato a storie emozionanti e innovazioni dal mondo della lean production? Allora abbiamo quello che fa per te: iscriviti al blog item utilizzando il box in alto a destra!