Ces exemples de PAC montrent pourquoi la production « lean » s’est imposée partout dans le monde.

Comment peut-on augmenter la productivité en fabrication ? C’est justement la question que s’était posée Taiichi Ōno, le père du système de production de Toyota qui donna lieu ultérieurement à la production au plus juste. Dans les années 1940, il s’était rendu à l’évidence que la productivité d’un collaborateur japonais dans la production automobile se situait à 1:9 par rapport à un travailleur aux Etats-Unis. Monsieur Ōno s’attela donc avec succès à la réduction du gaspillage. Dans le contexte de la production « lean », le gaspillage est désigné par le terme muda et représente les étapes de travail sans création de valeur. En plus du mura (déséquilibre) et du muri (surcharge), le muda fait partie des 3M de la production « lean ». Ces trois éléments rallongent le temps de cycle (TC) – c’est-à-dire le temps nécessaire au cycle qui ne comprend pas seulement la production mais aussi les temps d’attente entre les processus et à l’entrepôt. Etant donné que le temps de cycle est étroitement lié à la productivité, sa réduction implique donc souvent une augmentation de celle-ci. On peut y parvenir par le processus d’amélioration continue (PAC) qui est au cœur de la production « lean ». Le mot « continue » est à prendre à la lettre, dans le sens d’une amélioration qui n’est jamais terminée et qui produit des résultats toujours meilleurs. Les trois exemples de PAC suivants permettent d’illustrer le potentiel du PAC pour la réduction du temps de cycle et l’augmentation de la productivité.

Le monde de la production « lean »

Moins de gaspillage et plus de valeur ajoutée : rendez votre fabrication plus efficace grâce aux méthodes de la production « lean ». Le livre blanc vous présente l’essentiel à ce sujet.

OBTENIR MAINTENANT

Exemple de PAC no.1 : Réduire le temps de cycle à l’aide du karakuri/LCA (automatisation à faible coût)

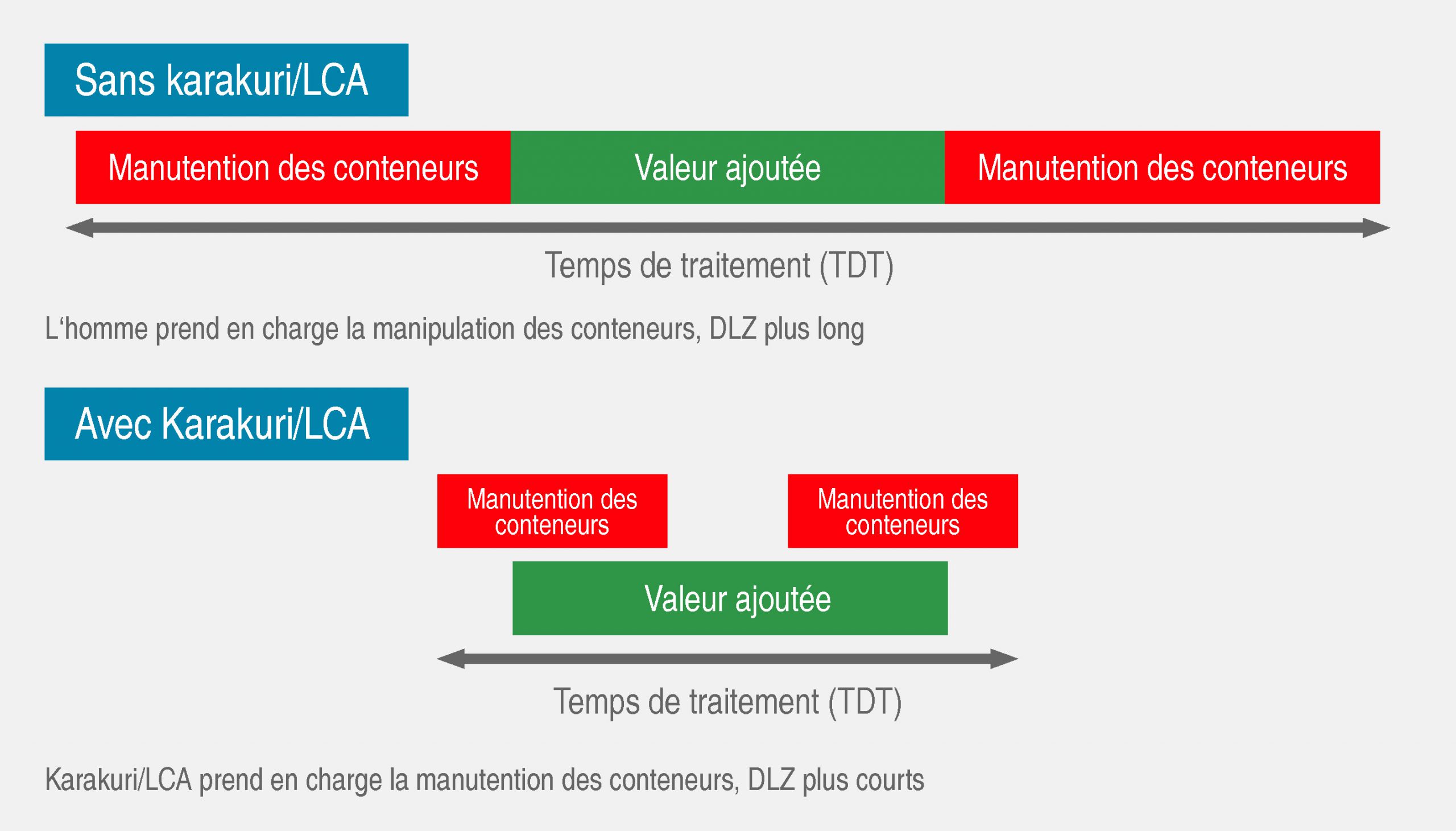

Parmi les 7 muda on trouve aussi le processus de transport. L’exemple de la manutention des bacs en production permet de montrer pourquoi il fait partie des types de gaspillage de la philosophie « lean » : Normalement, un seul collaborateur est responsable du transport et du montage du matériel. Cependant, seul le travail de montage crée de la valeur – la manutention des bacs empêche régulièrement la personne de poursuivre cette activité et l’interrompt constamment. Tout ceci contribue à un temps de cycle trop long. Dans ce cas, l’exemple de PAC karakuri/LCA (automatisation à faible coût) apporte la solution : Cette forme d’automatisation se sert généralement uniquement de la force de ressort et de la gravité ainsi que de la loi des leviers. Bien qu’il existe un karakuri/LCA hybride qui exploite également des systèmes d’entraînement conventionnels, comme le montre cet exemple extraordinaire du secteur automobile il faut admettre qu’il s’agit là d’un cas particulier.

Ce n’est pas seulement la mise en œuvre d’une application karakuri/LCA qui est un exemple de PAC, mais aussi son optimisation continue .

Cependant, le karakuri/LCA renonce largement aux systèmes d’entraînement pneumatiques, électriques ou hydrauliques. Lorsque le karakuri/LCA est mis en place, l’activité sans création de valeur, donc dans ce cas la manutention des bacs, est séparée de la création de valeur proprement dite. Le collaborateur peut se consacrer entièrement aux processus de montage à valeur ajoutée alors que le karakuri/LCA se charge en même temps du transport des bacs. En fin de compte, cela permet d’augmenter la productivité en fabrication. Une solution karakuri/LCA de ce type peut être intégrée directement dans une table de travail. Les bacs sont alors amenés dans l’espace de travail du travailleur. Un seul mouvement, l’actionnement d’un levier, suffit pour effectuer le transfert, le réapprovisionnement et l’évacuation des bacs vides. Afin de bien comprendre l’amélioration continue, le point suivant est important : ce n’est pas seulement la mise en œuvre d’une application karakuri/LCA qui est un exemple de PAC, mais aussi son amélioration continue.

Exemple de PAC no. 2 : Augmenter la productivité en fabrication à l’aide du cycle PDCA

Le cycle PDCA itératif se compose des étapes « Plan », « Do », « Check » et « Act » et est la principale méthode du PAC. Il s’agit donc d’un exemple particulièrement parlant. En référence au statisticien William Edwards Deming, qui peaufina alors les idées de son professeur Andrew Shewhart, ce cycle est également appelé roue de Deming. Toyota consulta Deming et mit en œuvre le cycle PDCA avec beaucoup de succès. Les étapes de travail suivantes sont spécifiées par le cycle PDCA qui ne met en pratique qu’une seule mesure à la fois et ne vérifie qu’une seule hypothèse :

- Plan (planifier) : Sur site, en étroite concertation avec les collaborateurs, des opérations susceptibles d’être améliorées sont identifiées. En raison du potentiel découvert, un nouveau concept est créé pour commencer le PAC par une mesure, avec un plan pour la mise en œuvre et une hypothèse pour le résultat.

- Do (faire) : C’est le moment de la mise en œuvre concrète de l’optimisation, souvent sous la forme d’un petit projet pilote facile à contrôler. L’exécution est étroitement surveillée puisqu’il est d’une importance primordiale d’accumuler de l’expérience et surtout des chiffres, des données, des faits.

- Check (vérifier) : La mesure réalisée est soumise à une vérification. L’hypothèse a-t-elle été confirmée ? Si ce n’est pas le cas : Quelles en sont les raisons ?

- Act (agir) : Enfin, la mesure effectuée est évaluée. Si elle a été couronnée de succès, elle sera appliquée en standard. A présent, le cycle PDCA recommence – c’est bien connu : l’amélioration continue n’est jamais finie.

Comme le montre en particulier l’exemple du cycle PDCA, le PAC est basé sur une approche expérimentale. Il s’agit donc de formuler une hypothèse et de la vérifier dans la pratique. A cet effet, des adaptations au niveau des équipements de production doivent être réalisées rapidement et facilement. Dans ce cas, le système de tubes profilés D30 d’item convient parfaitement puisqu’il a été développé spécifiquement pour ce type d’exigences : Une fixation et un collaborateur sans outil spécifique suffisent pour adapter les équipements de production directement – même au niveau des points de jonction où plusieurs profilés se rencontrent. Les essais selon le cycle PDCA pour l’augmentation de la productivité en fabrication sont donc réalisables en un minimum de temps. Les grandes entreprises disposent souvent d’ateliers PAC dédiés qui se consacrent uniquement à ce type d’optimisations et qui nécessitent donc ces composants flexibles. Par contre, si un système à tubes en acier est utilisé, il faut nettement plus de temps puisque chaque type de fixation nécessite une fixation spécifique. Par conséquent, pour toute modification, l’ensemble de la construction est à démonter.

Exemple de PAC no. 3 : La méthode des 5S pour l’optimisation d’un poste de travail

Les mouvements superflus font également partie des 7 types de gaspillage. Afin de les éviter, la méthode des 5S est recommandée qui fait à son tour partie des méthodes de gestion visuelle. Les 5S comprennent 5 étapes individuelles dont les désignations commencent par la lettre S en japonais et qui ont un but commun : il s’agit de créer un poste de travail standardisé en production qui soit propre, bien organisé et sûr, et qui facilite donc le travail. Cet exemple de PAC augmente la productivité en fabrication en diminuant le temps de cycle et réduit en même temps le risque de mouvements peu ergonomiques ou des accidents du travail. Voici les 5 S en résumé :

- Seiri (éliminer) : Elimination de tout ce qui n’est pas nécessaire dans l’immédiat.

- Seiton (placer) : Mise en place ergonomique et marquage du matériel.

- Seiso (nettoyer) : Un nettoyage complet du poste de travail puisque celui-ci implique toujours une vérification détaillée.

- Seiketsu (standardiser) : Intégration des étapes 1 à 3.

- Shitsuke (maintenir le standard en se concentrant sur le PAC) : Le respect de toutes les étapes et l’amélioration continue des séquences de travail et du poste de travail.

A l’étape seiri, on utilise de plus des « red tags », des points ou fiches rouges pour marquer tous les objets sur le poste de travail. Une fois le marquage terminé, les objets sont rassemblés à un endroit prévu à cet effet (« red tag area »). Si un objet est demandé, on retire l’étiquette rouge. On voit donc tout de suite les éléments qui ne sont plus nécessaires et peuvent être écartés.

Vous aimez les histoires passionnantes et les innovations issues du monde de la production « lean » ? Alors, ne cherchez plus : abonnez-vous au blog item en cliquant sur la case en haut à droite !