Chiunque si stia chiedendo cosa è possibile realizzare con item, troverà risposte stimolanti attraverso un nuovo tour online.

I componenti item sono l’ideale per realizzare soluzioni personalizzate per le aree e i settori più diversi grazie a una filosofia modulare comprovata da decenni, a oltre 4.500 componenti compatibili e al continuo ampliamento del portafoglio prodotti. Un tour online interattivo illustra tutte le possibilità offerte da item per la propria azienda, che ricalca il percorso compiuto da un componente all’interno di uno stabilimento ideale, stazione dopo stazione, con informazioni, immagini, video e link per il download.

Il viaggio inizia nell’area di arrivo delle merci, dove il componente viene disimballato sui tavoli E e prelevato. Per tali operazioni, questi tavoli ottimizzati in termini di materiale sono l’ideale perché offrono in eguale misura stabilità, flessibilità e ed ergonomia. I modelli base realizzati con i profilati 8 o con il sistema dei componenti lean production possono essere personalizzati con alzate o sbalzi. Inoltre, grazie a una colonna di installazione nell’area di arrivo delle merci, i collaboratori dispongono sempre dei dati aggiornati. Per la predisposizione multimediale è stata sviluppata una variante di colonna di installazione specifica.

Tour virtuale in fabbrica

Immergersi nel mondo modulare item. Attraverso un tour animato e interattivo, è possibile conoscere i possibili utilizzi dei prodotti grazie a numerosi esempi, oltre a informazioni e link per il download di materiale!

TOUR VIRTUALE

Soluzioni per flusso dei materiali, ordine sulla postazione di lavoro e trasporto dei materiali

Dopo questi primi passaggi il componente viene trasportato tramite una scaffalatura FIFO poi stoccato temporaneamente. Qui entra in gioco il sistema dei componenti lean production, sviluppato appositamente per rispondere alle esigenze della produzione snella. Grazie alla flessibilità del sistema modulare di tubolari profilati D30, le strutture possono essere adattate perfettamente ai nuovi processi e il flusso dei materiali all’interno dell’azienda viene costantemente ottimizzato. Il principio “un solo cacciavite” garantisce la massima semplicità di gestione e un montaggio efficiente direttamente in loco. Per tutti i collegamenti a 90 gradi, infatti, sono sufficienti una sola persona e un solo attrezzo.

Che si tratti di veicoli a guida automatica (AGV automated guided vehicle) o treni rimorchiatori, grazie alla tecnica modulare dei profilati è possibile realizzare costruzioni individuali caratterizzate da flessibilità e peso ridotto.

Poco dopo, il componente viene sottoposto a un controllo di qualità a campione. Nel tavolo da lavoro utilizzato a tale scopo, il sistema toolpanel® mostra tutti i vantaggi che lo contraddistinguono. I componenti del sistema di ganci e supporti vengono fissati alle 19 scanalature del profilato a piastra scanalata, creando una base ottimale per disporre materiali ed attrezzi in modo ordinato, ergonomico e salvaspazio. Il componente viene poi trasportato al reparto di produzione manuale. Che si tratti di veicoli a guida automatica (AGV automated guided Vehicles) o treni rimorchiatori, grazie alla tecnica modulare dei profilati è possibile realizzare telai di base, intelaiature e strutture che coniugano flessibilità e peso ridotto. Nelle applicazioni di robotica mobile come nelle altre aree di ottimizzazione del flusso dei materiali, item porta il movimento in produzione!

Lavoro ergonomico e automazione innovativa

Nella produzione manuale si utilizzano tavoli da lavoro ergonomici, personalizzabili grazie al sistema per postazioni di lavoro. La regolazione dell’altezza dei tavoli da lavoro e delle sedie da lavoro offre ai collaboratori la possibilità di adattare la postazione di lavoro alla propria altezza; i bracci orientabili a più assi e le vaschette ad incastro ergonomiche consentono la predisposizione dei materiali e degli attrezzi in base al campo di presa dell‘operatore. In caso il componente sia sensibile alle scariche elettrostatiche, viene portato nell’EPA (electrostatic protected area). Le postazioni di lavoro sono infatti perfettamente equipaggiate anche per la protezione contro le ESD: tavoli ESD con piano specifico, sedie ESD o relative vaschette ad incastro offrono una protezione affidabile dalle scariche elettrostatiche incontrollate (ESD).

Per sollevare componenti su percorsi intralogistici è ideale la combinazione tra Karakuri/LCA e la classica tecnica lineare (Karakuri/LCA ibrida).

Tutti gli altri componenti vengono trasportati in modo ottimale. Nel tour virtuale è possibile vedere un’applicazione speciale Karakuri/LCA (low cost automation), un metodo di automazione alternativo che di norma si avvale unicamente di forza elastica, forza di gravità e principi della leva. Per sollevare i componenti su percorsi intralogistici è ideale la combinazione tra Karakuri/LCA e la classica tecnica lineare (Karakuri/LCA ibrida). Questo è il caso, ad esempio, di un ponte Karakuri/LCA che sposta il materiale senza che il trasporto a terra venga minimamente ostacolato. Per maggiori informazioni sulla Karakuri/LCA ibrida, nel caso di studio è spiegato come Toyota Motor Manufacturing Czech Republic (TMMCZ) sia riuscita a evitare in modo mirato l’interruzione del flusso dei materiali.

Modularità nelle soluzioni robotiche e nelle camere bianche

Il “range extender”, o ripetitore wireless, è un apparecchio che mostra in modo esemplare le diverse combinazioni delle tipologie di prodotti item. Al centro si colloca un robot collaborativo (cobot) posizionato su un asse lineare, che scorre parallelamente a un nastro trasportatore lungo 6 metri. Grazie a questa struttura, il cobot dispone di un 7º asse che gli conferisce una particolare flessibilità durante il processo di imballaggio; ad esso è collegata tutta una serie di cabine macchina in cui viene finalizzato l’imballaggio. In seguito il componente giunge in un’ulteriore scaffalatura FIFO sulla quale, in corrispondenza dell’uscita delle merci, ha luogo il prelievo dove i tavoli E e una colonna di installazione svolgono un servizio eccellente. Sullo sfondo sono visibili scale e pedane, una categoria di prodotti con cui il componente non entra mai in contatto ma strategica per l’accesso alle aree produttive difficilmente raggiungibili.

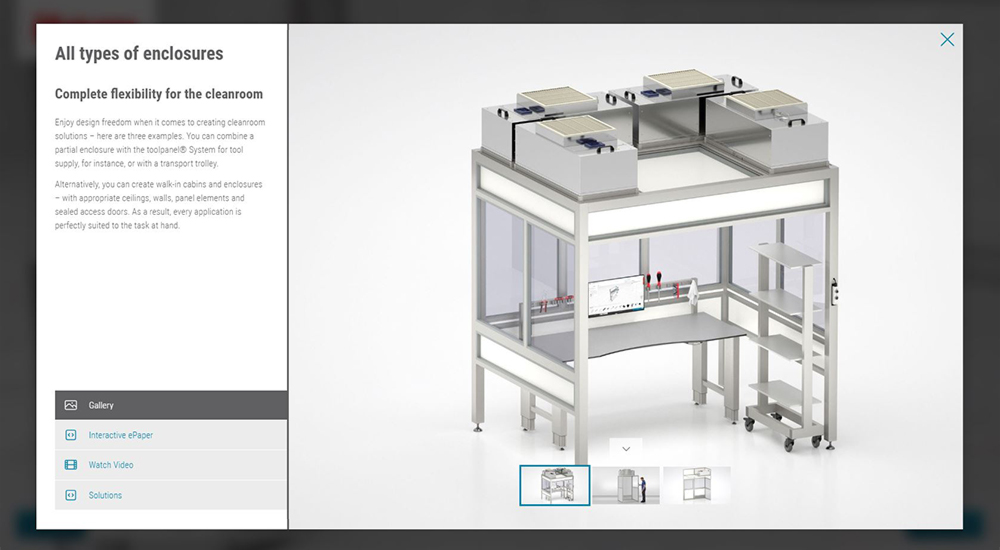

Per garantire un sistema di ventilazione diverse unità filtro ventola possono essere integrate nella struttura del soffitto per camera bianca.

Segue il controllo qualità, eseguito avvalendosi dell’esempio di una cabina parziale per camera bianca. Nel soffitto di questa postazione di lavoro per camera bianca è possibile integrare diverse unità filtro ventola, che garantiscono in tutta l’area un flusso di spostamento continuo di aria pura. Al termine del tour si inserisce una fase di lavoro che, in realtà, si colloca all’inizio. Molte delle applicazioni presentate vengono infatti realizzate con l’ausilio di tool online: le soluzioni con profilati o elementi piani vengono progettate online utilizzando item Engineeringtool. Il configuratore per postazioni di lavoro consente un netto risparmio di tempo nella progettazione di comuni postazioni e di quelle con protezione ESD. Grazie ai software com item Machiningtool, anche la definizione delle lavorazioni dei profilati si semplifica. Per maggiori informazioni visita il tour virtuale.

Vuoi essere informato su tutte le ultime novità item? Iscriviti al blog item, utilizzando il box in alto a destra!