Saviez-vous que l’inventeur de l’iPhone avait trouvé une description pertinente de l’amélioration continue ?

Steve Jobs est une légende qui inspire des entreprises dans le monde entier. Un fait peu connu mais véridique : Il avait donné son avis sur le processus d’amélioration continue (PAC) dans une interview vidéo. Selon lui, de nombreuses entreprises fonctionnent selon la devise « on a toujours fait comme ça ». C’est l’approche conventionnelle. D’après Jobs, une pensée orientée qualité dans l’air du temps exige un tout autre principe. Il s’agit d’une approche scientifique des processus de travail : « Dans ce cas une certaine théorie justifie pourquoi nous faisons certaines choses. Il existe une description de ce que nous faisons. Et avant tout, il est toujours possible de remettre en question ce que nous faisons ».

Jobs y voyait « une vision résolument optimiste des personnes qui travaillent dans l’entreprise ». Le processus de l’amélioration continue (PAC) est la clé pour donner les moyens au personnel : « Si les collaborateurs ont la possibilité de modifier et d’améliorer les processus ils le feront si un mécanisme est prévu à cet effet. Et cet humanisme optimiste me plaît beaucoup ». Ce mécanisme, c’est le processus d’amélioration continue (PAC). Profitons du discours inspirant de Steve Jobs pour examiner le PAC de plus près.

La production « lean » expliquée simplement

Voici comment les entreprises peuvent réussir une prise en main optimale de la production au plus juste : Dans le guide pratique gratuit, vous verrez les mesures qui comptent. Découvrez comment implanter le processus d’amélioration continue (PAC) dans votre entreprise.

OBTENIR MAINTENANT

Le Kaizen : la philosophie des petits pas et l’origine du PAC

Le processus d’amélioration continue est souvent assimilé au Kaizen. Ce qui donne lieu à des malentendus. Le Kaizen est une philosophie de vie japonaise de longue tradition. Il combine les termes japonais « kai » (changement) et « zen » (pour le mieux). On comprend mieux le sens du Kaizen : un changement pour le mieux. Cette pensée traditionnelle repose sur deux hypothèses de base. D’une part, dans la vie, tout peut être amélioré petit à petit. D’autre part, cette amélioration n’est jamais achevée. A la base, on trouve une vision positive du monde : on n’est pas obligé d’accepter des conditions défavorables, on peut les améliorer continuellement. Dans les années 1950, Toyota réalisa le potentiel de cette idée. Elle fut à l’ origine du système de production de Toyota (TPS). Elle était liée à une culture positive de l’erreur et de l’entreprise. La citation suivante de l’inventeur du TPS, Taiichi Ohno, résume l’essentiel : « Ne pas avoir de problème est le plus grand problème de tous ». Tout un programme pour le PAC.

Histoire et définition du PAC

En 1990 parut l’ouvrage technique « The Machine That Changed the World: The Story of Lean Production ». Il permit à l’Occident de se familiariser avec les méthodes du fabricant automobile japonais Toyota. Ce livre est d’ailleurs plus connu sous l’appellation « étude MIT ». Les trois co-auteurs y décrivent la méthode d’optimisation des processus comme un processus d’amélioration continue (PAC). Toyota n’utilise pas ce terme. Voici un bon moyen pour retenir la différence entre PAC et Kaizen : Le Kaizen dépasse le monde du travail et concerne la vie dans son ensemble. Grâce au PAC, le Kaizen persiste de nos jours en Occident comme une sorte de philosophie pour les entreprises. Les méthodes de la production lean n’existent pas seulement dans le secteur industriel. Prenez par exemple la gestion lean ou le lean office. Le PAC joue également un rôle dans la gestion de la qualité selon DIN EN ISO 9001. Ici, nous nous limitons au PAC dans la production lean. En même temps, il est important de connaître les origines de la méthode PAC. C’est ce que Steve Jobs appelait « l’humanisme optimiste » : Il s’agit du développement personnel et de l’appréciation des collaborateurs.

L’amélioration continue vise à alléger la production. Le but est de réduire les temps de cycle .

L’amélioration continue vise à alléger la production. Le but de l’amélioration est de réduire les temps de cycle. Un cycle va au-delà de la production. Ainsi, les temps d’attente pendant le stockage ou entre différents processus en font partie intégrante. Une réduction des temps de cycle génère des effets positifs sur la productivité. Les deux sont étroitement liés. Le PAC nous amène au cœur de la fabrication au plus juste : « La production lean est une philosophie de l’amélioration continue », explique Thomas Hytzki. Il est expert en matière de lean et travaille pour item depuis de nombreuses années. La réduction des temps de cycle implique de nombreux effets positifs : « En règle générale, on obtient automatiquement une haute qualité et des coûts réduits ainsi qu’une bonne flexibilité ».

Le rôle des collaborateurs et des équipements de production pour l’amélioration continue

Les collaborateurs se trouvent directement au Gemba (= le vrai lieu). C’est l’endroit où la création de valeur a lieu. Cette idée est décisive pour le PAC. La formule de Steve Jobs concernant la « vision résolument optimiste » au sujet des collaborateurs entre alors en jeu : La production lean les encourage à contribuer leurs compétences et leurs connaissances. En même temps, il leur faut aussi des structures adaptées. Une culture lean et PAC crée des espaces de liberté et offre des opportunités de développement. On obtient ainsi une base pour des améliorations rapides, continues et flexibles. Idéalement, les collaborateurs et collaboratrices disposent de leur propre atelier PAC. Prenons une liste de contrôle : On dispose du processus, des structures et d’un local réservé au PAC. Qu’est-ce qui manque encore dans cette entreprise ? Justement : des composants adaptés aux processus au plus juste.

Adaptez les équipements de production à tout moment à de nouvelles exigences et séquences. L’aluminium utilisé est nettement plus léger que l’acier. En même temps, les constructions restent stables dans la durée .

Notre système de construction modulaire pour la production lean a été développé directement pour les exigences de la fabrication au plus juste. Avec ses composants, vous disposez d’une base parfaite pour la construction d’équipements. Les solutions comme les rayonnages et les chariots de transport sont réalisables de manière rapide et simple. Le système de tubes profilés D30 est au centre de notre système lean. Vous pouvez réaliser tous les raccords à 90 degrés tout seul. En effet, une personne, un outil et un type de fixation suffisent. Un gain en frais de montage et de stockage. Le système modulaire et les assemblages intuitifs facilitent largement la mise en œuvre. Les fixations sont faciles à défaire. Vous disposez donc de la flexibilité nécessaire au PAC : Adaptez les équipements de production à tout moment à de nouvelles exigences et séquences. Vous pouvez améliorer en continu l’approvisionnement du matériel et les processus de production. L’aluminium utilisé est nettement plus léger que l’acier. En même temps, les constructions restent stables dans la durée. Vous aimeriez voir quelques exemples ? Vous trouverez ici des solutions modèles et pouvez vous en inspirer.

Les 3 M : des défis pour l’amélioration continue

Le PAC ne s’attaque pas à des défauts majeurs. Il s’occupe des petits détails qui finissent par aboutir à de grandes améliorations. Le PAC vise surtout à réduire les temps de cycle. Il y a trois causes essentielles qui provoquent des temps de cycle élevés : muda (gaspillage), mura (déséquilibre) et muri (surcharge). En raison des initiales identiques, on les appelle les « 3 M » :

- Muda : Désigne une activité qui ne contribue pas à la création de valeur. Du point de vue de la production lean, c’est du « gaspillage », et cette activité est inutile. On compte au total 7 types de gaspillage (= 7 Muda). Par exemple des mouvements de matériel inutiles, ou encore les rebuts et les retouches. Il existe des contre-mesures efficaces pour tous les Muda.

- Mura : Un déséquilibre apparaît si les ressources ne sont pas utilisées de manière homogène. Une station de travail est trop sollicitée alors que d’autres ne le sont pas assez ou pas du tout. Des files d’attente se forment devant la station surchargée. Les temps de cycles augmentent. En même temps, la station peu utilisée ne crée que peu de valeur.

- Muri : Une sollicitation excessive d’une station peut aboutir à une surcharge: cela s’applique à la fois aux collaborateurs et au matériel. Pour le personnel, les contraintes horaires entraînent rapidement une fatigue physique et psychique. Les machines risquent de s’user et la qualité des produits risque d’en pâtir.

Le Muda est plus fréquemment évoqué que le Mura et le Muri. Ce n’est guère étonnant puisque le concept est particulièrement facile à comprendre. Cependant, la véritable source du gaspillage n’est pas le Muda mais le Mura. Des processus déséquilibrés entraînent d’autres conséquences négatives. Par conséquent, les entreprises ne devraient pas se focaliser sur le Muda seulement.

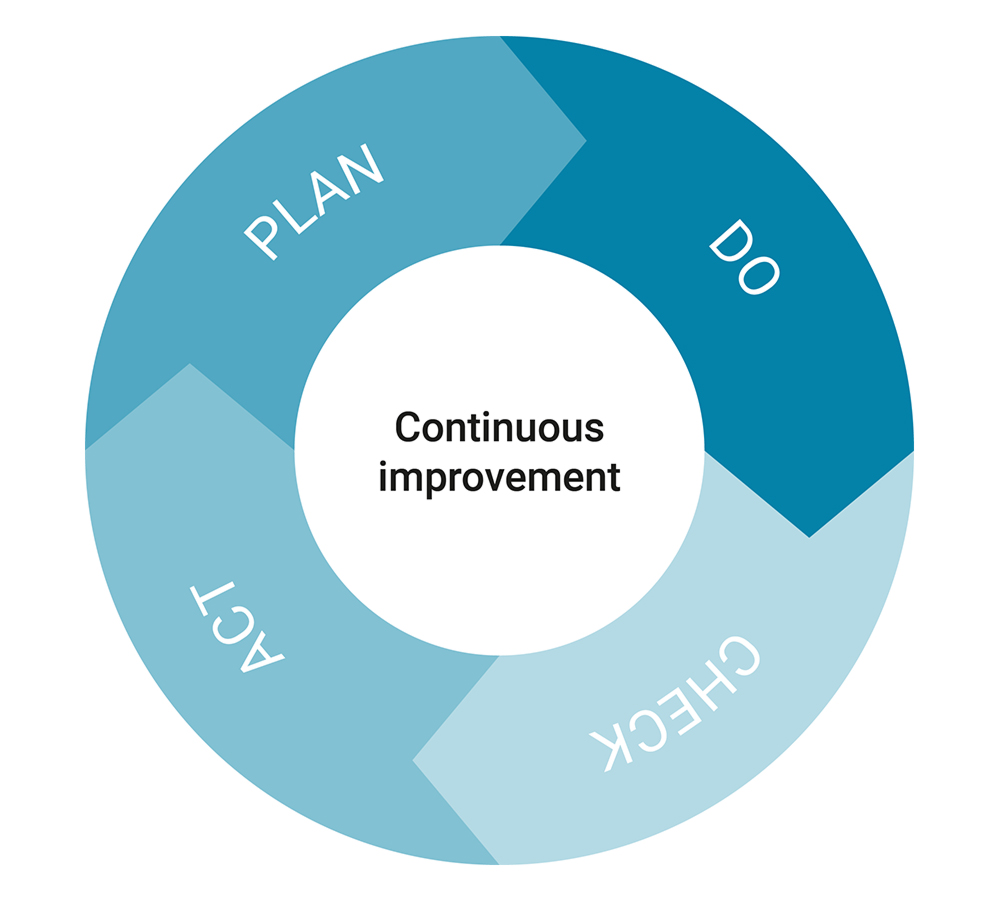

Mise en œuvre du processus d’amélioration continue (PAC) avec le cycle PDCA

Comment lancer concrètement le PAC ? Parmi les exemples de PAC les plus parlants on trouve le cycle PDCA. Il constitue une méthode pratique pour la mise en œuvre du PAC. Important : La production lean est basée sur la synergie de différentes méthodes. Par exemple, on définit les objectifs à l’aide de l’analyse des flux de valeurs et de l’architecture des flux de valeurs. Le cycle PDCA n’entre en jeu qu’à ce moment. Son nom provient des initiales de ses quatre étapes : Plan, Do, Check et Act (planifier, déployer, contrôler, agir). On ne définit qu’une seule mesure par cycle PDCA. Le déroulement et les étapes du PDCA sont toujours identiques :

Planifier :

Surveillez les processus et l’état réel sur place. Il est important de vous adresser directement aux collaborateurs et collaboratrices. Identifiez les processus susceptibles d’être améliorés, et élaborez un plan. Il doit lancer l’amélioration continue. Rassemblez des chiffres, des données et des faits. C’est la base pour définir les mesures à prendre afin d’atteindre l’état cible.

Déployer :

Le but du PDCA est d’essayer certaines choses dans un cadre limité. Réalisez votre idée par une expérience pratique. Une seule mesure sera testée : cela permet de bien suivre la cause et l’effet. Si ça ne marche pas, il n’y aura pas de gros dégâts. C’est l’avantage de ces petits essais.

Contrôler :

On passe à l’évaluation. Analysez toutes les mesures prises : Qu’est-ce qui a marché, et qu’est-ce qui n’a pas marché ? Quelles étaient les causes de la réussite ou de l’échec ? Est-ce qu’une certaine stratégie est envisageable dans l’ensemble de l’entreprise ? Ce n’est qu’à la fin qu’il faudra examiner le tout globalement.

Agir :

A présent, vous pouvez appliquer des mesures plus importantes. Il faudra les documenter et vérifier. Des ateliers ou l’acquisition d’un nouvel équipement pourraient être envisagés. Est-ce que ces mesures ont réussi ? Alors il faut les standardiser. Sinon, le processus PDCA recommence.

Le PDCA démontre clairement ce qui caractérise le PAC. Vous pouvez transposer directement les paroles de Steve Jobs au sujet du caractère scientifique de la méthode. Il existe une théorie pour les mesures qui sont décrites en détail et qui peuvent être remises en cause. Laissons-lui le mot de la fin. Ainsi, dans l’esprit du PAC, la boucle est bouclée :

Vous aimez les histoires passionnantes et les innovations issues du monde de la production lean ? Alors, ne cherchez plus : abonnez-vous au blog item en cliquant sur la case en haut à droite !