Wie tragen bestimmte Prozesse zur Wertschöpfung und Erfüllung der Kundenanforderungen bei? Welche Aktivitäten sind gar nicht wertschöpfend? Darauf liefert die Wertstromanalyse präzise Antworten.

Die Lean Production im Allgemeinen und der kontinuierliche Verbesserungsprozess (KVP) im Besonderen zielen auf die Reduzierung der Durchlaufzeiten ab. Wenn diese gesenkt werden, steigt auch in der Regel die Produktivität, da beides eng miteinander verbunden ist. Allerdings gibt es „Gegenspieler“, die dem entgegenstehen. Dabei handelt es sich um die 3M der Lean Production, die so heißen, weil sie alle mit einem „M“ beginnen: Muda (Verschwendung), Mura (Unausgeglichenheit) und Muri (Überlastung). Anhand von Muda, dem bekanntesten und prägnantesten Beispiel, lässt sich gut zeigen, was einer Senkung der Durchlaufzeiten entgegensteht. Von Muda, also Verschwendung, spricht man im Kontext der Lean Production immer dann, wenn keine Wertschöpfung entsteht. Dabei kennt die Lean Production 7 Arten der Verschwendung (7 Muda) – dazu zählen beispielsweise Aktivitäten wie überflüssige Materialbewegungen und Überproduktion. Wie findet man allerdings in der eigenen Produktion konkret heraus, welche Aktivitäten in welchem Prozess nicht wertschöpfend sind? Genau hier kommt in Lean Production und Lean Management die Wertstromanalyse in Spiel. Vor allem im Rahmen von Six Sigma wird diese Methode eingesetzt.

Lean Production einfach erklärt

So gelingt der optimale Einstieg in die schlanke Produktion: Erfahren Sie im kostenfreien Leitfaden, auf welche Lean-Prinzipien es dabei ankommt und wie Sie den kontinuierlichen Verbesserungsprozess in Ihrem Unternehmen verankern.

JETZT SICHERN

Definition der Wertstromanalyse (Value Stream Mapping = VSM)

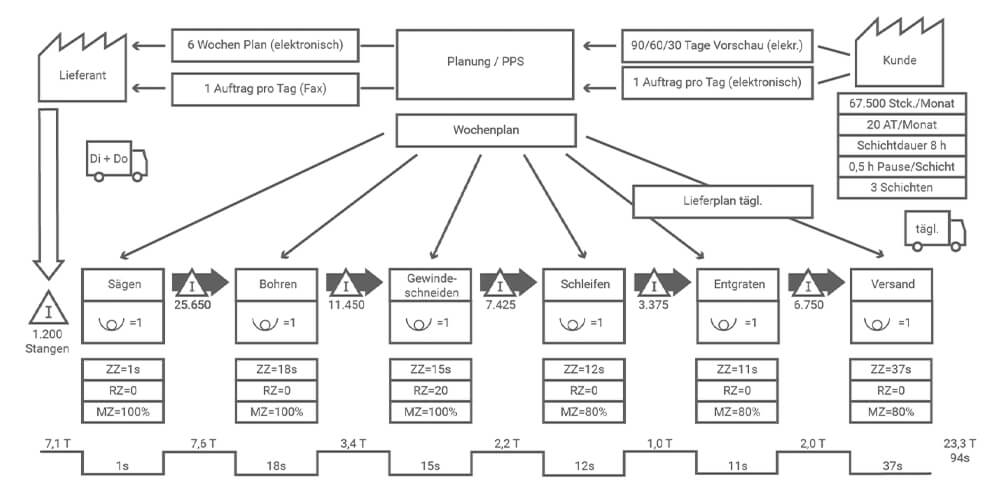

Was ist also eine Wertstromanalyse (engl: Value Stream Mapping = VSM)? Zunächst zum Wertstrom (Value Stream): Dieser beinhaltet sämtliche Prozesse, die für die Fertigung und das Anbieten eines Produkts benötigt werden. Mit der Wertstromanalyse wird dieser Wertstrom abgebildet. Er zeigt also den Ist-Zustand der Geschäftsprozesse auf. Anhand von Beobachtungen und zeitlichen Messungen der verschiedenen Prozessschritte werden Material- und Informationsflüsse in einem Flussdiagramm visualisiert (siehe Grafik weiter unten). Generell weist die Wertstromanalyse bestimmte Charakteristika und Vorteile auf:

- Darstellung, Zeichnung und Gestaltung der Material- und Informationsflüsse

- Einheitliche und strukturierte Methode für Teams, um die Durchlaufzeit zu senken

- Grundlage für Dialoge (anstelle von Diskussionen), erleichtert die Teamarbeit

- Basis für die Prozessoptimierung, Unterstützung für die Vermeidung/Reduzierung von Verschwendung

Im Anschluss an die Wertstromanalyse erfolgt das Wertstromdesign. Darin geht es um die Entwicklung des Soll-Zustands der Prozesse und die Planung von entsprechenden Verbesserungsmaßnahmen. Zum Wertstromdesign wird demnächst ein eigener Beitrag auf dem item Blog erscheinen. Wenn Sie sich über beide Methoden genauer informieren möchten, werden Sie in der item Academy fündig: Die kostenfreie Weiterbildungs-Plattform von item bietet neben vielen weiteren Inhalten auch hierzu fundierte Kurse. Mit einem item Benutzerkonto können Sie direkt auf die Online-Trainings „Wertstromanalyse“ und „Wertstromdesign“ zugreifen.

Wertstromanalyse erstellen: So sollten Unternehmen vorgehen

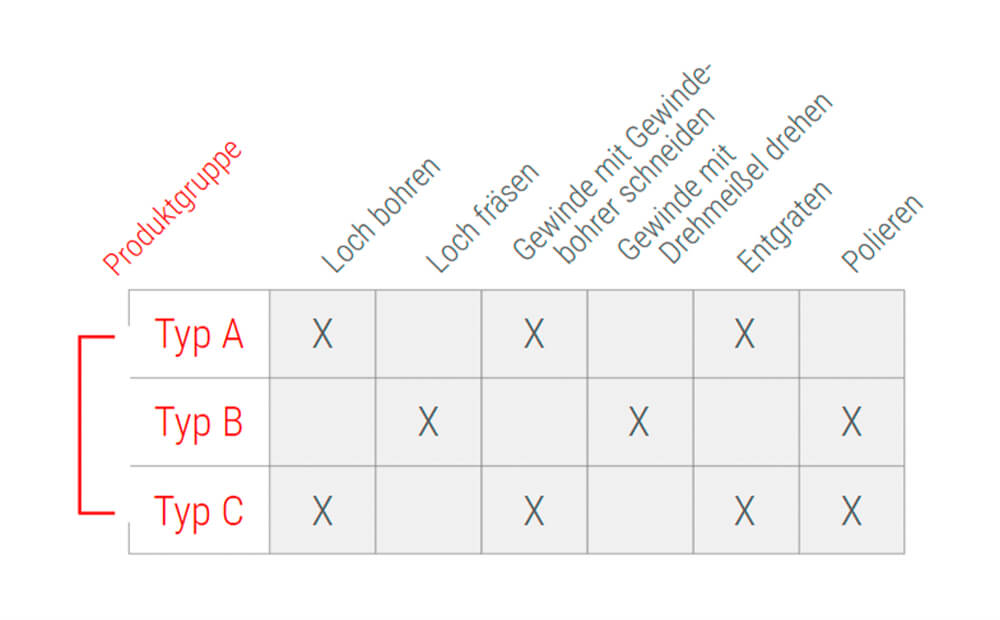

Bei einer Wertstromanalyse werden zunächst Produktgruppen gebildet. Eine Produktgruppe umfasst Produkte, die ähnliche Prozessschritte durchlaufen. Daher werden die Produkte und dazugehörigen Fertigungsschritte in einer Matrix (siehe Grafik) aufgeführt. Während eines Rundgangs durch die Betriebsstätte gilt es für jedes Produkt sowie für jede Ausführung desselben alle benötigten Produktionsschritte zu vermerken. Ausführungen mit gemeinsamen Fertigungsschritten fasst man in einer Produktgruppe zusammen.

Falls es nicht möglich ist, aus mehreren Produkten eine Produktgruppe zu bilden, ist man mit zahlreichen Produktgruppen konfrontiert, für die es jeweils nur ein Produkt gibt. Dann muss für jedes Produkt eine Wertstromanalyse erfolgen.

Im Anschluss muss für jede einzelne Produktgruppe eine eigene Wertstromanalyse erstellt werden. Falls es nicht möglich ist, aus mehreren Produkten eine Produktgruppe zu bilden, ist man mit zahlreichen Produktgruppen konfrontiert, für die es jeweils nur ein Produkt gibt. Dann muss für jedes Produkt eine eigene Wertstromanalyse erfolgen. Der Nachteil bestehen hier darin, dass dadurch Übersichtlichkeit und Aussagekraft gemindert werden. Folgende Darstellung zeigt die Bildung von Produktgruppen anhand von drei verschiedenen Produkten:

Berechnung des Kundentakts und Visualisierung des Wertstroms (mit Beispiel)

Nach der Bildung der Produktgruppen ist die Visualisierung der Ist-Situation an der Reihe – in Form eines Fluss- beziehungsweise Wertstromdiagramms. Dafür ist es notwendig, die Anforderungen der Kundinnen und Kunden genau zu kennen. Hier kommt die Berechnung des Kundentakts in Spiel. Er ist folgendermaßen definiert: Der Kundentakt gibt an, nach welcher durchschnittlichen (Produktions-)Zeit der Kunde ein weiteres Produkt abnimmt. Später wird mithilfe des Kundentakts im Wertstromdesign die Produktionsrate mit der Verkaufsrate synchronisiert. Dann entspricht die Produktion dem Kundenbedarf.

Anhand des fertiggestellten Wertstromdiagramms ist ersichtlich, wo genau im Wertstrom Verbesserungspotenzial besteht, etwa in puncto Durchlaufzeit oder Beständen.

Für das eigentliche Wertstromdiagramm werden spezielle Symbole für Basisangaben, den Materialfluss und den Informationsfluss genutzt. Die genaue Bedeutung dieser Symbole können Sie in den kostenfreien Kursen der item Academy erlernen – inklusive Testaufgaben und übersichtlicher PDFs zum Ausdrucken und Weiterreichen. Wertstromdiagramme haben immer den gleichen Aufbau: Die Kundin/der Kunde (oben rechts) ist immer der Ausgangspunkt. Daraufhin verläuft die Analyse aufwärts des Wertstroms, also über die Produktion bis zum Lieferanten. Am fertiggestellten Wertstromdiagramms lässt sich ablesen, wo genau im Wertstrom Verbesserungspotenzial besteht, etwa in puncto Durchlaufzeit oder Beständen. Zudem lässt sich auch aufspüren, ob Arbeitsschritte synchronisiert werden können. Hier ist eine beispielhafte Darstellung für das Ergebnis einer Wertstromanalyse beziehungsweise ein Wertstromdiagramm zu sehen:

Prozesse gezielt verbessern: Noch mehr Know-how zur Lean Production

Die verschiedenen Lean-Production-Methoden ergänzen sich und weisen viele Überschneidungen auf. Nehmen Sie die Wertstromanalyse beziehungsweise das Value Stream Mapping (VSM) gerne zum Anlass, um sich näher mit dieser faszinierenden Thematik zu beschäftigen. Als Anbieter des Lean Production Systembaukastens und Unternehmen, das seit den Anfangstagen die eigenen Prozesse kontinuierlich verbessert, beschäftigt sich item seit vielen Jahren mit der schlanken Produktion. Dieses Wissen geben wir gerne an unsere Kundinnen und Kunden sowie alle weiteren Interessierten weiter. So ist im Laufe der Jahre ein umfangreiches Lean-Archiv entstanden – von einem Leitfaden über die Beiträge auf dem item Blog bis hin zu den Weiterbildungsinhalten in der item Academy. Wir haben für Sie eine Auswahl zusammengestellt.

In der item Academy (direkter Zugriff mit item Benutzerkonto):

- Online-Training: Lean-Production-Grundlagen

- Wertstromanalyse

- Wertstromdesign

- Push und Pull

- One-Piece-Flow

- Assembly Line Design

- Visuelles Management

- SMED

- Webinar: Einführung von Lean Production: Einbindung von Mitarbeitern

- Webinar: Grundlagen der Lean Production

Auf dem item Blog:

- Lean Production: Definition, Erklärung und Vorteile

- Einführung von Lean Production: Mitarbeiter optimal einbinden

- Push- und Pull-Prinzip in der Produktion

- Der PDCA-Zyklus: Stück für Stück besser werde

- Prozessoptimierung in der Produktion: Das Experten-Interview

- Die 7 Muda: Gegen Verschwendung vorgehen

- One-Piece-Flow: Der direkte Weg zur Lean Production

- Visuelles Management: 5S und Poka Yoke

- Six Sigma: Qualitätsmanagment auf Statistikgrundlage

- Heijunka: Methode für die nivellierte Produktion

Sie interessieren sich für spannende Geschichten und Neuerungen aus der Welt der Lean Production? Dann haben wir das Richtige für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!