Nachdem wir bereits die Wertstromanalyse vorgestellt haben, geht es mit dem Wertstromdesign jetzt um den nächsten Schritt.

Zunächst eine kurze Zusammenfassung der Wertstromanalyse (Value Stream Mapping) aus der Lean Production: Hierbei werden Prozesse in der Produktion untersucht, um jene zu identifizieren, die nicht zur Wertschöpfung beitragen, also für Verschwendung sorgen. Daran knüpft das Wertstromdesign direkt an. Es handelt sich dabei um eine Prozesssprache zur Modellierung von Material- und Informationsflüssen, die der Gestaltung zukünftiger Wertströme dient. Bei der Wertstromanalyse wird also der Ist-Zustand der Produktionsprozesse festgehalten. Das Ergebnis des anschließenden Wertstromdesigns hingegen ist ein optimierter Soll-Zustand mit möglichst kurzen Durchlaufzeiten. Es geht beim Wertstromdesign demnach immer um die Optimierung des Bestehenden. Übrigens bezieht sich der Durchlauf nicht allein auf die Fertigung, sondern auch und vor allem auf die Liegezeit zwischen den Prozessen oder während der Lagerung. Für den Gesamtprozess bringt das Wertstromdesign weitere Vorteile: Zum einen verkürzen sich die Lieferzeiten für den Kunden. Zum anderen gibt es weniger Bestände und somit weniger gebundenes Kapital. Da somit mehr freie Flächen zur Verfügung stehen, lassen sich diese für die Produktion nutzen. Es können zusätzliche produktive Bereiche geschaffen werden, ohne sich flächenmäßig vergrößern zu müssen. So wird ein gesundes Umsatzwachstum geschaffen. Doch wie geht man beim Wertstromdesign konkret vor? Auf welche Weise wird eine konkrete Verbesserung erreicht?

Lean Production einfach erklärt

So gelingt der optimale Einstieg in die schlanke Produktion: Erfahren Sie im kostenfreien Leitfaden, auf welche Lean-Prinzipien es dabei ankommt und wie Sie den kontinuierlichen Verbesserungsprozess in Ihrem Unternehmen verankern.

JETZT SICHERN

Optimierung mit Lean Production immer im Blick: Vorgehensweise beim Wertstromdesign

Wertstromdesign besteht immer aus zwei Schritten: 1. Erstellung der Soll-Situation und 2. Erstellung des dazugehörigen Verbesserungsplans. Die Soll-Situation lässt sich auch als gemeinsame Vision begreifen – in dem Sinne, dass im Team ein verbesserter, kundenorientierter Material- und Informationsfluss erarbeitet wird. Hierbei plant man größere Projekte zur Verbesserung (= Kaikaku) und kleinere Experimente mit Kaizen beziehungsweise dem PDCA-Zyklus ein. Für die Gestaltung von Wertströmen gibt es folgende Leitlinien:

1.) Segmentierung von Wertströmen

Generell führen Wertströme, die nicht segmentiert sind, zu erhöhter Komplexität sowie zu Mehraufwand in der Planung und Steuerung innerhalb des Betriebs. Bei der Segmentierung wird die Produktion in Produktfamilien aufgeteilt. Das bedeutet, dass Produkte, die ähnliche Prozessschritte durchlaufen, gemeinsam betrachtet werden – im Wertstrom der Produktfamilie. Durch diese Optimierung lassen sich effizientere Material- und Produktionsflüsse erreichen. Es ist daher immer besser, unterschiedliche Wertströme durch Segmentierung zu trennen.

2.) Produktion im geplanten Takt

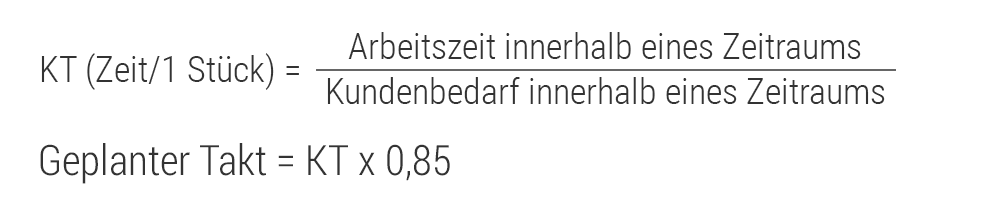

Für die Erstellung des Wertstromdesigns ist die Kenntnis von Kundentakt und geplantem Takt entscheidend. Beide sind die Basis für den Soll-Zustand und bestimmen unter anderem die Zykluszeit sowie die Anzahl der eingesetzten Mitarbeiterinnen und Mitarbeiter. Der geplante Takt ergibt sich aus dem Kundentakt, wobei man sich als Faustformel merken kann, dass der geplante Takt 15 % schneller als der Kundentakt ist. Hier sind die Formeln für den Kundentakt (KT) und geplanten Takt:

3.) Pull- statt Push-Prinzip

Für die Verkürzung der Durchlaufzeit hat die Verringerung der Liegezeit zwischen den verschiedenen Prozessschritten das größte Potenzial. Im traditionellen Push-Betrieb haben Liegezeiten an der Durchlaufzeit oft einen Anteil von über 90 %. Daher kommt es darauf an, die Produktion von Push auf Pull umzustellen, falls möglich. Traditionell erfolgt die Fertigung nach dem Push-Prinzip, was bedeutet, dass Verkaufszahlen analysiert und auf dieser Grundlage prognosebasierte Produktionspläne erstellt werden. Auf den tatsächlichen Kundenauftrag kommt es hierbei nicht an. Beim für die Lean Production typischen Pull-Prinzip hingegen erbringt eine Bearbeitungsstation erst die Leistung, wenn dies von der ihr nachgeordneten Station oder einem Kunden angefordert wurde. Um die Fertigung entsprechend in den Fluss zubringen, gibt es verschiedene Methoden, die allesamt auf dem Pull-Prinzip basieren – One-Piece-Flow, FIFO (First In – First Out) und Kanban:

a) One-Piece-Flow (OPF): Im Gegensatz zur Batchfertigung gibt es bei One-Piece-Flow keine Zwischenstopps – das Werkstück „fließt“ durch den Produktionsprozess. Hierbei sind die Arbeitsstationen häufig in U-Form angeordnet (= OPF-Zelle). Häufig kommen an OPF-Zellen die „Hasenjagd“ oder das „Sequenzprinzip“ zum Einsatz. Bei der Hasenjagd führen alle Mitarbeiterinnen und Mitarbeiter sämtliche Arbeitsschritte aus. Somit besteht eine optimale Auslastung und es entstehen keine Wartezeiten. Gleichzeitig wird jedoch eine Qualifizierung für alle Arbeitsschritte vorausgesetzt. Der Vorteil des Sequenzprinzips hingegen besteht darin, dass eine Person nur bestimmte Arbeitsschritte ausführt und entsprechend nur dafür qualifiziert sein muss. Allerdings ist hier keine optimale Auslastung vorhanden, zumal Wartezeiten wahrscheinlich sind. Da es keine Zwischenpufferung gibt, sind Durchlaufzeit und Bestände bei One-Piece-Flow am geringsten. Diese Methode sollte nach Möglichkeit immer eingesetzt werden.

b) FIFO: Falls die Verbesserung der Fertigung mit One-Piece-Flow nicht funktionieren sollte, empfehlen sich FIFO-Puffer. Die FIFO-Methode sieht vor, dass Teile einer Wertschöpfungskette, die zuerst produziert wurden, als erstes weiterverarbeitet werden. Somit fallen die Lagerkosten gering aus. Aufgrund der Vermeidung von langen Lagerungszeiten kann auch der Qualitätsverlust des Materials deutlich reduziert werden. Dank der Pufferung einer geringeren Anzahl unterschiedlicher Produkte sind die Durchlaufzeiten und Lagerbestände niedrig. Hierbei geht es ausschließlich um beauftragte Produkte, wobei exakt die Reihenfolge der Beauftragungen beachtet wird.

c) Kanban: Für den Fall, dass sowohl One-Piece-Flow als auch FIFO nicht greifen, sollte der Prozess durch Kanban entkoppelt werden. Kanban (japanisch für „Karte“) ermöglicht den kontinuierlichen Austausch von Informationen zwischen den Stationen eines Produktionsystems – vor allem hinsichtlich der bedarfsgerechten Materialnachfrage. Besteht an einer Montagestation Bedarf an einem bestimmten Teil, dann wird dieses entnommen und dessen Kanban-Karte zur vorherigen Station geschickt. Dadurch wird eine Lieferung eines neuen Teils angefordert. Daher ist der jeweils nachfolgende Prozess im Grunde der „Kunde“ des vorgelagerten. Man bezeichnet Kanban auch als „Supermarkt-Prinzip“, da sich das Wiederauffüllen von Waren an Supermärkten.

4.) Richtiges Einlasten der Produktionsaufträge

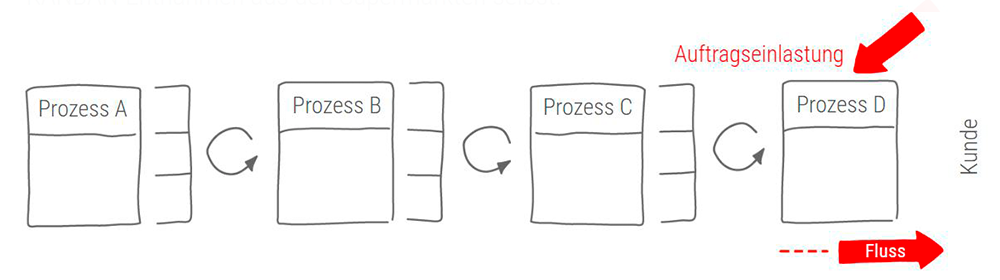

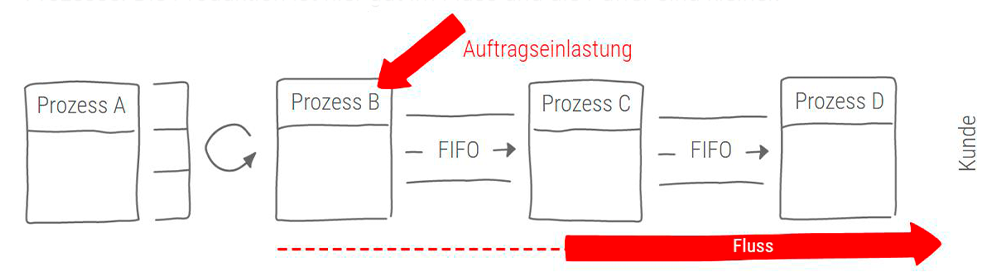

Mit „Einlasten“ ist gemeint, dass ein Auftrag in der Produktion angelegt wird. An der Stelle, an dem dieser Produktionsauftrag eingelastet wird, kommt der„Schrittmacherprozess“ zum Tragen. Dieser gibt für sämtliche vor- und nachgelagerten Prozesse den Rhythmus vor. Zudem verändert sich am Schrittmacherprozess die Art der Fertigung – von kundenanonym zu kundenauftragbezogen. Es gibt zwei Ansätze, um eine kundenauftragbezogene Produktion zu betreiben:

Späte Auftragseinlastung: Im letzten Prozess werden Aufträge eingelastet. Prozess D ist hier also der Schrittmacher. Während beim Push-Prinzip die Auftragseinlastung an jedem Prozess separat erfolgt, ist es beim Pull-Prinzip immer nur ein einziger (!) Prozess, nämlich der Schrittmacher, der die gesamten Prozesse steuert. Über die Kanban-Entnahmen aus den Supermärkten steuern sich vorgelagerte Prozesse selbst.

Frühe Auftragseinlastung: Prozess B ist hier der Schrittmacherprozess. Alle vor- und nachgelagerten Prozesse werden von ihm gesteuert. Somit ist die Produktion gut im Fluss, zudem sind die Puffer kleiner.

5.) Nivellierung und Glättung

Mit der Methode Heijunka wird das Produktionsprogramm am Schrittmacherprozess nivelliert und geglättet. Nivellierung bedeutet im Rahmen der Lean Production, dass bei der Produktion eine Einteilung in Tagesmengen erfolgt. Durch die Glättung wird der Produktionszyklus mehrmals am Tag wiederholt. Ziel des wiederholten Glättens ist ein Muster, das so nah wie möglich an die Produktion mit Losgröße 1 heranreicht. Für Heijunka ist kurzes und häufiges Umrüsten notwendig, damit kleinere Losgrößen bis zur Losgröße 1 gefertigt werden können. Wie Heijunka genau funktioniert, erfahren Sie anhand eines anschaulichen Beispiels im kostenfreien Whitepaper „Lean Production einfach erklärt“.

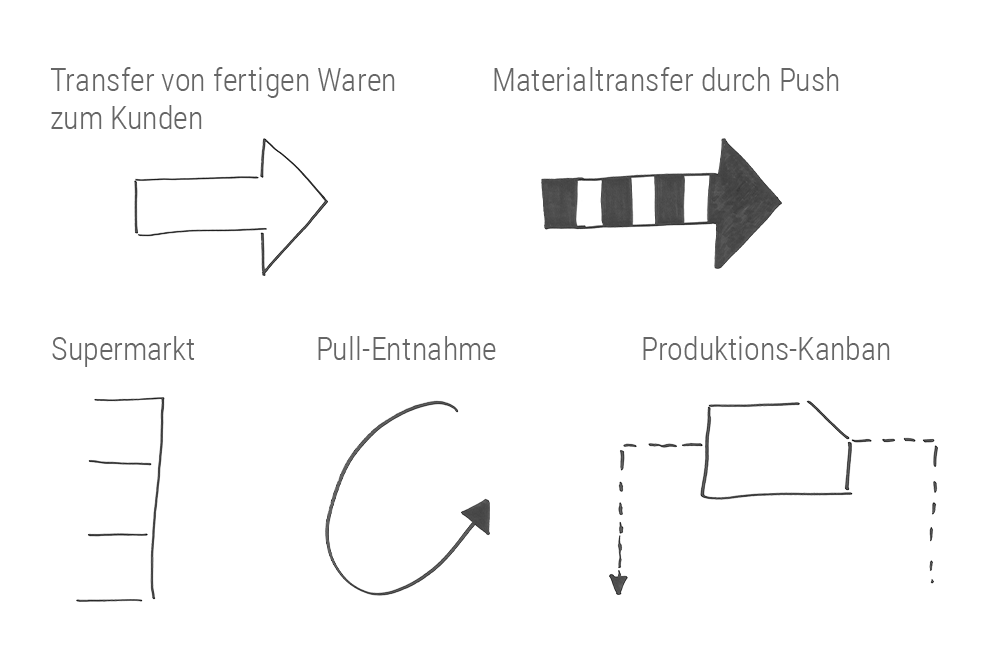

Wertstromdesign: Symbole für die Darstellung der Wertströme

Bei der Modellierung der Wertströme greift man auf die etablierte Wertstromsymbolik zurück. Die entsprechenden Symbole sind für das Wertstromdesign grundlegend. Sie möchten im Detail erfahren, wie man diese Symbole einsetzt? Im Online-Training „Wertstromdesign“ in der item Academy können Sie Ihr Wissen vertiefen. Auch zur Wertstromanalyse (Value Stream Mapping), anderen Lean-Production-Methoden und vielen weiteren Industrie-Themen stehen Kurse zur Verfügung. Für die Nutzung der item Academy und aller weiteren digitalen Service-Angebote von item wird einzig das kostenfreie item Benutzerkonto benötigt.

Neben zusätzlichen Informationen zu den in diesem Beitrag vorgestellten Konzepten sind auch praktische Aufgaben enthalten. So können Sie überprüfen, ob Ihre Berechnung von Kundentakt und geplantem Takt korrekt ist. Am Schluss des Moduls steht eine Probeaufgabe, bei der mithilfe des Wertstromdesigns der Soll-Zustand definiert werden muss. Als Basis dient hierbei das Wertstromdiagramm zu einem fiktiven Ist-Zustand, den wir bereits im Beitrag über die Wertstromanalyse vorgestellt haben.

Hier sind zum Einstieg einige grundlegende Wertstromsymbole in der Übersicht:

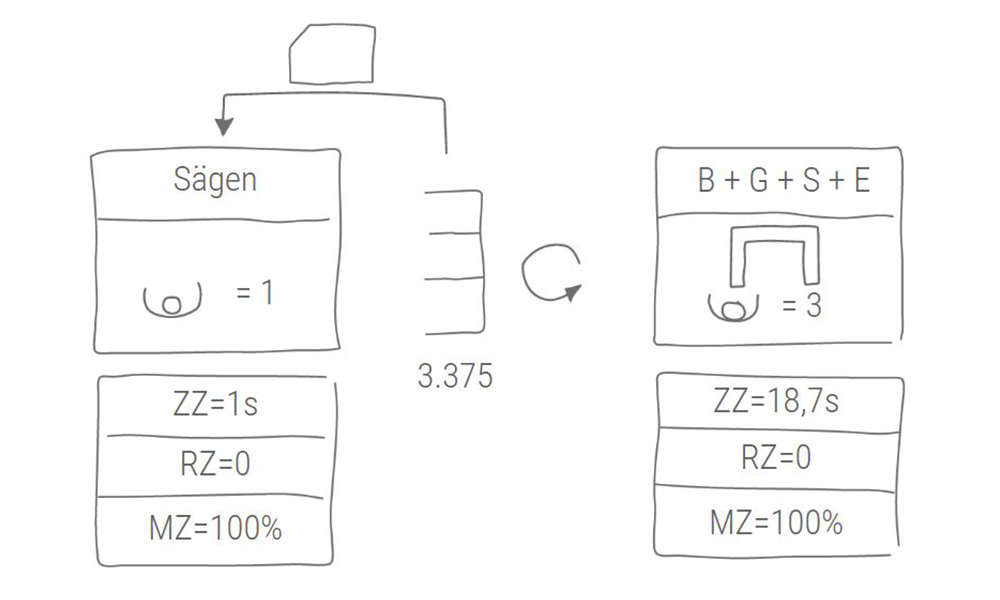

Anhand dieses Ausschnitts lässt sich gut erkennen, wie modellierte Wertströme aufgebaut sind:

Sie interessieren sich für spannende Geschichten und Neuerungen aus der Welt der Lean Production? Dann haben wir das Richtige für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!