Nous avons déjà eu l’occasion de vous présenter l’analyse des flux de valeurs, et il est maintenant temps de passer à l’architecture des flux de valeurs.

Nous commencerons par un résumé de l’analyse des flux de valeurs (« value stream mapping ») issue de la production « lean » : Elle sert à examiner les processus de production afin d’identifier ceux qui ne contribuent pas à la création de valeur, occasionnant donc du gaspillage. L’architecture des flux de valeurs en est la suite logique. Il s’agit d’un langage de processus conçu pour la modélisation des flux de produits et d’informations et servant à aménager des flux de valeurs futurs. L’analyse des flux de valeurs identifie donc l’état réel des processus de production. Par contre, le résultat de l’architecture des flux de valeurs est un état théorique optimisé avec des temps de cycle aussi courts que possible. L’architecture des flux de valeurs vise toujours à optimiser ce qui existe. Par ailleurs, le cycle ne concerne pas seulement la fabrication mais aussi avant tout le temps de stockage entre les processus ou pendant l’entreposage. Pour le processus dans son ensemble, l’architecture des flux de valeurs implique d’autres avantages : D’une part, les délais de livraison seront plus courts pour les clients. D’autre part, il y aura moins de stocks et donc moins de capital immobilisé. Etant donné qu’un plus grand nombre de surfaces libres sera disponible, on pourra les utiliser pour la production. On pourra créer des zones productives supplémentaires sans augmenter la superficie disponible. Un bon moyen d’augmenter les ventes. Mais comment procéder pour créer une architecture des flux de valeurs ? Comment obtenir une amélioration tangible ?

La production « lean » expliquée simplement

Voici comment réussir une entrée optimale dans la production au plus juste : découvrez dans le guide gratuit quels sont les principes Lean essentiels et comment ancrer le processus d’amélioration continue dans votre entreprise.

OBTENIR MAINTENANT

Toujours en visant l’optimisation dans le cadre de la production « lean » : effectuer une architecture des flux de valeurs

L’architecture des flux de valeurs est toujours composée de deux étapes : 1) La création de la situation théorique, et 2) La création du plan d’amélioration associé. La situation théorique peut aussi être considérée comme une vision commune, dans ce sens qu’une équipe élabore un flux de produits et d’informations amélioré et orienté client. On planifie alors de plus grands projets d’amélioration (= Kaikaku) et de plus petites tentatives avec le Kaizen ou le cycle PDCA. Les orientations suivantes s’appliquent à l’aménagement des flux de valeurs :

1) Segmentation des flux de valeurs

En général, les flux de valeurs qui ne sont pas segmentés entraînent une plus grande complexité et un plus grand effort au niveau de la planification et de la commande au sein de l’entreprise. La segmentation permet de diviser la production en familles de produits. C’est-à-dire, des produits subissant des étapes de procédé similaires sont considérés ensemble dans le flux des valeurs de la famille de produits. Cette optimisation permet d’obtenir des flux de produits et de production plus efficaces. Il est donc toujours mieux de séparer différents flux de valeurs à l’aide de la segmentation.

2) Garder le rythme en production

Afin de pouvoir créer une architecture des flux de valeurs, la connaissance de la cadence client et du cycle prévu est déterminante. Ces deux éléments constituent la base de l’état théorique et déterminent entre autres le temps de cycle ainsi que le nombre des collaborateurs nécessaires. La cadence prévue découle de la cadence client, sachant qu’en gros la cadence prévue est de 15 % plus rapide que la cadence client. Voici les formules pour la cadence client (KT) et la cadence prévue :

3) Principe du flux tiré au lieu du flux poussé

Pour réduire le temps de cycle, c’est la diminution du temps de stockage entre les différentes étapes de processus qui est la plus prometteuse. Dans un fonctionnement conventionnel en flux poussé, les temps de stockage représentent souvent plus de 90 % du temps de cycle. Il est donc important de passer de la production en flux poussé au flux tiré dans la mesure du possible. De manière conventionnelle, la fabrication a lieu selon le principe du flux poussé, ce qui signifie que les chiffres de vente sont analysés et des plannings de production basés sur les prévisions sont ainsi établis. Aucune commande client réelle n’est prise en compte dans ce cas. Selon le principe du flux tiré, typique de la production « lean », par contre, un poste de traitement ne commence à tourne que si le poste suivant ou un client le demande. Afin d’intégrer la fabrication dans le flux, il existe différentes méthodes, toutes basées sur le principe du flux tiré – le flux unitaire, le FIFO (premier entré, premier sorti) et le Kanban :

- a) Flux unitaire (« one piece flow », OPF) : Contrairement à la fabrication par lot, un flux unitaire ne comporte aucun arrêt intermédiaire – la pièce « coule » à travers le processus de production. Les postes de travail sont souvent disposés en forme de U (= cellule OPF). Dans les cellules OPF, on utilise fréquemment la « chasse au lapin » ou le « principe séquentiel ». Dans une chasse au lapin, tous les collaborateurs effectuent toutes les étapes de travail. Il existe donc un taux d’utilisation optimal et il n’y a pas de temps d’attente. En même temps, il faut être qualifié pour toutes les étapes de travail. L’avantage du principe séquentiel par contre est ce qu’une personne n’effectue que certaines étapes de travail et qu’une qualification à cet effet est suffisante. Cependant, dans ce cas, le taux d’utilisation n’est pas optimal, et des temps d’attente sont probables. Etant donné qu’il n’y a aucun stockage intermédiaire, le temps de cycle et les stocks sont les plus réduits dans le cas du flux unitaire. Cette méthode est donc à retenir de préférence.

- b) FIFO : S’il s’avère que l’amélioration de la fabrication à l’aide du flux unitaire ne porte pas ses fruits, des tampons FIFO sont indiqués. La méthode FIFO prévoit que les pièces d’une chaîne de création de valeur qui ont été produites en premier passent aussi en premier à la suite du traitement. Les frais de stockage sont alors faibles. Etant donné que des délais de stockage longs sont évités, il est également possible de réduire nettement la perte de qualité du matériel. Grâce au stockage tampon d’un plus petit nombre de différents produits, les temps de cycle et les stocks sont faibles. Cela ne concerne que des produits commandés, l’ordre des commandes étant respecté scrupuleusement.

- c) Kanban : Si ni le flux unitaire ni le FIFO ne donnent satisfaction, on peut encore découpler le processus à l’aide du Kanban. Le Kanban (« carte » en japonais) permet un échange continu d’informations entre les postes d’un système de production – surtout concernant la demande de matériel en fonction des besoins. Si une certaine pièce est nécessaire au niveau d’un poste de montage, alors elle est prélevée et sa carte Kanban est envoyée au poste précédent. On demande donc la fourniture d’une nouvelle pièce. De ce fait, le processus respectivement suivant est en principe le « client » du processus en amont. Le Kanban s’appelle aussi « principe du supermarché » puisque le réapprovisionnement en produits ressemble à celui d’un supermarché.

4) Prise en charge correcte des commandes de production

La « prise en charge » signifie qu’une commande est créée en production. A l’endroit où cette commande de production est prise en charge, le « processus cadenceur » entre en jeu. Il spécifie le rythme pour l’ensemble des processus en amont et en aval. De plus, au niveau du processus cadenceur, le type de fabrication change – il n’est plus anonyme mais associé à un client. Il existe deux approches pour exploiter une production liée aux commandes client :

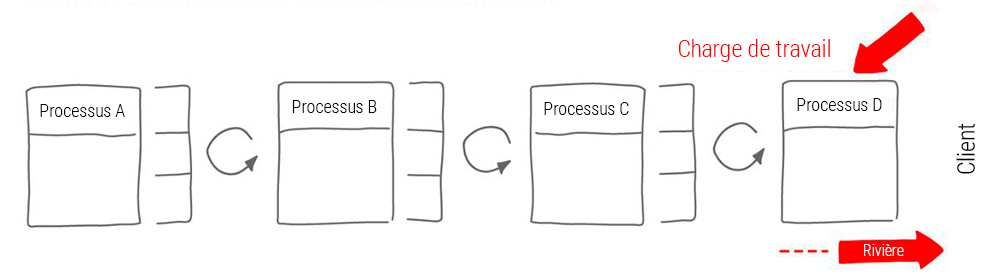

Une prise en charge tardive : Les commandes sont prises en charge dans le dernier processus. Le processus D est donc le cadenceur. Alors que selon le principe du flux poussé, la prise en charge des commandes est effectuée séparément à chaque processus, selon le principe du flux tiré ce n’est qu’un seul (!) processus, à savoir le cadenceur, qui commande l’ensemble des processus. Grâce aux prélèvements Kanban à la manière d’un supermarché, les processus en amont sont commandés automatiquement.

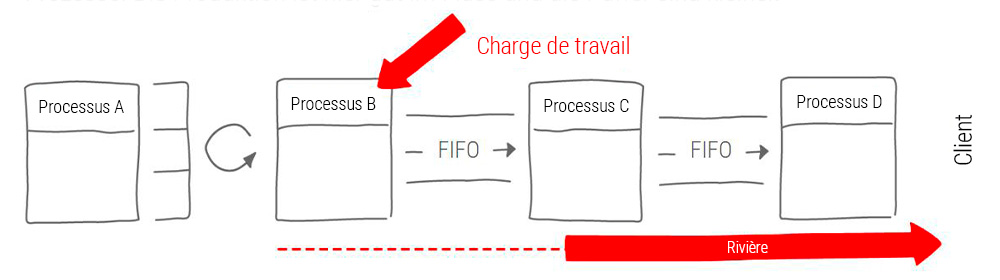

Prise en charge précoce : Le processus cadenceur est ici le processus B. Il commande l’ensemble des processus en amont et en aval. La production s’écoule donc très bien, et il y a peu de stockage tampon.

5) Nivellement et lissage

La méthode Heijunka sert à niveler et lisser le programme de production au niveau du processus cadenceur. Dans le cadre de la production « lean », un nivellement implique une division en quantités journalières. Le lissage permet de répéter le cycle de production plusieurs fois par jour. Le but du lissage répété est un modèle qui se rapproche le plus de la production d’une taille de lot 1. Le Heijunka suppose un changement rapide et fréquent afin de pouvoir fabriquer des tailles de lot jusqu’à une taille de 1.

Architecture des flux de valeurs : Les symboles utilisés pour représenter les flux des valeurs

Pour la modélisation des flux de valeur, on se sert des symboles bien connus dans ce contexte. Des symboles similaires sont à la base de l’architecture des flux de valeurs. Vous aimeriez savoir plus précisément comment utiliser ces symboles ? Dans la formation en ligne « Architecture des flux de valeurs » d’item Academy vous aurez l’occasion d’approfondir vos connaissances. Il existe également des cours consacrés à l’analyse des flux de valeurs (« value stream mapping »), à d’autres méthodes de production « lean » et à de nombreux sujets liés à l’industrie. Tout ce qu’il vous faut pour utiliser gratuitement item Academy ainsi que tous les autres services numériques d’item, c’est un compte utilisateur item gratuit.

En plus des informations supplémentaires au sujet des concepts présentés dans cet article, vous y trouverez également des exercices pratiques. Vous pouvez donc vérifier si votre calcul de la cadence client et de la cadence prévue est correct. Le module se termine par un exercice où il faut définir l’état théorique à l’aide de l’architecture des flux de valeurs. Le point de départ est un diagramme des flux de valeurs d’un état réel fictif, comme nous l’avons déjà évoqué dans notre article sur l’analyse des flux de valeurs.

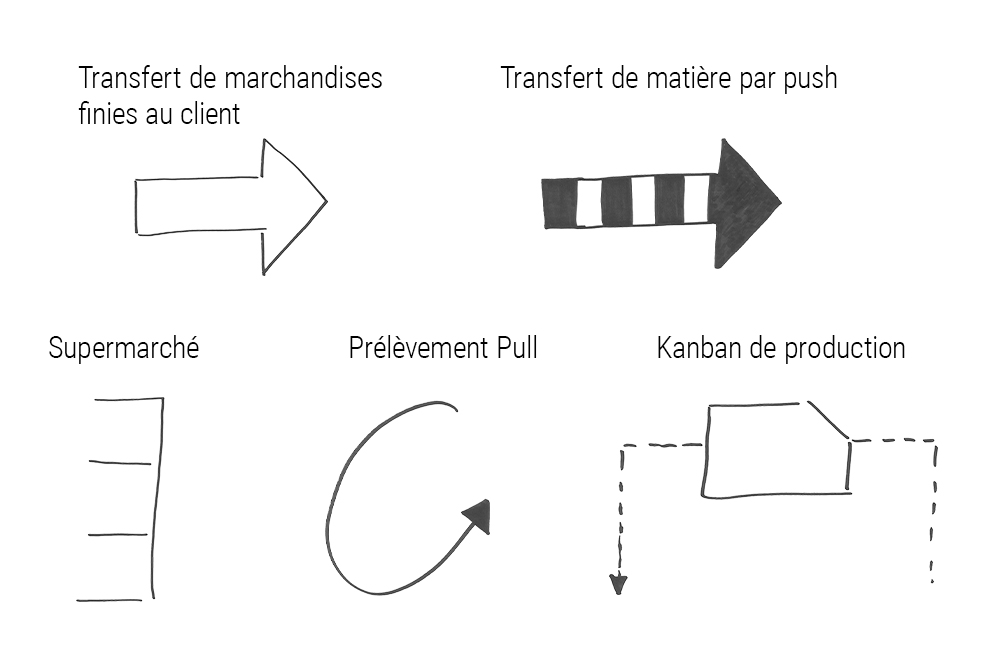

Voici quelques symboles de flux de valeurs de base pour vous donner une idée :

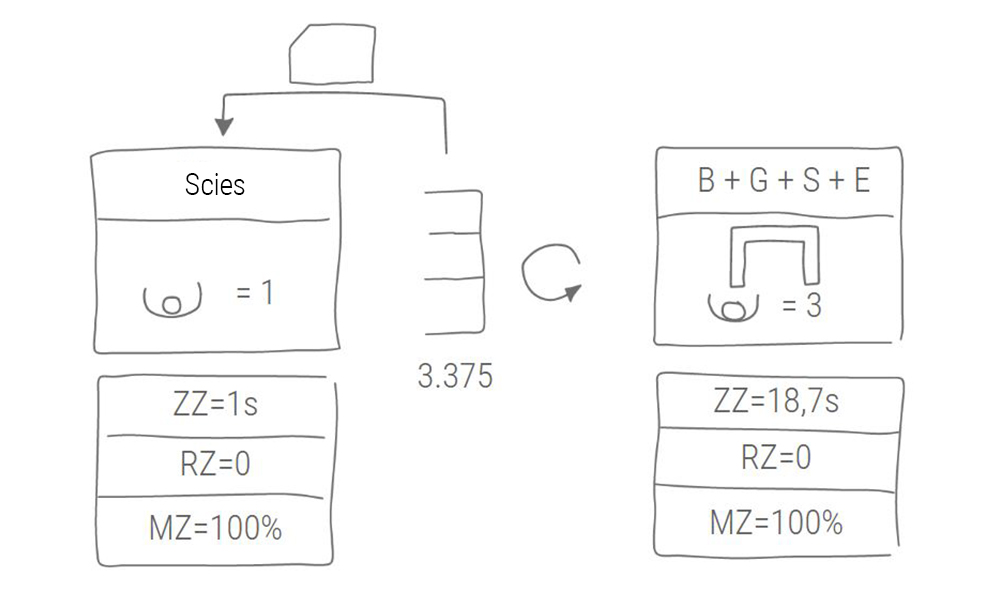

cet extrait permet d’appréhender la structure des flux de valeurs modélisés :

Vous aimez les histoires passionnantes et les innovations issues du monde de la production « lean » ? Alors, ne cherchez plus : abonnez-vous au blog item en cliquant sur la case en haut à droite !