Poprzednim razem omówiliśmy metodę mapowania strumienia wartości, tym razem przyjrzymy się jego projektowaniu.

Ale najpierw krótkie podsumowanie mapowania strumienia wartości (Value Stream Mapping) w kontekście produkcji Lean: Polega ono na badaniu procesów produkcyjnych, aby zidentyfikować te, które nie przyczyniają się do tworzenia wartości, czyli te, które są odpowiedzialne za marnotrawstwo. Od tego miejsca zaczyna się projektowanie strumienia wartości. Jest to narzędzie procesowe do modelowania przepływu materiałów oraz informacji i służy do tworzenia docelowych strumieni wartości. Mapowanie strumienia wartości polega na opisaniu aktualnego stanu procesów produkcyjnych. Projektowanie strumienia wartości prowadzi natomiast do zoptymalizowanego stanu docelowego z względnie krótkimi cyklami operacyjnymi. Celem projektowania strumienia wartości jest zatem zawsze optymalizacja aktualnej sytuacji. Pamiętajmy, że cykl operacyjny nie ogranicza się jedynie do samej produkcji, lecz obejmuje przede wszystkim również czas przestoju między poszczególnymi procesami czy magazynowaniem. Projektowanie strumienia wartości to dla całego procesu szereg dodatkowych korzyści: Z jednej strony zapewnia krótsze czasy realizacji zleceń dla klientów Z drugiej gwarantuje mniejsze zapasy, a tym samym mniejszy zamrożony kapitał. W ten sposób mamy do dyspozycji więcej przestrzeni, którą można wykorzystać na potrzeby produkcji. Dzięki temu można zwiększyć produkcję, bez konieczności zwiększenia powierzchni produkcyjnej. Oto sposób na racjonalny rozwój. Ale jak właściwie zabrać się do projektowania strumienia wartości? W jaki sposób można dokonać konkretnych ulepszeń?

Lean Production w prosty sposób

Idealny sposób na szybki wstęp do szczupłej produkcji: W bezpłatnym przewodniku dowiesz się o najważniejszych zasadach Lean i o tym, w jaki sposób wdrożyć proces ciągłego doskonalenia we własnym przedsiębiorstwie.

POBIERZ JUŻ TERAZ

Optymalizacja dzięki produkcji Lean: Sposób postępowania przy projektowaniu strumienia wartości

Projektowanie strumienia wartości składa się zawsze z dwóch kroków: 1. Opracowanie stanu docelowego i 2. Opracowanie odpowiedniego planu optymalizacyjnego Stan docelowy można wyobrazić sobie jako wspólną wizję – w tym sensie, że zespół wspólnie opracowuje lepszy, zorientowany na klienta przepływ materiałów i informacji. W ramach tego pracuje się nad kilkoma większymi projektami naprawczymi (= Kaikaku) i przeprowadza mniejsze próby za pomocą metody Kaizen albo cyklu PDCA. W odniesieniu do projektowania strumienia wartości obowiązują następujące wytyczne:

1.) Segmentowanie strumieni wartości

Strumienie wartości, które nie zostały poddane segmentowaniu, powodują, że cały proces staje się bardziej złożony i wymaga w całym zakładzie większych nakładów w zakresie planowania i sterowania. Segmentowanie polega na podziale produkcji na rodziny produktów. Oznacza to, że produkty, które poddawane są podobnym etapom roboczym, uwzględniane są wspólnie – w jednym strumieniu wartości dla tej rodziny produktów. Dzięki tej metodzie optymalizacji osiągniemy bardziej wydajny przepływ materiałów i informacji. Zawsze lepiej jest oddzielić od siebie różne strumienie wartości za pomocą segmentowania.

2.) Produkcja zgodna z zaplanowanym taktem

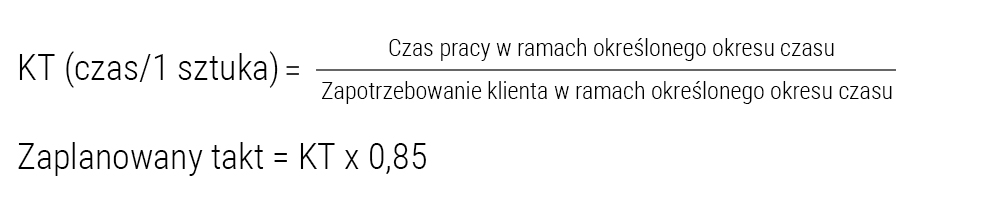

Istotne znaczenie przy projektowaniu strumienia wart,ości ma znajomość taktu klienta i zaplanowanego taktu. Oba te czynniki stanowią podstawę stanu docelowego i określają m.in. czas trwania cyklu operacyjnego oraz liczbę zatrudnionych do danego zadania pracowników. Zaplanowany takt wynika z taktu klienta, przy czym warto zapamiętać sobie zasadę, że zaplanowany takt jest zawsze o 15% krótszy niż takt klienta. Oto wzory na takt klienta (KT) i zaplanowany takt:

3.) Stosowanie metody Pull zamiast Push

Dla skrócenia czasu trwania cyklu operacyjnego największe znaczenie ma skrócenie czasu przestoju między poszczególnymi procesami. W typowym zakładzie produkcyjnym opartym na metodzie Push czas przestoju to często ok. 90% całego czasu operacyjnego. Dlatego – jeśli tylko to możliwe – warto przestawić produkcję z typu Push na Pull. Zwykle produkcja realizowana jest zgodnie z zasadą Push. Oznacza to, że analizuje się sprzedaż i na tej podstawie opracowuje prognozowane plany produkcyjne. Rzeczywiste zlecenia składane przez klienta nie mają tutaj większego znaczenia. Natomiast w przypadku zasady Pull typowej dla produkcji Lean stacja obróbcza wykonuje swoje zadanie dopiero wówczas, gdy następna stacja bądź klient tego zażądają. Aby zapewnić odpowiedni potok produkcji, istnieje szereg różnych metod, które bez wyjątku oparte są na zasadzie Pull – przepływ jednej sztuki, FIFO (First In – First Out) i Kanban:

a) Przepływ jednej sztuki (One-Piece-Flow, OPF): W przeciwieństwie do produkcji masowej w przypadku przepływu jednej sztuki nie mamy żadnych postojów – produkowany przedmiot „przepływa” przez produkcję. Dlatego w tej metodzie stacje robocze często ustawione są w podkowę (= stanowisko OPF). Na stanowisku OPF często stosuje się takie techniki pracy jak „pogoń za królikiem“ czy „zasadę sekwencyjną“. Pogoń za królikiem polega na tym, że wszyscy pracownicy wykonują wszystkie czynności. W ten sposób gwarantowane jest optymalne obciążenie i nie dochodzi do czekania. Jednocześnie zakłada się, że wszyscy pracownicy są na tyle wykwalifikowani, że mogą wykonywać wszystkie czynności. Zaletą zasady sekwencyjnej jest to, że jedna osoba wykonuje tylko określone czynności i nie musi umieć wykonywać ich wszystkich. Jednak obciążenie w tej metodzie nie jest optymalne, na dodatek dochodzi do przestojów. Proces produkcyjny nie obejmuje buforowania, dlatego w przypadku przepływu jednej sztuki cykle produkcyjne są najkrótsze, a zapasy najmniejsze. Jeśli jest to możliwe, należy zawsze stosować tę metodę.

b) FIFO: Jeśli nie można ulepszyć procesu produkcyjnego za pomocą metody przepływu jednej sztuki, warto zastosować technikę FIFO. Metoda FIFO polega na tym, że części łańcucha tworzenia wartości, które zostały wyprodukowane jako pierwsze, jako pierwsze zostaną poddane dalszej obróbce. W ten sposób można zadbać o niskie koszty związane z magazynowaniem. Dzięki skróceniu czasu magazynowania można też wyraźnie przeciwdziałać utracie jakości materiałów. Buforowanie mniejszej ilości różnych produktów sprawia, że cykle operacyjne są krótsze, a zapasy mniejsze. Ta metoda dotyczy wyłącznie produktów, które zostały zlecone do wykorzystania, przy czym należy bardzo skrupulatnie przestrzegać kolejności zleceń.

c) Kanban: Na wypadek, gdyby zawiodły dwie powyższe metody, mamy do dyspozycji jeszcze technikę Kanban, która pozwoli podzielić proces. Metoda Kanban (po japońsku to słowo znaczy „karta“) umożliwia stałą wymianę informacji między poszczególnymi stacjami w obrębie jednego obszaru produkcyjnego – dotyczy to przede wszystkim dostarczania materiałów zgodnie z zapotrzebowaniem. Jeśli na danym stanowisku montażowym potrzebny jest jakiś element, to pobiera się go, a związaną z nim kartę Kanban odsyła do poprzedniego stanowiska. W ten sposób zamawia się dostawę nowego elementu. Dlatego każdy kolejny proces jest „klientem” poprzedniego. Technikę Kanban nazywa się również „zasadą supermarketową”, ponieważ polega – podobnie jak w sklepie – na napełnianiu półek towarami.

4.) Prawidłowe otwarcie zleceń produkcyjnych

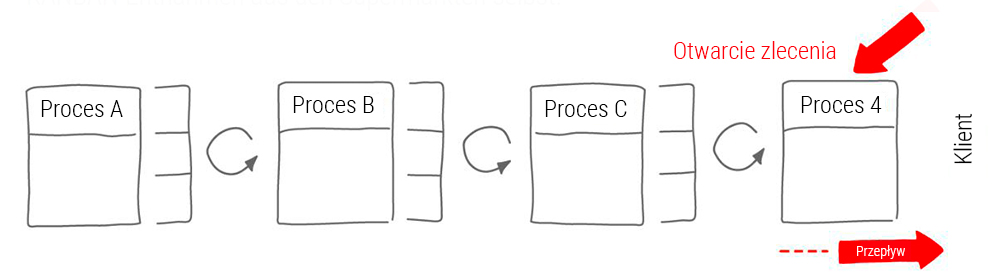

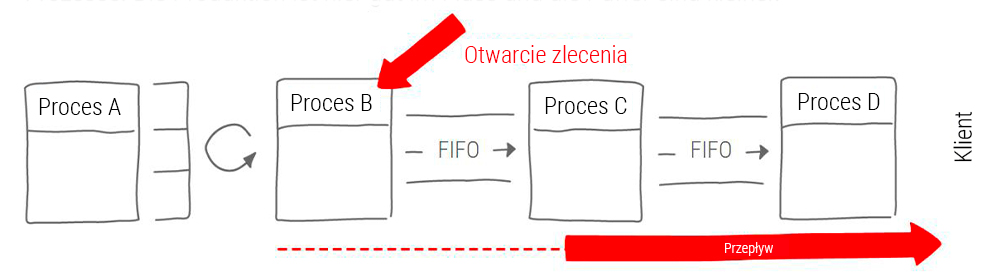

„Otwarcie” oznacza, że dane zlecenie zostaje przekazane do produkcji. W momencie, kiedy zostaje otwarte zlecenie produkcyjne, mamy do czynienia z „procesem pojedynczych kroków”. Ten proces określa rytm wszystkich poprzednich i kolejnych procesów. Proces pojedynczych kroków zmienia również samą produkcję, umożliwiając przejście z anonimowej dla klienta na taką, która jest ukierunkowana na konkretne zlecenia. Istnieją dwa podejścia na realizację produkcji ukierunkowanej na konkretne zlecenia:

Późne otwarcie zlecenia: W ostatnim procesie otwierane są zlecenia. W tym przypadku procesem pojedynczych kroków jest proces D. W przypadku metody Push zlecenia otwierane są osobno przy każdym procesie, w przypadku metody Push natomiast mamy tylko jeden jedyny (!) proces, proces pojedynczych kroków, który steruje wszystkimi procesami. Poprzednie procesy sterowane są samodzielnie w oparciu o pobieranie materiałów wg zasady Kanban z supermarketów magazynowych.

Wczesne otwarcie zlecenia: W tym przypadku procesem pojedynczych kroków jest proces B. Ten proces steruje wszystkimi poprzednimi i kolejnymi procesami. Dlatego produkcja płynie potokowo, a magazyny są mniejsze.

5.) Poziomowanie i wygładzanie

Za pomocą metody Heijunka można wypoziomować, czyli wygładzić program produkcyjny na procesie pojedynczych kroków. Poziomowanie w kontekście produkcji Lean oznacza, że produkcja podzielona jest na ilości dzienne. W przypadku poziomowania cykl produkcyjny powtarza się kilka razy dziennie. Celem powtarzającego się poziomowania jest osiągnięcie wzoru, który najbardziej zbliża się do produkcji opartej na partii produkcyjnej 1. Metoda Heijunka wymaga krótkiego i częstego przezbrajania, aby móc produkować mniejsze partie produkcyjne, nawet z uwzględnieniem partii produkcyjnej 1. O zasadzie działania metody Heijunka dowiesz się w oparciu o obrazowy przykład, który został opisany w bezpłatnym przewodniku.

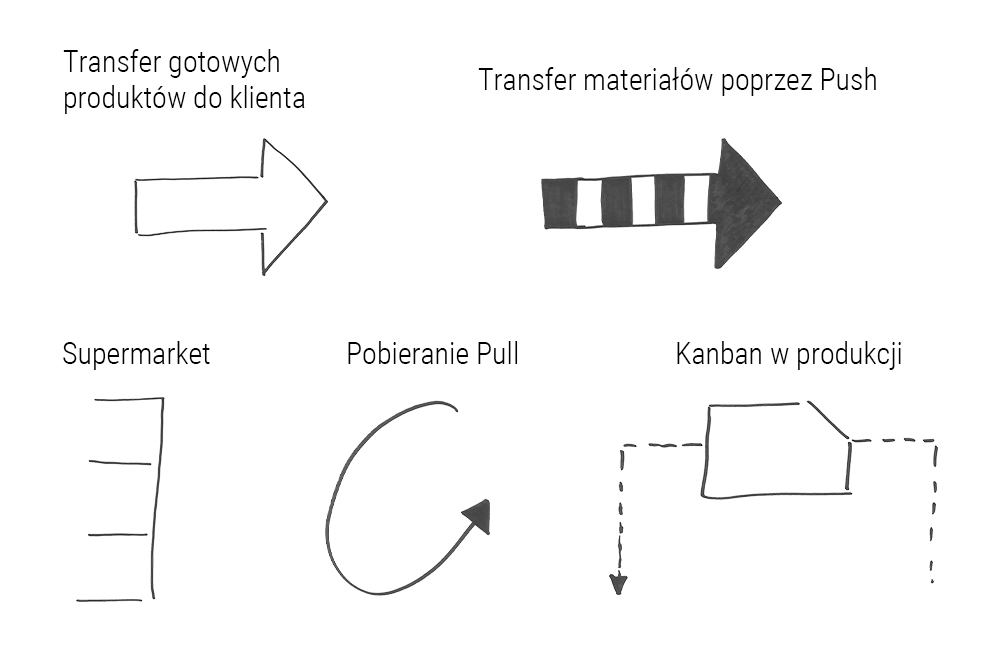

Projektowanie strumienia wartości: Symbole do wizualizacji strumieni wartości

Do projektowania strumieni wartości używa się popularnych symboli dotyczących strumieni wartości. Te symbole mają dla projektowania fundamentalne znaczenie. Chcesz dowiedzieć się więcej szczegółów o tym, jak się tych symboli używa? Dzięki kursowi online pt. „Projektowanie strumienia wartości”, który jest dostępny w item Academy, możesz zgłębić swoją wiedzę. W item Academy znajdziesz też inne kursy i szkolenia, np. dotyczące mapowania strumienia wartości (Value Stream Mapping), pozostałych metod produkcji Lean, a także innych zagadnień związanych z przemysłem. Do korzystania z item Academy oraz wszelkich innych cyfrowych usług serwisowych potrzebne jest jedynie bezpłatne konto użytkownika item.

Oprócz dodatkowych informacji na temat zaprezentowanych tutaj technik znajdziesz tam również praktyczne zadania. W ten sposób będziesz mógł sprawdzić, czy prawidłowo obliczyłeś takt klienta i zaplanowany takt. Na końcu modułu znajduje się zadanie próbne, w którym należy za pomocą metody projektowania strumienia wartości określić stan docelowy. Jako bazę można tutaj użyć schematu strumienia wartości dotyczącego fikcyjnego stanu aktualnego, który zaprezentowaliśmy w artykule o mapowaniu strumienia wartości.

Tutaj prezentujemy krótkie zestawienie podstawowych symboli dotyczących strumienia wartości:

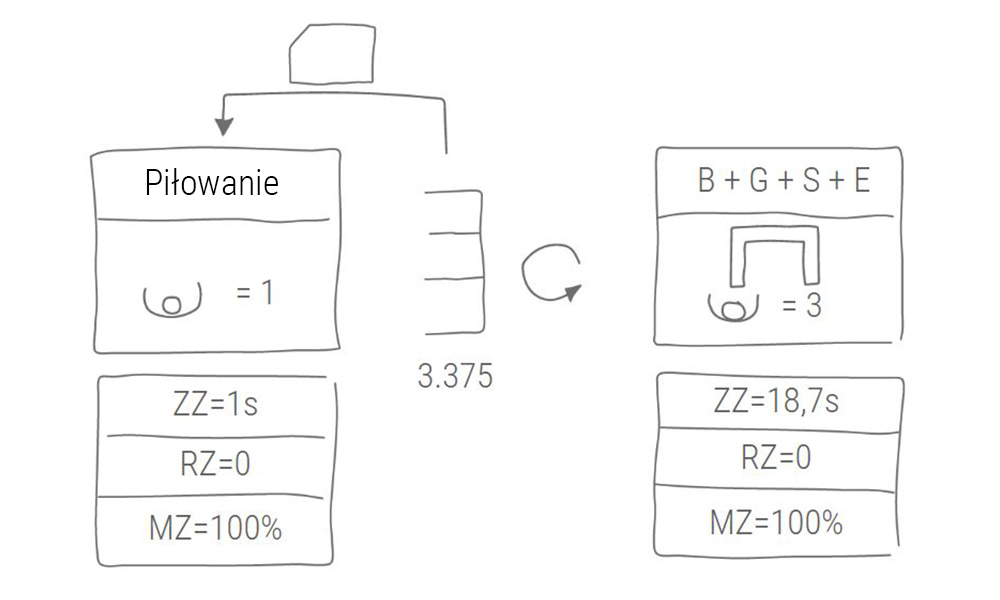

W oparciu o ten rozdział można bardzo dobrze zobaczyć, jak zbudowane są strumienie wartości:

Interesują Cię ciekawostki i nowości świata produkcji lean? W takim razie mamy coś dla Ciebie: Zapisz się do blogowego newslettera item, wykorzystując do tego baner w prawym górnym rogu!