Wie die Neuanordnung einer Montagelinie nach dem Prinzip des One-Piece-Flows die Produktivität um bis zu 30 Prozent steigert.

Bei der manuellen Montage in der Industrie sind Optimierungen zur Produktivitätssteigerung ein entscheidender Faktor, um im globalen Wettbewerb bestehen zu können. Aus diesem Grund hat die Lean Production mit ihrer Philosophie der kontinuierlichen Verbesserung eine weltweite Erfolgsgeschichte vorzuweisen: Schlanke Produktion senkt die Durchlaufzeiten, wodurch zugleich die Produktivität erhöht wird. Damit gehen eine erhöhte Produktqualität, niedrigere Kosten und ausdrückliche Flexibilität einher. Wer die vielen Vorteile von Lean-Production-Methoden wie dem One-Piece-Flow-Konzept nicht berücksichtigt, verliert daher schnell den Anschluss. Mit diesem Wissen wandte sich ein Kunde aus der Medizintechnik zur Umsetzung einer neuen Montagelinie an den item pluspartner Plan B. 1998 gegründet, hat sich das Unternehmen aus Bremen zu einem Allrounder im Sondermaschinenbau mit weltweiter Ausrichtung entwickelt. Im Folgenden wird es gleichermaßen um eine allgemeine Erklärung inklusive der Vorteile von One-Piece-Flow und das genannte Praxisbeispiel gehen.

Flexibler und effizienter dank Pull-Prinzip

Pull statt Push, Ausrichtung am Kundenbedarf anstelle einer Prognose: Das Pull-Prinzip führt zu einer verbesserten Lieferperformance und Termintreue. Erfahren Sie im kostenfreien Leitfaden, wie Sie mit verschiedenen Pull-Methoden Ihre Prozesse in der Produktion optimieren.

One-Piece-Flow-Prinzip: Definition und Beispiel aus der Industrie

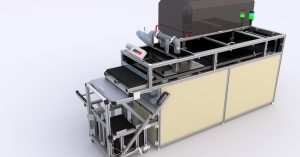

Das Konzept des One-Piece-Flows, auch „mitarbeitergebundener Arbeitsfluss“ (MAF) genannt, wurde erstmals im Toyota-Produktionssystem eingesetzt. Danach wurde es ein fester Bestandteil der schlanken Produktion. Damals bestand die neue Idee darin, dass ein Mitarbeiter jedes Werkstück innerhalb eines Montageprozesses so lange bearbeitet, bis dieses fertig ist. Es handelt sich dabei zwar logistisch um eine Fließfertigung (oder sogar Fließbandfertigung), allerdings werden die Werkstücke durch die verschiedenen Bearbeitungsgänge begleitet. Im Gegensatz zur Arbeit an einem herkömmlichen Fließband bleiben die Mitarbeiter also nicht an einem Arbeitsplatz. Hierbei setzt man sie in Gruppen oder rotierend ein. Auf der neuen Montagelinie des Kunden von Plan B werden die verschiedenen Produkte nun ebenfalls an festgelegten Arbeitsplätzen und nach definierten Plänen gefertigt.

Ein Mitarbeiter startet bei der One-Piece-Flow-Montage an der ersten Station einer Zelle und begleitet ein Fertigungsteil in einem kontinuierlichen Produktionsprozess von Station zu Station. Sobald das Produkt an der letzten Station fertiggestellt ist, beginnt dieser den Prozess wieder von vorne. Um Start- und Endpunkt einer Zelle möglichst eng aneinander zu legen und die Kommunikation zwischen den Mitarbeitern zu vereinfachen, bietet sich eine u-förmige Anordnung der einzelnen Montageplätze an: die U-Linie. Der Einsatz des modularen Profilrohrsystems D30 von item lag für das Bremer Unternehmen aufgrund der guten Erfahrungen mit der Flexibilität und Robustheit unserer Lösungen nahe. Es wurde speziell für den Einsatz in der schlanken Produktion entwickelt und zeichnet sich durch einfache Handhabung, geringes Gewicht und dauerhafte Stabilität aus.

Was sind die Vorteile von One-Piece-Flow für die Produktion?

Ein wesentlicher Vorteil der nach Kriterien des One-Piece-Flow-Konzepts gestalteten Montagelinie liegt darin, dass die Bestände halbfertiger Erzeugnisse sinken und sich Durchlauf- sowie Herstellungszeiten erheblich reduzieren. Ein weiterer positiver Aspekt des One-Piece-Flow-Prinzips ist, dass die Mitarbeiter lernen, alle Abläufe an den einzelnen Arbeitsstationen zu beherrschen. Hierdurch werden Montageabläufe abwechslungsreicher und die Mitarbeiter des Kunden gehen noch motivierter an die Arbeit. Zudem kann mit einem One-Piece-Flow flexibel auf Kundenanfragen reagiert werden, da hierdurch eine Mixed-Model-Production möglich ist. Auch kleine Stückzahlen oder Einzelstücke nach Kundenwunsch lassen sich mit der Mixed-Model-Production herstellen. Ein typisches Problem von Großserien in der Industrie wird dabei umgangen: Häufig werden bei der Serienproduktion sämtliche Stücke nacheinander produziert – um Rüstzeiten zu minimieren und die Maschinenauslastung zu maximieren.

In der Summe verbessert sich beim Einsatz von One-Piece-Flow die Produktivität durch die vielen Vorteile einer solchen Montagelinie leicht um bis zu 30 Prozent.

Der Nachteil bei der Serienproduktion besteht jedoch darin, dass durch Nachfrageschwankungen Überproduktion oder große Lagerbestände entstehen können. Aus Sicht der schlanken Produktion handelt es sich dabei um Verschwendung (Muda), also Tätigkeiten ohne Wertschöpfung. Bei der Mixed-Model-Production nach One-Piece-Flow-Prinzip ist das anders: Hier werden nicht alle Stücke eines Loses auf einmal produziert. Stattdessen erfolgt jeweils die Herstellung eines Produkts aus verschiedenen Losen nach Kundennachfrage in einem Produktmix. Auf schwankenden Bedarf kann daher flexibel reagiert werden. In der Summe verbessert sich beim Einsatz von One-Piece-Flow die Produktivität durch die vielen Vorteile einer solchen Montagelinie leicht um bis zu 30 Prozent. Auch bei dem Kunden von Plan B erhöhte sich der Wertschöpfungsanteil pro Mitarbeiter deutlich. Auf der anderen Seite sank durch One-Piece-Flow in der Montage die Zahl an Nacharbeiten (eine weitere Verschwendungsart) und Qualitätsprobleme traten weniger auf. Ein weiteres Plus des Systems ist seine Flexibilität: Die einzelnen Module der U-Linie können ständig erweitert oder geändert werden. So produziert der Kunde des item pluspartners jetzt an einer Montagelinie, die auch für zukünftige Herausforderungen gewappnet ist.

Umfassendes Wissen über Lean-Methoden

In der Kategorie „Schlanke Produktion“ auf dem item Blog finden Sie zahlreiche Beiträge mit praxisorientiertem Wissen rund um die Prozessoptimierung in der Produktion. Hierbei reicht das Themenspektrum vom Toyota-Produktionssystem und den Grundlagen des kontinuierlichen Verbesserungsprozesses bis hin zu Anwendungsfällen in der Industrie und Definitionen der grundlegenden Methoden. Wenn Sie sich vor allem für Letzteres interessieren, können wir Ihnen folgende Auswahl zur Weiterbildung empfehlen:

- Jidoka: Definition, Ursprung und Vorteile

- Hoshin Kanri: Definition und Anwendung

- Kaikaku: Das Gegenteil von Kaizen?

- Heijunka: Die nivellierte Produktion

- Karakuri/LCA in der Praxis: Experten-Interview

- Das Chaku-Chaku-Prinzip: Arbeitsorganisation schlank gestalten

- Poka Yoke: Fehlervermeidung mit System

- Der PDCA-Zyklus: Stück für Stück besser werden

- Die 5S-Methode: Lean-Philosophie in Action

Sie interessieren sich für spannende Geschichten und Neuerungen aus der Welt der Lean Production? Dann haben wir das Richtige für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!